Устройство и принципы действия адсорбционных аппаратов.

Аппараты, в которых осуществляется процесс адсорбции, называются адсорберами. По состоянию слоя адсорбента в аппарате адсорберы можно разделить на три группы: 1 - адсорберы с неподвижным слоем адсорбента (аппараты периодического действия); 2 - адсорберы с псевдоожиженным слоем адсорбента; 3 - адсорберы с движущимся плотным слоем адсорбента. Последние две группы относятся к аппаратам непрерывного действия.

Адсорбер периодического действия с неподвижным слоем адсорбента.На рис.6.7 представлена схема адсорбера с неподвижным слоем адсорбента. Периодические процессы часто осуществляют в четыре стадии.

Рис. 6.7.Адсорбер с неподвижным слоем адсорбента: 1 - корпус; 2 - штуцер для подачи исходной газовой смеси (при адсорбции) и воздуха (при сушке и охлаждении); 3 - штуцер для отвода очищенного газа (при адсорбции) и воздуха

(при сушке и охлаждении); 4 - барботер при подаче острого водяного пара при десорбции; 5 - штуцер для отвода водяного пара при десорбции;

6 - штуцер для отвода конденсата водяного пара; 7 - люк для загрузки адсорбента;

8 - люки для выгрузки адсорбента; 9 - слой адсорбента; 10 - колосниковая решетка, на которую насыпан адсорбент.

Первая стадия - собственно адсорбция, т.е. насыщение адсорбента поглощаемым компонентом. Исходная газовая смесь подается в корпус 1 аппарата через штуцер 2, проходит через слой адсорбента 9 и очищенные газы выходят через штуцер 3.

Вторая стадия - десорбция поглощенного компонента из адсорбента. Подача исходной смеси газов прекращается, и в аппарат подается водяной пар через барботер 4. Смесь паров десорбированного компонента и воды удаляется через штуцер 5. Конденсат водяного пара отводится из аппарата после десорбции через штуцер 6.

Третья стадия - сушка адсорбента. Перекрывается вход и выход водяного пара, после чего влажный адсорбент сушится горячим воздухом, поступающим в аппарат через штуцер 2 и выходящим из аппарата через штуцер 3.

Четвертая стадия - охлаждение адсорбента. Прекращается подача горячего воздуха, после чего адсорбент охлаждается холодным воздухом, поступающим в аппарат через штуцер 2 и выходящим через штуцер 3.

По окончании четвертой стадии цикл работы аппарата начинается снова со стадии адсорбции. Загрузку и выгрузку адсорбента производят периодически через люки 7 и 8.

На рис.9.8 показан по стадийный график работы двух адсорберов периодического действия в схеме установки непрерывного действия.

Рис.6.8.График работы двух адсорберов.

В данном случае время собственно адсорбции tаравно сумме времени стадий десорбции tд, сушки tcи охлаждения t0, т.е.

Если продолжительность стадий десорбции, сушки и охлаждения превышает продолжительность стадии адсорбции, то непрерывность работы установки достигается применением большего числа адсорберов.

Адсорбер с псевдоожиженным слоем адсорбента. На рис.6.9 показана схема адсорбера непрерывного действия с псевдоожиженным слоем адсорбента.

Рис. 6.9.Адсорбер с псевдоожиженным слоем адсорбента:

1 - корпус; 2 –газораспределительная решетка; 3 - сепаратор;

4 - штуцер для отвода очищенных газов; 5 - штуцер для подвода

исходной газовой смеси; 6 - труба для подвода свежего адсорбента;

7 - труба для отвода отработанного адсорбента; 8 – псевдоожиженный

слой адсорбента.

Работает адсорбер следующим образом. Исходная газовая смесь поступает в аппарат через штуцер 5, проходит через газораспределительную решетку 2 и псевдоожиженный слой адсорбента 8.

Адсорбент поглощает из газовой смеси адсорбтив, а очищенные газы входят в сепаратор 3, где очищаются от уносимых потоком газа частиц адсорбента, далее очищенные газы выходят из аппарата через штуцер 4. В аппарат непрерывно подается свежий адсорбент по трубе 6 и непрерывно из него отводится отработанный адсорбент по трубе 7. В случае, если заданной степени очистки в одном аппарате достигнуть нельзя, то устанавливается последовательно несколько аппаратов. В самом адсорбере (аппарате) протекает только стадия адсорбции, а регенерация отработанного адсорбента проводится в других аппаратах, которые на приведенной схеме не показаны.

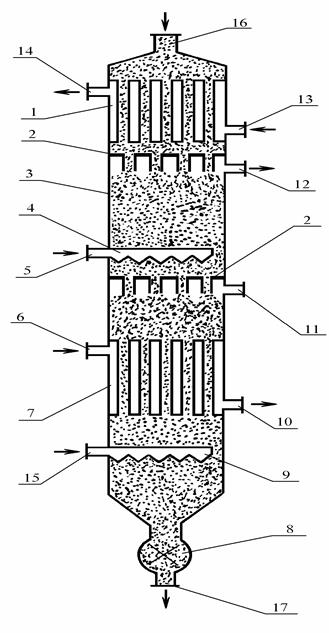

Адсорбер непрерывного действия с движущимся плотным слоем адсорбента. На рис.6.10 приведена схема адсорбера непрерывного действия с движущимся плотным слоем зернистого адсорбента. Адсорбер представляет собою колонну, в которую встроены холодильник 1, подогреватель 7 и распределительные тарелки 2. Зернистый адсорбент, вводимый в аппарат, движется сверху вниз, скорость движения его регулируется внизу затвором-отводником 8.

Распределительные тарелки в адсорбере служат для равномерного распределения адсорбента по поперечному сечению аппарата и препятствуют переходу газовой фазы из одной зоны в другую. Холодильник 1 служит для охлаждения нагретого регенерированного адсорбента, который движется по трубкам, а в межтрубном пространстве движется холодная вода.

Рис. 6.10.Адсорбер с движущимся плотным слоем адсорбента:

1 - холодильник; 2 – распределительные тарелки; 3 - адсорбционная секция;

4 – распределительное устройство для исходной газовой смеси; 5 - патрубок для исходной газовой смеси; 6,10 - патрубки для входа и выхода горячего теплоносителя; 7 - подогреватель десорбционной секции; 8 – затвор-отводник адсорбента; 9 – распределительное устройство для острого водяного пара;

11 - патрубок для отвода водяного пара с продуктами десорбции;

12 - патрубок для отвода очищенных газов; 13, 14 - патрубки для ввода и вывода охлаждающей воды; 15 - патрубок для ввода острого водяного пара;

16 - патрубок для ввода очищенного абсорбента;17-патрубок для отвода влажного очищенного адсорбента.

Подогревание десорбционной зоны 7 служит для нагревания адсорбента в процессе десорбции. Адсорбент движется по трубам, а в межтрубное пространство поступает горячий теплоноситель. При движении сверху вниз адсорбент вначале охлаждается до указанной температуры в трубах холодильника 1 и через распределительную тарелку поступает в адсорбционную секцию 3. Здесь он взаимодействует с исходной газовой смесью, которая поступает из распределительного устройства 4 и движется противотоком к направлению движения адсорбента, т.е. вверх.

Очищенные от поглощаемого компонента газы выходят через штуцер 12. Адсорбент же через распределительную тарелку 2 поступает в зону десорбции, проходит через трубки подогревателя 7, где нагревается. Противотоком по отношению к адсорбенту движется вытесняющее вещество (острый водяной пар), которое поступает в зону десорбции через распределительное устройство 9. Водяной пар с вытесненным из адсорбента компонентом выходит из зоны десорбции через патрубок 11. Регенерированный влажный адсорбент выходит из аппарата через патрубок 17 и при помощи пневмотранспорта направляется в патрубок 16 адсорбера. При движении в линии пневмотранспорта (на схеме пневмотранспортная линия не показана) адсорбент сушится в потоке нагретого воздуха.

КРИСТАЛЛИЗАЦИЯ.

Кристаллы представляют собой однородные твердые тела различной геометрической формы, ограниченные плоскими гранями.

Кристаллизацией называется процесс образования твердой фазы в виде кристаллов из растворов и расплавов, а также из газов и паров.

Цели кристаллизации:

- выделение кристаллической фазы из растворов и расплавов;

- разделение смесей;

- глубокой очистки веществ от примесей;

- выращивание монокристаллов.

Геометрическая форма кристаллов для каждого вещества специфична. Всего известно 32 вида симметрии кристаллов.

В промышленности наибольшее распространение получила кристаллизация из растворов. Поэтому далее рассмотрим кристаллизацию из растворов.

Процесс кристаллизации происходит только в том случае, когда исходная фаза находится в состоянии пересыщения или переохлаждения. Пересыщенными называют такие растворы, в которых концентрация растворенного вещества выше его растворимости. Поскольку пересыщенные растворы неустойчивы, то из нихвыделяется избыточное количество растворенного вещества, т.е. происходит процесс кристаллизации. После прекращения выделения кристаллов раствор становятся насыщенным. Такой раствор называют маточным.

Кристаллизация состоит из двух основных стадий: образование зародышей кристаллов и роста кристаллов.Причем обе стадии протекают одновременно. Если скорость образования зародышей кристаллов больше скорости их роста, то получается большое количество мелких кристаллов, и наоборот.

Кристаллизация из растворов является процессом, обратным растворению.Поэтому тепловой эффект кристаллизации равен по величине и противоположен по знаку тепловому эффекту растворения. Это означает, что вещества, растворяющиеся с поглощением теплоты, кристаллизуются с выделением теплоты, и наоборот.

В промышленности используют два основных метода кристаллизации: изотермический, в котором перенасыщение раствора достигается удалением части растворителя путем выпаривания при постоянной концентрации( температура постоянна), и изогидрический, при котором пересыщение раствора достигается охлаждением раствора при сохранении массы растворителя.

Используются также комбинированный метод (комбинация первых двух) – кристаллизация под вакуумом, при которой одновременно происходит отгонка растворителя и понижение температуры. Кроме рассмотренных основных методов кристаллизации в промышленности применяется также высаливание при котором

в раствор вводят добавки (соли, кислоты и др.) снижающие растворимость кристаллизующего вещества.

Стадии процесса кристаллизации:

- подготовка раствора (доведение раствора до пересыщения),

- собственно кристаллизация,

- отделение кристаллов от маточника,

- промывка кристаллов и их сушка.

Дата добавления: 2018-05-10; просмотров: 1362;