Качества топливо-смазочных материалов

Технические средства МО топлива и смазочных материалов (ТСМ) направлены на обеспечение достоверного учёта количества и оценки качества ТСМ по различным показателям.

На АТП, АЗС и СТО топливо хранят в наземных, заглубленных и подземных хранилищах – ёмкостях.

Значительные потери бензина при хранении, особенно в наземных ёмкостях, имеют место вследствие его повышенной «просачиваемости». Причём улетучиваются самые ценные лёгкие фракции (через 1 м «потеющего» сварного шва резервуара улетучивается до 50 л бензина в месяц; через дыхательный клапан – 1 % в год, за один цикл наполнения – опорожнения резервуара ёмкостью 1000 м3 – 1 л). Соответствующие методы защиты поверхностей резервуаров снижают потери на 80 %. Нормы потерь нефтепродуктов в различных условиях не должны превышать по массе – ± 0,3 %, по объёму – ±0,5 %, по уровню – ±0,4 мм.

Метрологическое обслуживание стандартных, передвижных и переносных резервуаров (ёмкостей, цистерн) для ТСМ, а также топливо- и маслораздаточных колонок заключается в их калибровке, поверке и ремонте.

Цистерна предназначена для перевозки жидких, мелко дисперсионных сыпучих «пылеобразных» грузов (цемент, мука), а так же сжиженных газов.

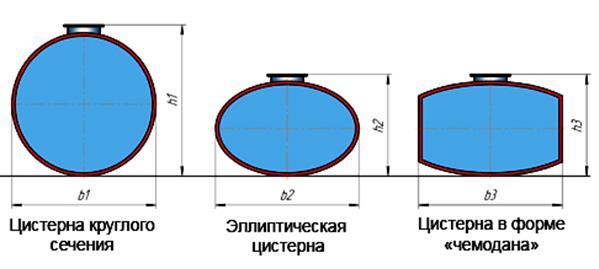

С точки зрения геометрии форм изготавливают цистерны трех основных видов: круглые, эллиптические и в форме «чемодана» если рассматривать их в поперечном сечении (рис. 1).

Рис. 1. Основные виды цистерн для хранения горючего

У каждого вида есть свои плюс и минусы. Так круглая цистерна выдерживает достаточно высокие нагрузки на стенки, проще в изготовлении, но в тоже время достаточно громоздка. Эллиптическое строение цистерны позволяет более компактно ее расположить. Что же касается цистерн с исполнением «чемодан», то оно позволяет гораздо ниже расположить центр тяжести и как следствие обеспечить более высокую устойчивость автомобиля. А при одинаковых габаритных размерах имеет больший объем по сравнению с эллиптической цистерной.

Конструкция автоцистерны во многом зависит от материала, из которого она изготовлена. Изготавливают цистерны в основном из стали или алюминиевых сплавов. Алюминиевые цистерны наиболее предпочтительны, но не только из-за небольшого веса. Главное качество таких цистерн – это высокое сопротивление коррозии, при этом алюминий можно оставить без специальных покрытий. При условиях дополнительной защиты цистерна анодируется или окрашивается. При перевозке опасных легковоспламеняющихся грузов использование алюминиевых цистерн - это к тому же гарантия искробезопасности. Еще одним плюсом алюминиевых цистерн, по сравнению со стальными, является сохранение ими своих качеств при низких температурах, когда сталь становится ломкой (перевозка хладогенов, жидкого азота и т.п.).

Цистерны могут состоять из одного или нескольких изолированных друг от друга отсеков. В верхней части оборудованы люками и специальными «дыхательными клапанами» (по числу секций). Люки герметически закрываются крышкой посредством уплотнительной кольцевой резиновой прокладки и позволяют проводить мойку и осмотр рабочей поверхности цистерн. Через «дыхательные клапаны» внутренняя полость цистерны сообщается с атмосферой.

В нижней части они имеют сливной (наливной) тракт, через который происходит слив жидкости из цистерны или «нижний налив» цистерны. Могут оснащаться насосами.

Наполняют цистерны либо через верхнюю горловину наливным способом, либо через нижний сливной тракт. В этом случае заполнение цистерны может осуществляться собственным насосом, за счет откачки воздуха и создания в цистерне разрежения. Или сторонним насосом, установленным в месте отгрузки продукта. Нижний налив наиболее предпочтителен, т.к. при нем отсутствует росплеск наливаемой жидкости и практически отсутствует вспенивание и испарение продукта, что очень важно при наливе опасных грузов (светлые нефтепродукты и т.п.).

Цистерны, заполняемые через сливной тракт, оснащаются электрической системой сигнализации наполнения цистерны. В верхней части секций, в горловине, расположены датчики верхнего уровня загрузки, которые отслеживают наполнение цистерны и предотвращают возможность перелива.

Слив груза из цистерны осуществляется либо самотеком, либо при помощи собственного насоса создающего во внутренней полости цистерны избыточное давление воздуха.

Все автоцистерны в обязательном порядке оснащают поручнями и площадками обслуживания, имеющими поперечную перфорированную поверхность против скольжения. А при необходимости оборудуют рукавами и пеналами для их транспортировки.

Цистерны могут быть оснащены внешним термоизоляционным слоем для предотвращения замерзания жидкости при низких температурах или нежелательного нагрева при высоких наружных температурах. Возможна установка ТЭНов для подогрева жидкости внутри цистерны.

Для уменьшения силы гидравлического удара жидкости о стенки цистерны при изменении скорости и направления движения автомобиля цистерны могут оснащаться поперечным волнорезом.

Не маловажным фактором, формирующим конструкцию и определяющим используемый при изготовлении цистерны материал, служит ее назначение. Так цистерны для пищевых продуктов, как правило, имеют эллиптическую форму и изготавливаются из листового алюминия одно-, двух- или трехсекционными. Наружная поверхность секций покрывается термоизоляционным материалом и облицовывается кожухом из тонкого стального листа.

Цистерны, предназначенные для транспортировки светлых нефтепродуктов, имеют эллиптическую или круглую форму, две или три внутренние секции, но выполняются из стального проката. Они могут быть оборудованы раздаточным пистолетом со счетчиком слива продукта, и использоваться в качестве топливозаправщика.

Емкости для перевозки химических препаратов, реактивов и токсичных отходов часто изготавливаются из нержавеющей или обычной стали, но в последнем случае их внутренняя (реже - и наружная) поверхность покрывается хромом или никелем.

Цистерны для перевозки битумов и смол имеют всего один (реже - два) отсека и оснащаются различными системами обогрева, а также штуцерами большого диаметра.

Интересен тот факт, что в последнее время получили распространение контейнеры-цистерны. Это универсальное транспортное средство позволяющее перевозить жидкости на грузовиках общего назначения. Большим плюсом данных цистерн является отсутствие потребности в промежуточной перегрузке груза из одной емкости в другую при использовании различных видов транспорта (железнодорожный, морской).

Для загрузки автоцистерн нефтепродуктами применяются два способа: верхний (через заливную горловину) и нижний (через специальный фланец). Первый отличается простотой, второй – безопасностью. На российских нефтебазах в основном применяется более доступный верхний налив.

Система верхнего наливапредставляет собой стояк с наконечником (опускаемым в заливной люк автоцистерны) на шарнирах. Наконечник часто оснащается герметизирующим устройством (в виде конической крышки) с патрубком отвода паров и различными датчиками (перелива, положения наконечника, кнопкой аварийной остановки). Как правило, наконечник имеет телескопическую конструкцию и выдвигается до днища автоцистерны, чтобы избежать накопления статического электричества при большой скорости налива. Система верхнего налива позволяет обслуживать автоцистерны практически любого типа без оснащения их дополнительным оборудованием.

Система нижнего наливаподразумевает оснащение автоцистерны защитой от перелива; дыхательной (или пароотводящей) системой; сухими присоединительными муфтами и разъемами (по стандартам API, что исключает розлив нефтепродукта в случае отсоединения); донными клапанами; контролем заземления. Самая сложная бортовая система контроля (с автономным питанием) может контролировать многие параметры процесса (достигнут ли верхний предел налива, подсоединены ли заправочные рукава и т.п.) и на их основании запрещать налив, а также блокировать тормоза автоцистерны и тягача. Главный элемент наливной установки - относительно простая консоль с гибким рукавом, который присоединяется к муфте на автоцистерне.

Разработаны также комбинированные установки, допускающие и верхний, и нижний налив.

Современные модели обеспечивают герметичный процесс налива бензовозов; отвод паров продукта из зоны налива на свечу, в резервуар или на рекуперационную установку; защиту от накопления статического электричества и искрообразования; исключение розлива нефтепродукта. Система управления автоматически изменяет скорость подачи продукта и позволяет контролировать весь процесс налива.

Системы автоматики и учета для сливо-наливного оборудования включают специализированные контроллеры, управляющие технологическим процессом, и программное обеспечение, которое может быть интегрировано в систему управления предприятием.

Современные программные комплексы позволяют учитывать движение нефтепродуктов на всех технологических этапах (прием, хранение, отпуск) и составлять балансовые отчеты, используя как данные с приборов учета (в автоматическом режиме), так и данные ручных замеров.

Экспресс-анализ качества топлива на АЗС.Для проверки качества топлива приводится методика его проведения экспресс-лабораторией на АЗС, принадлежащей, например, «ТНК» с различными марками бензинов.

Специально оборудованная мобильная лаборатория каждый рабочий день объезжает несколько (в среднем, 4) заправок, проверяя качество топлива. Анализ проводится как на родных АЗС, так и на тех, которые работают по франшизе.

Перед тем как попасть на АЗС, топливо уже проходит многократные проверки: сначала при выпуске из нефтеперерабатывающего завода затем при поступлении на нефтебазу (например, на Мытищинскую) и при отпуске на АЗС.

Перед началом проверки метролог переписывает в акт данные из паспортов на поставленное топливо.

Топливную колонку переводят в сервисный режим (сделать это можно только с центрального пульта диспетчерской службы, с АЗС только отправляют заявку) и наливают по одному литру каждого топлива.

При отборе проб на АЗС характеристики паспорта топлива редко расходятся с данными соответствующих стандартов. Однако, если имеются расхождения, то они не оказывают значительного влияния на «эксплуатационные характеристики» автомобиля. «Экспертиза по топливу» жестче всего проверяет франшизные (франц. Franchise – льгота, вольность; коммерческое предприятие, торгующее продукцией своего старшего партнера) заправки (АЗС, покупающие право использовать торговую марку крупной нефтяной компании). Именно они иногда пытаются сэкономить. Но такая экономия для недобросовестных владельцев франшизы оборачивается серьезными финансовыми потерями. В случае обнаружения факта несоответствия из колонки отбирается ещё одна проба топлива и отправляется в аккредитованную лабораторию для проведения повторного анализа. При этом арбитражная проба остается на АЗС. Лаборатория подтверждает или не подтверждает несоответствие. В случае подтверждения результата АЗС лишается права использовать товарный знак и/или на неё налагается крупный штраф.

Образец топлива переливается в емкость, которая вставляется в прибор для экспресс-контроля проверки качества бензина.

Он проверяет октановое число и компонентный состав. Для анализа необходимо буквально несколько миллилитров. Тест выполняется в два прохода: первый раз бензин вхолостую прогоняется через аппарат, а второй проход является контрольным. На рис. 4.17 - результаты теста 92-го бензина: все в норме (октановое число по исследовательскому методу – 92,2, по моторному – 83,5). Прибор также определяет компонентный состав бензинов, третбутанола, метанола, эфиров, этанола, массовой доли кислорода. Главное, чтобы компоненты бензина были нужного вида и в пределах нормы.

Следующий анализ - это проверка количества моющей присадки в бензине Pulsar-95. Крупные нефтяные компании наперегонки запускают своё брендованное топливо. Фирменное топливо - это базовый бензин плюс разработанный компанией дополнительный компонент. У «Пульсара» присадка моет двигатель и сохраняет его технические характеристики. Для проведения анализа в делительной воронке смешивается бензин и специальный реагент для определения количества моющей присадки.

Лаборант должен обладать высокой квалификацией, т.к. операции делаются вручную и на протяжении строго определенного времени. Бензин и реагент перемешиваются, затем полученная смесь должна отстояться, и только после этого реагент отделяется от бензина. Других возможностей проверить количество моющей присадки в «полевых» условиях не существует.

Далее медленно сливается реагент в шприц. При этом надо вовремя остановиться, чтобы бензин остался в делительной воронке. А потом так же аккуратно, по капельке, вылить во флакончик, который и отправится на дальнейшее тестирование.

В колориметр, где измеряется интенсивность цвета получившейся жидкости. По показаниям прибора делается вывод о количестве моющей присадки, находящейся в бензине.

Октановое число бензина по моторному методу определяется с помощью установки, представленной на рис. 2.

Рис. 2. Установка для определения октанового числа бензина

Дата добавления: 2019-12-09; просмотров: 725;