Классификация сосудов, находящихся под давлением

Сосуд, работающий под давлением - герметически закрытая емкость, находящаяся под избыточным давлением и предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера.

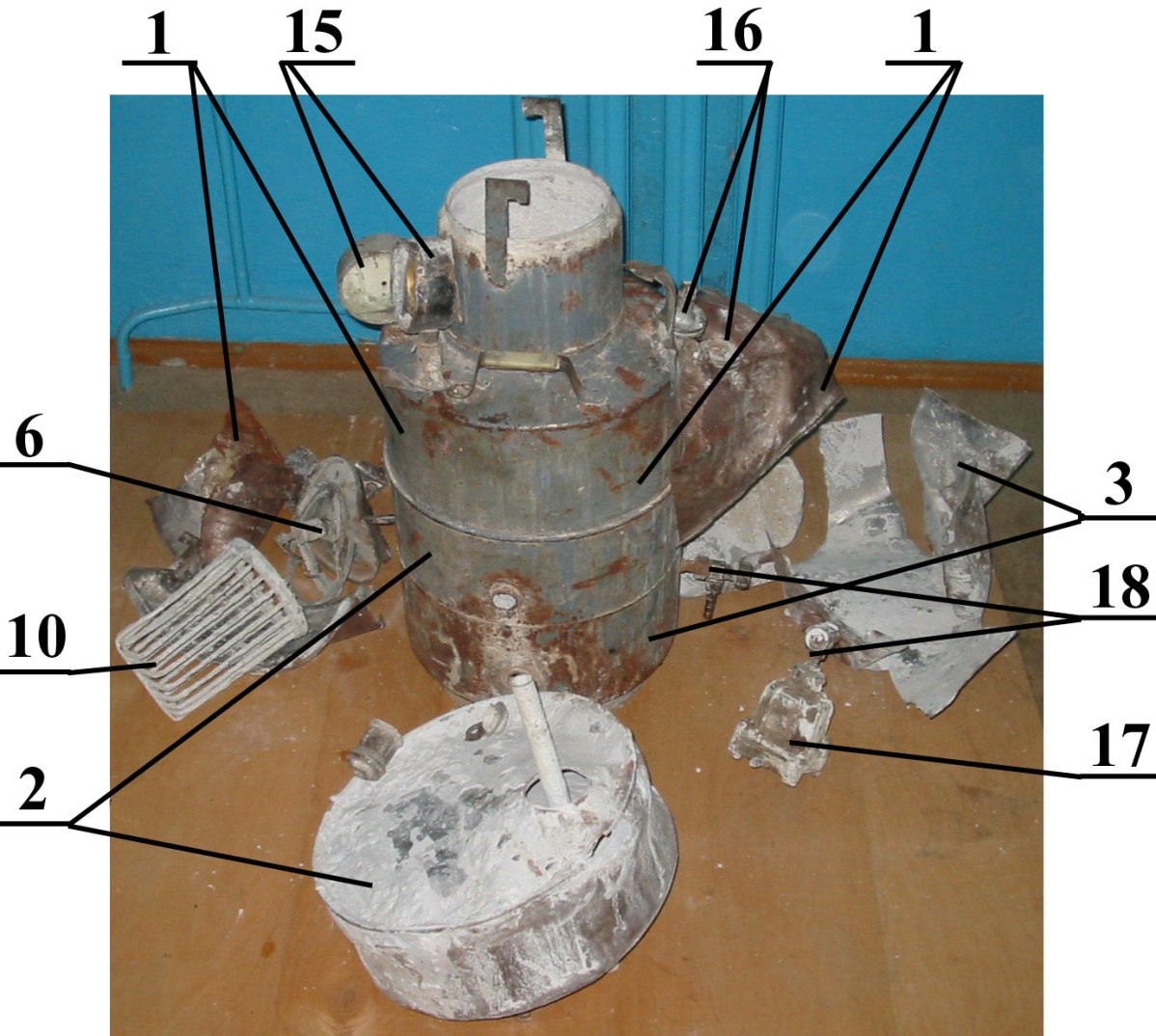

На рисунках, приведенных ниже, изображены фрагменты взорвавшихся баллонов, которые ранее были сосудами под давлением.

Рис. 1. Фото взорвавшегося баллона с газом МАФ Барановичского комбината пищевых продуктов (24 октября 2007 г.)

Рис. 2. Фото взорвавшегося баллона с газом МАФ и автомобиля для перевозки ГУССП «Барановичская СПМК-10» (31 марта 2009 г.)

Рис. 3. Результаты взрыва баллона с газом МАФ Бобруйского УКДПП «Водоканал» в подъезде жилого дома (01.12.2010 г.)

Рис. 4. Фото взорвавшегося баллона с газом МАФ Бобруйского КУДП теплоэнергетики около центрального теплового пункта № 1 (13.04.2011 г.)

Рис. 5 Фото разрушенного кислородного баллона ГУПП «Березовское ПМС» (24.08.2010)

Рис. 6. Фото взорвавшегося ацетиленового генератора (в центре исправный аналогичный генератор) ОАО «Глусский райагропромтехснаб» (30.09 2003)

По функциональному назначению данные сосуды делятся на:

- сосуды, работающие под избыточным давлением воды с температурой свыше 100°С (водогрейные котлы);

- сосуды, работающие под избыточным давлением пара или газа (паровые или газовые котлы);

- баллоны, предназначенные для транспортирования и хранения

сжатых, сжиженных и растворенных газов под давлением;

- цистерны и бочки для транспортирования и хранения сжатых и

сжиженных газов под давление;

- цистерны и сосуды для транспортирования или хранения сжатых,

сжиженных газов, жидкостей и сыпучих тел, в которых давление создается периодически для их опорожнения;

- установки для генерирования горючих газов под давлением;

- барокамеры, ресиверы.

Для обеспечения безопасной эксплуатации этих сосудов Постановлением Министерства по чрезвычайным ситуациям Республики Беларусь от 27 декабря 2005 г. №56 утверждены «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

| Настоящие Правила устанавливают требования промышленной безопасности к проектированию, конструированию, изготовлению, реконструкции, монтажу, наладке, ремонту, техническому диагностированию и эксплуатации сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением. Требования настоящих Правил распространяются на: - сосуды, работающие под давлением воды с температурой свыше 115°С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа (0,7 бар), без учета гидростатического давления; - сосуды, работающие под давлением пара или газа свыше 0,07 МПа (0,7 бар); - баллоны, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа (0,7 бар); - цистерны и бочки для транспортирования и хранения сжатых и сжиженных газов, давление паров которых при температуре до 50°С превышает давление 0,07 МПа (0,7 бар); - цистерны и сосуды для транспортирования или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление свыше 0,07 МПа (0,7 бар) создается периодически для их опорожнения; - барокамеры. Правила не распространяются на: - сосуды, изготавливаемые в соответствии с Правилами устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок, а также сосуды, работающие с радиоактивной средой; - сосуды вместимостью не более 0,025 куб. м (25 л) независимо от давления, используемые для научно-экспериментальных целей. При определении вместимости из общей емкости сосуда исключается объем, занимаемый футеровкой, трубами и другими внутренними устройствами (группа сосудов, а также сосуды, состоящие из отдельных корпусов и соединенные между собой трубами с внутренним диаметром более 100 мм, рассматриваются как один сосуд); - сосуды и баллоны вместимостью не более 0,025 куб. м (25 л), у которых произведение давления в МПа (бар) на вместимость в куб. м (литрах) не превышает 0,02 (200); - сосуды, работающие под давлением, создающимся при взрыве внутри них в соответствии с технологическим процессом; - сосуды, работающие под вакуумом; - сосуды, устанавливаемые на морских, речных судах и других плавучих средствах (кроме драг); - сосуды, устанавливаемые на самолетах и других летательных аппаратах; - воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения; - сосуды специального назначения военного ведомства; - приборы парового и водяного отопления; - трубчатые печи; - сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами, выполненными из труб с внутренним диаметром не более 150 мм; - части машин, не представляющие собой самостоятельных сосудов (корпуса насосов или турбин, цилиндры двигателей паровых, гидравлических, воздушных машин и компрессоров); - неотключаемые, конструктивно встроенные (установленные на одном фундаменте с компрессором) промежуточные холодильники и масловлагоотделители компрессорных установок, воздушные колпаки насосов. Сосуды, на которые распространяются настоящие Правила, до пуска их в работу должны быть зарегистрированы в Госпромнадзоре. Регистрации не подлежат: - сосуды 1-й группы, работающие при температуре стенки не более 200 0C, у которых произведение давления в МПа (бар) на вместимость в куб.м (литрах) не превышает 0,05 (500), а также сосуды 2, 3, 4-й групп, работающие при указанной выше температуре, у которых произведение давления в МПа (бар) на вместимость в куб.м (литрах) не превышает 1,0 (10000); - аппараты воздухоразделительных установок и разделения газов, расположенные внутри теплоизоляционного кожуха (регенераторы, колонны, теплообменники, конденсаторы, адсорберы, отделители, испарители, фильтры, переохладители и подогреватели); - резервуары воздушных электрических выключателей; - бочки для перевозки сжиженных газов, баллоны вместимостью до 100 л включительно, установленные стационарно, а также предназначенные для транспортировки и (или) хранения сжатых, сжиженных и растворенных газов; - генераторы (реакторы) для получения водорода, используемые гидрометеорологической службой; - сосуды, включенные в закрытую систему добычи нефти и газа (от скважины до магистрального трубопровода), к которым относятся сосуды, включенные в технологический процесс подготовки к транспортировке и утилизации газа и газового конденсата: сепараторы всех ступеней сепарации, отбойные сепараторы (на линии газа, на факелах), абсорберы и адсорберы, емкости разгазирования конденсата, абсорбента и ингибитора, конденсатосборники, контрольные и замерные сосуды нефти, газа и конденсата; - сосуды для хранения или транспортировки сжиженных газов, жидкостей и сыпучих тел, находящихся под давлением периодически при их опорожнении; - сосуды со сжатыми и сжиженными газами, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены; - сосуды, установленные в подземных горных выработках; - сосуды холодильных установок с массой аммиака менее 1 т, холодильных блоков в составе технологических установок; - сосуды, входящие в систему регулирования смазки и уплотнения турбин, генераторов и насосов. Регистрация сосуда производится на основании письменного заявления владельца сосуда. Для регистрации должны быть представлены: - паспорт сосуда установленной формы; - удостоверение о качестве монтажа; - схема включения сосуда с указанием источника давления, параметров, его рабочей среды, арматуры, контрольно-измерительных приборов, средств автоматического управления, предохранительных и блокирующих устройств. Схема должна быть утверждена главным инженером организации - владельца сосуда; - паспорт предохранительного клапана с расчетом его пропускной способности. Субъекты хозяйствования, выполняющие работы по проектированию, изготовлению, монтажу, наладке, эксплуатации, обслуживанию и ремонту сосудов и их элементов, подлежащих регистрации должны иметь специальное разрешение (лицензию) Госпромнадзора. Таблица 1. ОПРЕДЕЛЕНИЕ ГРУППЫ СОСУДОВ --------+----------------+--------------+---------------------- ¦Группа ¦ Расчетное ¦ Температура ¦ Рабочая среда ¦ ¦сосудов¦ давление, МПа ¦стенки, град.¦ ¦ ¦ ¦ (бар) ¦ C ¦ ¦ +-------+----------------+--------------+--------------------------+ ¦ 1 ¦ Свыше 0,07 ¦ Независимо ¦ Взрывоопасная или ¦ ¦ ¦ (0,7) ¦ ¦ пожароопасная, или 1-го, ¦ ¦ ¦ ¦ ¦2-го классов опасности по ¦ ¦ ¦ ¦ ¦ ГОСТ 12.1.007 ¦ +-------+----------------+--------------+--------------------------+ ¦ 2 ¦ До 2, 5 (25) ¦Ниже минус 70,¦ Любая, за исключением ¦ ¦ ¦ ¦ выше 400 ¦ указанной для 1-й группы ¦ ¦ +----------------+--------------+ сосудов ¦ ¦ ¦Свыше 2, 5 (25) ¦Ниже минус 70,¦ ¦ ¦ ¦ до 4 (40) ¦ выше 200 ¦ ¦ ¦ +----------------+--------------+ ¦ ¦ ¦ Свыше 4 (40) ¦Ниже минус 40,¦ ¦ ¦ ¦ До 5 (50) ¦ выше 200 ¦ ¦ ¦ +----------------+--------------+ ¦ ¦ ¦ Свыше 5 (50) ¦ Независимо ¦ ¦ +-------+----------------+--------------+ ¦ ¦ 3 ¦ До 1,6 (16) ¦ От минус 70 ¦ ¦ ¦ ¦ ¦ до минус 20 ¦ ¦ ¦ ¦ ¦От 200 до 400 ¦ ¦ ¦ +----------------+--------------+ ¦ ¦ ¦ Свыше 1,6 (16) ¦От минус 70 до¦ ¦ ¦ ¦ до 2,5 (25) ¦ 400 ¦ ¦ ¦ +----------------+--------------+ ¦ ¦ ¦ Свыше 2,5 (25) ¦От минус 70 до¦ ¦ ¦ ¦ до 4 (40) ¦ 200 ¦ ¦ ¦ +----------------+--------------+ ¦ ¦ ¦ Свыше 4 (40) ¦От минус 40 до¦ ¦ ¦ ¦ до 5 (50) ¦ 200 ¦ ¦ +-------+----------------+--------------+ ¦ ¦ 4 ¦ до 1,6 (16) ¦От минус 20 до¦ ¦ ¦ ¦ ¦ 200 ¦ ¦ ¦-------+----------------+--------------+--------------------------- |

17.2. Основные причины взрывов котлов, газовых баллонов, компрессорных установок, автоклавов.

Основной причиной взрывов является превышение давления в сосуде сверх максимально допустимого. Причины такого превышения давления могут быть разными.

Взрывы паровых котлов. В паровом котле над свободной поверхностью воды находится пар (рис. 7). В состоянии насыщения, например, при Т=200 0С избыточное давление пара будет 1,56 Мпа (15,6 бар). При появлении трещины в котле (прогар из-за недостаточного уровня воды, некачественный сварной шов и т.д.) избыточное давление на свободной поверхности воды станет равным нулю. Вода, имеющая Т=200 0С мгновенно превратится в пар, давление в котле вырастет до значения в несколько раз превышающее максимальное. При этом чаще всего котел срывает с постамента и разрывает на части.

Взрывы водогрейных котлов. Взрывы таких котлов происходят при перекрытии входного и выходного трубопроводов и неисправности предохранительного клапана. При нагреве воды растет давление в котле. Этот процесс описывается следующими уравнениями.

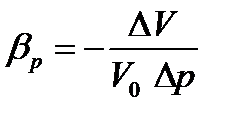

Сжимаемость жидкости характеризуется коэффициентом объемного сжатия bр (Па-1), который равен:

, (1)

, (1)

где V0 – первоначальный объем жидкости, м3; DV – изменение первоначального объема (м3) при изменении первоначального давления р0 на величину Dр (Па).

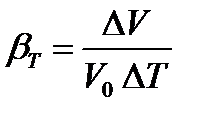

Для жидкостей температурное расширение характеризуется коэффициентом температурного расширения βТ (К-1 или 0С-1):

, (2)

, (2)

где DТ – изменение температуры: (DТ = Тк – Т0); Т0 и Тк - начальная и конечная температуры, соответственно, К или 0С.

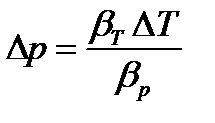

Решая уравнения (1) и (2) совместно, получим

. (3)

. (3)

Для воды βТ=0,000149 К-1, а bр=1/2060 МПа-1. При увеличении температуры воды всего на 1 К избыточное давление в водогрейном котле при упомянутых выше условиях увеличится на 0,31 МПа.

Такой случай в 90-х годах произошел в торговом доме «Спарта». Истопник котельной после ремонта отопительной системы забыл открыть вентили и затопил котел, работающий на угле. Котел взорвался, а истопник получил травму.

Взрывы баллонов. Наибольшую опасность представляют баллоны с газом МАФ (метилацетиленовая-алленовая фракция). Известно, что газ МАФ склонен к взрывному распаду, причиной которого является термодинамическая нестойкость, возникающая по причине наличия ненасыщенных (тройных и двойных) связей между атомами углерода в структуре молекул газа.

Для протекания реакции распада молекул углеводородов, необходимо разорвать или ослабить связи между атомами в молекулах вещества. Тот минимум энергии, который необходимо дополнительно сообщить молекуле вещества для начала распада, называется энергией активации. Молекулы, обладающие энергией, достаточной для распада, называются активными. Известно, что чем больше ненасыщенных связей находится в структуре молекулы, тем выше вероятность их разрыва. Таким образом, для молекул углеводородов содержащих насыщенные связи значение энергии активации будет значительно выше, чем для ненасыщенных углеводородов.

При распаде молекулы, в случае если атомы молекул газа, ранее объединяемые ковалентной связью, значительно не отличаются между собой по электроорицательности, образуются свободные радикалы. По крайней мере, один атом этих соединений (если это не отдельный атом) содержит неспаренный электрон. Вследствие этого свободные радикалы проявляют, высокую реакционную активность и имеют непродолжительное время существования.

Образовавшиеся в результате распада ненасыщенных углеводородов свободные радикалы могут атаковать другие молекулы по месту с высокой электронной плотностью. Другими словами, в молекулах ненасыщенных углеводородов они атакуют атомы, образующие двойные или тройные связи.

В результате таких взаимодействия происходит распад молекул ненасыщенных углеводородов, и образуются новые свободные радикалы, т.е. реакция распада приобретает цепной характер. При достаточно высокой скорости образования свободных радикалов и высокой концентрации исходных веществ реакция может протекать в виде взрыва.

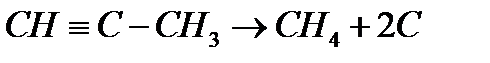

Наиболее вероятная реакция распада метилацетилена следующая:

. (4)

. (4)

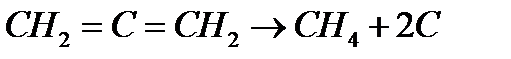

Реакция взрывного распада аллена будет такой же, как и для метилацетилена:

. (5)

. (5)

Реакция распада метилацетилена является экзотермической, т.е. идет с выделением энергии (266,95 кДж на каждый моль метилацетилена, т.е. на каждые 40 г или 667,4 кДж на 100 г метилацетилена). Элементарный состав аллена соответствует элементарному составу метилацетилена, поэтому количественное соотношение систем, которые могут получиться из аллена, такое же, как и для метилацетилена.

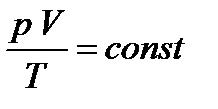

Для расчета повышения давления в баллоне при распаде газа МАФ воспользуемся уравнением Клапейрона:

, (6)

, (6)

где p – абсолютное давление газа, Па; V – объем газа, м3; Т – абсолютная температура, К.

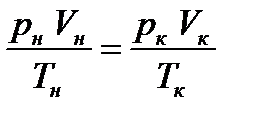

Если сравнить два состояния данного газа до распада и после, то уравнение (6) примет вид:

, (7)

, (7)

где pн, pк, – начальное (до распада) и конечное (после распада) абсолютное давление в баллоне, Па; Vн, Vк – начальный и конечный объем газа до и после распада, м3; Тн, Тк – абсолютная температура газа до и после распада, К.

В соответствии с ГОСТ 15860-84 для транспортировки и хранения углеводородных газов применяются баллоны объемом 5,12, 27 и 50 л. Как правило, газ МАФ заправляется в баллоны объемом 50 л. Предположим, что после выполнения газопламенных работ в баллоне осталось 10 % газа МАФ от объема в газообразном состоянии, тогда избыточное давление в баллоне будет примерно 0,16 МПа. Объем газа до и после распада будет постоянным и равным объему баллона, т. е. Vн= Vк . Если считать, что после распада газа МАФ углерод не графитизируется, а остается в газообразном состоянии, то на один моль метилацетилена или аллена образуется три моля смеси газообразного углерода и метана. Примем Тн=20 0С= 293,15 К, тогда Тк= Тн+ ΔТ=4986,35К (ΔТ=4693,2 К – повышение температуры в результате распада МАФ). Используя уравнение (7) получим, что избыточное давление в баллоне при данных условиях возрастет до 13,17 МПа.

В случае графитизации углерода из одного моля метилацетилена или аллена образуется один моль метана и частицы графита. При этом в случае неизменной температуры давление не изменяется. При изменении температуры с 293,15 К до 4986,35 К избыточное давление в баллоне повышается до 4,32 МПа.

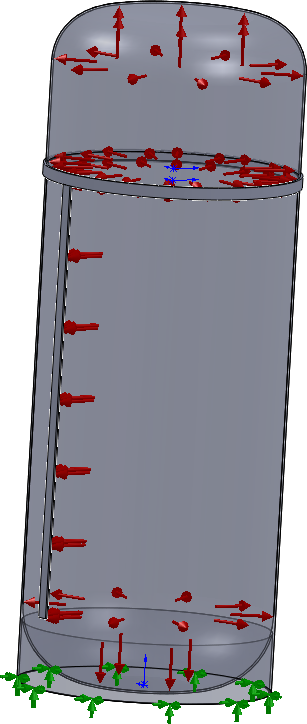

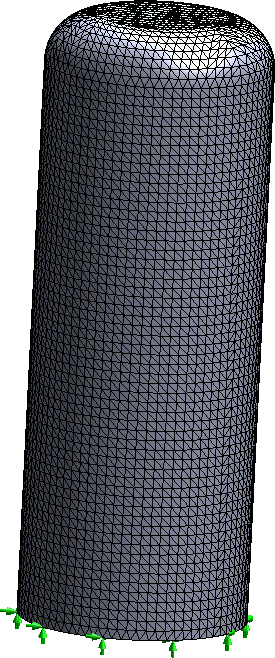

Для определения прочностных свойств баллона для газа МАФ в среде твердотельного параметрического моделирования SolidWorks 2009 разработана компьютерная модель баллона. Материал баллона сталь Ст.3 принят в соответствии с ГОСТ 15860-84, свойства резьбового соединения с корпусом вентиля с верней частью баллона не учитывались, так как прочность данного соединения больше прочности стенок баллона. модель анализировалась на определение необходимого давления внутри баллона, при котором начинают происходить пластические деформации в металле. В базе данных материалов был создан материал, соответствующий по физико-механическим свойствам стали Ст.3. На внутренние поверхности баллона было наложено первоначальное давление, равное 3 МПа. Общий вид расчетной модели с наложенными взаимосвязями представлен на рис.8,а. Для получения точных результатов твердотельная модель, учитывала наличие сварных швов в баллоне. Далее модель была разбита на конечное число элементов с размером стороны элемента 10 мм (рис.8,б).

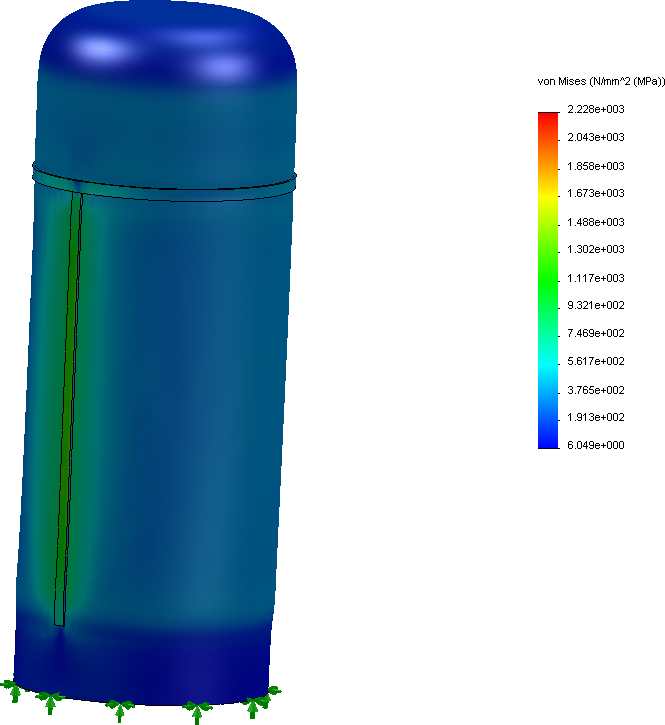

При расчетах последовательно менялось давление внутри баллона с шагом 0,1 МПа. Установлено, что давление, при котором начинаются пластические деформации на боковой поверхности баллона, равно 5,3 МПа (рис. 9).

Таким образом, даже при 10 % заполнении баллона при распаде газа МАФ произойдет разрыв корпуса.

В октябре 2007 года на территории ОАО «Барановичский комбинат пищевых продуктов» при проведении газосварочных работ произошел взрыв баллона с газом МАФ, в результате чего получили травмы различной степени тяжести шесть работников комбината. В Белорусско-Российском университете проведена техническая экспертиза газосварочного оборудования и установлена причина взрыва баллона. Из-за недостаточной затяжки гаек ниппелей на горелке происходило выделение в окружающее пространство газа МАФ и кислорода в области присоединения к горелке рукавов, так как вентили на баллонах с газом МАФ и кислородом в момент взрыва были открыты. В результате в области присоединения рукавов к горелке образовалось небольшое взрывоопасное облако. При зажигании горелки газоэлектросварщиком произошел локальный взрыв этого облака. В результате взрыва молекулам МАФа, продолжающим вытекать из зазора в месте соединения ниппеля с горелкой, была сообщена дополнительная энергия, они стали активными, начался распад газа. Образовалась ударная волна, давление в газовом

а б

Рис. 8. Общий вид расчетной твердотельной модели: а – с наложенными взаимосвязями; б – с конечным числом элементов

Рис. 9. Распределение напряжений в корпусе баллона при начале пластических деформаций

рукаве резко выросло, и произошел разрыв рукава рядом с ниппелем горелки (рис. 10), так как в начале распространения ударная волна обладает наибольшей мощностью, а резиновый рукав имеет значительно меньшую прочность по сравнению с металлическим ниппелем.

Затем ударная волна начала распространятся к баллону с газом МАФ, пройдя через редуктор, о чем свидетельствует наличие частиц углерода (продуктов распада МАФ) в редукторе, она достигла баллона, что явилось толчком к распаду газа МАФ в баллоне. В результате давление в баллоне резко возросло, корпус баллона разрушился (взрыв баллона) и газ МАФ и продукты его распада, находящиеся в баллоне, попали во внутреннее пространство цеха. В сочетании с воздухом в цеху образовалась взрывоопасная смесь, произошло ее возгорание и объемный взрыв.

Рис. 10. Фото разорванного взрывом газового рукава

При выполнении газопламенных работ около центрального теплового пункта № 1 БКУДП теплоэнергетики произошло два взрыва, различающихся по физико-химическим показателям. Первый взрыв произошел в воздушном пространстве около баллона с газом МАФ. Из-за утечки МАФа через отверстие в изношенной прокладке, установленной между ниппелем редуктора и корпусом вентиля баллона, происходило образование горючей смеси МАФа с воздухом (рис. 11). После того, как газоэлектросварщик «чиркнул» зажигалкой, произошло воспламенение этой смеси и произошел объемный взрыв. Дальнейшее развитие событий возможно по двум сценариям: 1) в результате воздействия образовавшейся взрывной волны на тележку с баллоном для газа МАФ, произошел удар данного баллона о твердую поверхность, скорее всего о дорожное покрытие. Энергия данного удара явилась внешней энергией активации молекул газа МАФ в баллоне и там начался распад молекул МАФа; 2) в струйке газа, которая выходила из баллона через изношенную прокладку, мог начаться распад МАФ, т.к. энергией активации молекул МАФа в этой струйке могла стать энергия объемного взрыва. Наиболее вероятен второй сценарий развития событий, т.к. на торцовой стыковочной поверхности отломанной части ниппеля имеется налет черного цвета. Ранее отмечалось, что в результате распада МАФа образуется метан и углерод, а последний, как известно, имеет черный цвет.

Рис. 11. Фото накидной гайки и фрагмента ниппеля, установленных на корпусе вентиля взорвавшегося баллона с газом МАФ, в разобранном виде (справа); исправный ниппель с прокладкой и накидной гайкой (слева)

Ацетилен, как и МАФ, склонен к взрывному распаду, причиной которого является термодинамическая нестойкость. Наиболее вероятной с точки зрения термодинамики является следующая реакция распада ацетилена:

Реакция распада ацетилена является экзотермической и идет с выделением энергии: 528,5 кДж на каждые два моля ацетилена, т.е. на 52 г, или 1016,3 кДж на 100 г ацетилена (для МАФа 667,4 кДж на 100 г). По этой причине ранее достаточно часто взрывались ацетиленовые генераторы.

Взрыв ацетиленового генератора ОАО «Глусский райагропромтехснаб» произошел из-за самораспада ацетилена внутри корпуса данного генератора.

Из-за наличия утечек ацетилена между выходным ниппелем и корпусом ацетиленового генератора в этой зоне образовалось облако смеси ацетилена с кислородом воздуха. В результате попадания в это облако внешнего источника воспламенения произошел объемный взрыв, энергия которого явилась энергией активации молекул ацетилена внутри корпуса генератора.

Для обеспечения безопасности использования ацетилена разработаны специальные баллоны. С целью предотвращения цепной реакции распада ацетилена ацетиленовый баллон заполнен пористой массой из активированного дробленого угля или смесью угля, пемзы и инфузорной земли. В настоящее время используется литая пористая масса. Эту пористую массу пропитывают ацетоном из расчета 225–300 г на 1 дм3 объема баллона. Адсорбция ацетилена на пористом сорбенте или его абсорбция в слое растворителя снижает тепловое колебательное движение молекул, что в свою очередь приводит к увеличению энергии активации и значительному снижению вероятности возникновения цепной реакции.

Причиной взрывов кислородных баллонов является попадание масла в область истечения кислорода. Взрыва кислородного баллона, в классическом понимании этого процесса в ГУПП «Березовское ПМС», не было. Вначале под действием газовой струи, которая состояла из смеси кислорода и горючего газа, происходил разогрев стальной горловины кислородного баллона в месте истечения струи. Затем начался процесс кислородной резки горловины баллона, основанный на сгорании (интенсивном окислении) стали в струе кислорода.

Первоначально истечение кислорода из баллона в атмосферу происходило через незначительное отверстие. Таким отверстием могла быть микротрещина или микропора как в горловине баллона, так и в корпусе вентиля, в области резьбы. После попадания масла в область струи кислорода начался процесс окисления масла и выделение тепловой энергии, затем – разогрев кромок металла в микротрещине. В результате начался процесс кислородной резки горловины баллона, основанный на интенсивном окислении стали в струе кислорода и принудительном удалении образующихся оксидов данной струей.

Взрывы компрессорных установок (ресиверов) и автоклавов происходят из-за превышения давления сверх допустимого при неисправных предохранительных клапанах.

Дата добавления: 2018-05-10; просмотров: 12610;