РОЗРАХУНКИ ШВИДКІСНОГО РЕЖИМУ

Основна вимога до швидкісного режиму - забезпечення максимальної продуктивності ділянки прокатки, що вимагає мінімальної величини циклів прокатки в кожній кліті.

Мінімізація циклів здійснюється за допомогою т.з. "потрійної умови" В.А.Тягунова [4]: цикл прокатки буде мінімальним, якщо має місце рівність тривалості спрацьовування натискного механізму при зміні обтиску τнм, тривалості реверсування головних двигунів τрд і тривалості реверсування розкату τрр:

.

.

Тривалість спрацьовування натискного механізму залежить від величини обтиску в наступному проході і його динамічних якостей. Якщо виконується умова:

,

,

де Kнм – т.з. прискорення натискного механізму, тобто лінійне прискорення, з яким переміщаються натискні гвинти, мм/с2.

Vнм – швидкість натискного механізму, тобто лінійна швидкість

переміщення натискних гвинтів, мм/с;

то тоді натискний механізм працює по трикутній діаграмі:

, (4.1)

, (4.1)

Якщо  , тоді натискний механізм працює по трапецеїдальній діаграмі і тривалість його спрацьовування:

, тоді натискний механізм працює по трапецеїдальній діаграмі і тривалість його спрацьовування:

. (4.2)

. (4.2)

Тривалість реверсу двигунів:

, (4.3)

, (4.3)

де ωві – кутова швидкість викиду в i-тому проході, с-1;

ωзі+1 – кутова швидкість захвату в наступному проході, с-1;

ε1, ε2 – кутове прискорення і уповільнення валків, с-2.

Тривалість реверсування розкату визначається швидкістю викиду розкату з валів і напрямком обертання роликів рольгангу. Якщо розкат викидається на ролики, що обертаються стрічно:

, (4.4)

, (4.4)

де Vв – швидкість викидання розкату, м/с;

f – коефіцієнт тертя розкату об ролики рольгангу; f = 0,2÷0,3;

g – прискорення земного тяжіння, м/с2.

Якщо навпаки:

, (4.5)

, (4.5)

де ар – лінійне прискорення розкату при викиданні з валків, м/с2.

У першому проході кутова швидкість повинна бути:

,

,

де кутова швидкість ωз захвату в другому проході задається так, щоб  , або знаходиться із умови рівності термінів реверсу розкату і відпрацювання натискного механізму,

, або знаходиться із умови рівності термінів реверсу розкату і відпрацювання натискного механізму,

, (4.6)

, (4.6)

де D – діаметр робочих валків. У першому проході швидкістю ωз захвату задаються. Звичайно в чорновій кліті ωз = 1,5 с-1, в чистовій – 2,5с-1. Звідси:

, (4.7)

, (4.7)

де τнм знаходиться по (4.1) або (4.2).

Лінійна швидкість викидання розкату з валків:

, м/с.

, м/с.

Тривалість реверсу розкату тепер можна знайти по (4.4) або (4.5), врахувавши, що лінійне прискорення розкату:

.

.

Максимальна кутова швидкість в проході, коли прокатка йде по трикутній діаграмі [4]:

(4.8)

(4.8)

де L – довжина розкату в даному проході, м.

Якщо викидання відбувається на максимальній швидкості, то:

(4.9)

(4.9)

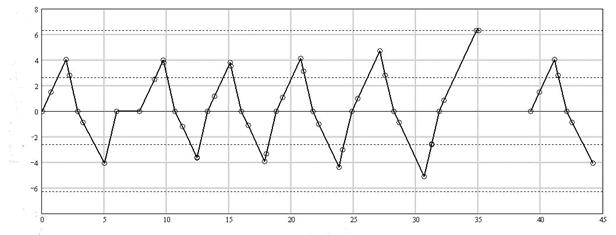

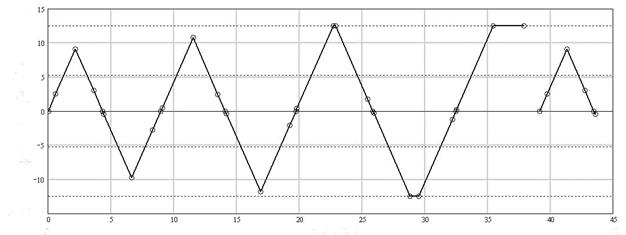

Початкова стадія побудови швидкісної діаграми наведена на рисунку 4.1

Рисунок 4.1 – Діаграма швидкостей прокатки в чорновій кліті

Тривалість розгону валків без металу:

(4.10)

(4.10)

Тривалість прискорення валків з металом до номінальної швидкості:

. (4.11)

. (4.11)

Тривалість прискорення валків з металом від номінальної до максимальної у даному проході швидкості:

. (4.12)

. (4.12)

При викиданні металу з валків можливі два варіанти:

а) викидання здійснюється на швидкості менше номінальної. У такому разі шлях валків при уповільнення має 3 ділянки. Тривалість ділянки уповільнення від максимальної швидкості до номінальної:

. (4.13)

. (4.13)

Тривалість ділянки уповільнення від номінальної швидкості до швидкості викидання:

. (4.14)

. (4.14)

Тривалість ділянки уповільнення від швидкості викидання до зупинки:

. (4.15)

. (4.15)

б) викидання здійснюється на швидкості більше номінальної. В цьому випадку шлях валків також має 3 ділянки. Тривалість ділянки уповільнення від максимальної швидкості до швидкості викидання:

, (4.16)

, (4.16)

ділянка уповільнення валків без металу до ωн тривалістю τθо:

, (4.17)

, (4.17)

і ділянка уповільнення без металу від ωн до зупинки:

(4.18)

(4.18)

Цей варіант має місце при роботі головних двигунів прокатної кліті у режимі змінної потужності (рис. 6.5). У цьому режимі збільшення швидкості у другій зоні регулювання, коли кутова швидкість повинна бути більшою за номінальну ωн, відбувається за рахунок зменшення магнітного потоку при зменшенні напруги збудження. Тому для збереження моменту на валу двигуна струм якоря повинен зростати пропорційно швидкості, що веде до значного виділення тепла у обмотці, отже, до перегрівання двигуна. Посилене виділення тепла при ω > ωн враховується коефіцієнтом kθ (8.4). Ось чому потрібно поділяти прискорення і валків з металом на дві частини: до ωн і після ωн.

Можлива робота головних двигунів і в режимі постійного струму (рис. 6.6). У цьому режимі струм якоря не змінюється, і при переході у другу зону регулювання момент двигуна зменшується по (6.14). Але виділення тепла тепер є значно меншим, і перевищує номінальне значення тільки через перевантаження двигуна. Зрозуміло, що при роботі в режимі постійного струму нема потреби поділяти розгон і уповільнення валків з металом на ділянки до і після ωн. Тому:

. (4.19)

. (4.19)

(4.20)

(4.20)

(4.21)

(4.21)

Машинний час проходу:

(4.22)

(4.22)

Середня швидкість прокатки в даному проході:

. (4.23)

. (4.23)

Тривалість паузи між проходами:

(4.24)

(4.24)

Слід мати на увазі, що у першому проході τр не враховується, оскільки включається у тривалість підйому валка після попереднього проходу τпв. Також τо не враховується до, а τр після кантувань, оскільки цей час входить у тривалість кантування. Час τо не враховується і після останнього проходу, оскільки він входить у тривалість підйому валків τпв.

Якщо після проходу робиться кантування, то час паузи між про-

ходами визначається тривалістю цього процесу: τк = 4÷6с. У такому разі максимальна швидкість визначається довжиною розкату по (4.9). Оскільки довжина протяжки обмежена умовами кантування, то ця ωmax ніколи не перевищує максимальну швидкість у чорновій кліті.

Інколи при розрахунку швидкісного режиму виникають проблеми. Наприклад, швидкість викидання по (4.6) має знак мінус. Це буває при малому τнм і завеликій ωз. Слід зменшити ωз.

При дуже малій швидкості Vнм, яка буває на старих станах, не

вдається виконати «потрійну умову», оскільки  . У тако-

. У тако-

му випадку час паузи між проходами слід приймати рівним  , а для головних двигунів вводити паузу τпауз, як показано на рис. 4.2.

, а для головних двигунів вводити паузу τпауз, як показано на рис. 4.2.

Коли один із проходів приходиться робити холостим, як при протяжці по табл. 3.3, тоді слід ωв робити мінімальною, навіть рівною нулю. Для цього ωз потрібно підвищувати (рис. 4.3). Максимальна швидкість у другому, холостому проході, визначається по (4.9).

У такий спосіб можна дещо зменшити цикл прокатки, оскільки кантування буде відбуватися ще при гальмуванні головних двигунів, а проходження металу через валки без обтиснення займе мінімальний час. Велика швидкість викидання не є проблемою, тому що поворотний ро-

льганг розташовується на досить значній відстані від валків. До того ж, розкат, у крайньому випадку, можна гальмувати маніпулятором.

Рисунок 4.2 – Діаграма швидкостей при малій Vнм.

|

Рисунок 4.3 – Діаграма швидкостей при холостому проході

Сумарний машинний час прокатки у чорновій кліті:

, (4.25)

, (4.25)

де n – число проходів. Сумарна тривалість пауз у проходах:

, (4.26)

, (4.26)

де k - кількість кантувань

Цикл прокатки в чорновій кліті:

, (4.27)

, (4.27)

де τпв – тривалість підйому валка для прокатки наступного сляба Знаходиться по (4.1) або (4.2) з урахуванням того, що Δh = H – hпк - h1.

τтр – тривалість транспортування розкату від чорнової до чистової кліті:

, (4.28)

, (4.28)

де Lр, Lпк – довжина рольгангу і підкату в чистову кліть, м;

– швидкість рольгангу, м/с.

– швидкість рольгангу, м/с.

За звичай τпв > τтр. Але якщо товщина слябу невелика, а швидкість натискного механізму значна, то може бути і навпаки. У такому разі останнім членом у (4.27) буде τтр.

Результати розрахунку заносяться в таблицю і по отриманих даних будується діаграма швидкостей, як це показано на рисунках 4.1, 4.2 або 4.3.

Приклад: Розрахувати швидкісний режим відповідно режиму обтисків по табл. 3.4. при прокатці листа 12×2500×6000мм із слябу 220×1250×2320 мм на ТЛС 2800 по поперечній схемі.

мм,

мм,

де Vнм та Kнм та інші параметри ТЛС 2800 - з Додатку В.

Отже після першого проходу:

с;

с;

с;

с;

с-1.

с-1.

, с.

, с.

мм/с;

мм/с;

де довжина після першого проходу L1 - з таблиці 3.4. Прокатка дійсно йде

по трикутній діаграмі, оскільки 4,038< [ωmax]= 6,3c-1.

,мм2/с;

,мм2/с;

,с.

,с.

Таким чином потрійна умова виконується. Тривалість окремих фаз прокатки:

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.  с.

с.

с.

с.

м/с.

м/с.

,с.

,с.

Оскільки після другого проходу йде кантування, то швидкість викидання бажано мати максимальною, але такою, щоб тривалість реверсу розкату не перевищувала тривалості кантування τкант, яка з практичних даних не буває менше 4÷5с. Тому максимальна швидкість:

с-1

с-1

с-1.

с-1.

с.

с.

,с.

,с.

с.

с.

с.

с.

с.

с.

Оскільки викидання здійснюється на швидкості, яка більше номінальної і дорівнює максимальній, то τв2 = 0.

с;

с;  с.,

с.,

але цей час слід включити у тривалість кантування. Отже:

с.

с.

с.

с.

с.

с.

Третій прохід:

с;

с;

.

.

с-1.

с-1.

, с.

, с.

Після кантування  слід брати довільно. Отже:

слід брати довільно. Отже:

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.  с.

с.

с.

с.

м/с.

м/с.

.

.

Четвертий прохід:

с;

с;

с-1.

с-1.

,с.

,с.

с.

с.

с.

с.

с.

с.

.

.

с.

с.  с.

с.

с.

с.

м/с.

м/с.

.

.

Розрахунки проходів 5÷10 ведуться аналогічно. Особливості з’являються в останньому, 11-му проході.

Одинадцятий прохід. Оскільки він останній, то швидкість викидання в ньому повинна бути максимальною:

с-1.

с-1.

,с-1.

,с-1.

Оскільки максимальна кутова швидкість у даному проході більша за максимальну для даної кліті, то прокатка буде йти по трапеційній діаграмі.

с.

с.

с.

с.

с.

с.

с.

с.

Тривалість прокатки з постійною швидкістю по (4.24), с.:

с.

с.  с.

с.

с.

с.

м/с.

м/с.

с.

с.

мм,

мм,

с.

с.

с.

с.

с.

с.

Машинний час прокатки:

с.

с.

Тривалість пауз з урахуванням кантування, тривалості підйому валків для наступного проходу і без часу розгону валків у першому проході, що входить до циклу наступного розкату:

с.

с.

Цикл прокатки у чорновій кліті:

с.

с.

Результати розрахунків зведено до табл. 4.4. Швидкісна діаграма прокатки даного типорозміру у чорновій кліті наведена на рис. 4.4.

Природно, що такий оптимізований швидкісний режим людина-оператор довго відпрацьовувати не може. Для цього потрібне автоматичне керування механізмами прокатної кліті. Але цей розрахунок показує максимальні технічні можливості обладнання. Слід також пам′ятати, що мінімізація циклу прокатки не завжди є обов’язковою, на відміну від інших вимог до технології. Наприклад, при контрольованій прокатці важливішим є отримання потрібного комплексу механічних властивостей металу, ніж максимальна продуктивність. І коли потрібний температурний режим неможливо забезпечити при виконанні «потрійної умови», то від неї слід відмовлятися.

Розрахунок швидкісного режиму прокатки у чистовій кліті робиться аналогічно. Єдина різниця - через велику довжину розкату досить рано з'являється ділянка прокатки з постійною (і максимальною для даної кліті) швидкістю. Тому при ωmax ≥ [ωmax] швидкісна діаграма становиться трапеційною. Час прокатки з постійною швидкістю вираховується по залежності:

(4.29)

(4.29)

де Vmax= ωmaxR, а  - це максимальна кутова швидкість даної кліті.

- це максимальна кутова швидкість даної кліті.

Сумарний машинний час прокатки у чистовій кліті:

Таблиця 4.4 – Параметри швидкісного режиму прокатки слябу 220×1250×2320 мм на підкат

40×2658×6000 мм по поперечній схемі у чорновій кліті ТЛС 2800

| № пр-оходу | Кутова швидкість, с-1 | Тривалість прокатки, с | Vср, м/с | τнм, с | τрр, с | |||||||||||

| ωз | ωm | ωв | τу | τθу | τθз | τз | τв | τм | τр | τθ0 | τ0 | Στп, с | ||||

| 1,5 | 4,04 | 2,80 | 0,53 | 0,68 | - | - | 0,29 | 1,50 | 0,71 | 0,04 | 0,62 | 1,10 | 1,67 | 1,10 | 1,10 | |

| 0,9 | 4,50 | 4,50 | 0,82 | 0,89 | - | - | 0,00 | 1,71 | 0,43 | 0,45 | 1,07 | 4,00 | 1,55 | 1,52 | 1,76 | |

| 2,5 | 3,99 | 3,80 | 0,06 | 0,65 | - | - | 0,05 | 0,75 | 1,19 | 0,28 | 0,90 | 1,48 | 1,89 | 1,48 | 1,48 | |

| 1,22 | 3,65 | 3,62 | 0,67 | 0,49 | - | - | 0,01 | 1,16 | 0,58 | 0,24 | 0,86 | 1,41 | 1,40 | 1,41 | 1,41 | |

| 1,16 | 3,78 | 3,53 | 0,70 | 0,55 | - | - | 0,06 | 1,30 | 0,55 | 0,22 | 0,84 | 1,38 | 1,45 | 1,38 | 1,38 | |

| 1,13 | 3,92 | 3,34 | 0,71 | 0,62 | - | - | 0,14 | 1,47 | 0,54 | 0,17 | 0,79 | 1,30 | 1,51 | 1,30 | 1,30 | |

| 1,07 | 4,11 | 3,13 | 0,74 | 0,71 | - | - | 0,23 | 1,68 | 0,51 | 0,13 | 0,75 | 1,23 | 1,57 | 1,23 | 1,23 | |

| 1,0 | 4,37 | 3,03 | 0,77 | 0,83 | - | - | 0,32 | 1,92 | 0,48 | 0,10 | 0,72 | 1,18 | 1,64 | 1,18 | 1,18 | |

| 0,97 | 4,70 | 2,80 | 0,79 | 0,99 | - | - | 0,45 | 2,23 | 0,46 | 0,05 | 0,67 | 1,10 | 1,74 | 1,10 | 1,10 | |

| 0,9 | 5,11 | 2,56 | 0,82 | 1,19 | 0,59 | 0,01 | 2,61 | 0,43 | - | 0,61 | 1,00 | 1,84 | 1,00 | 1,00 | ||

| 0,82 | 6,30 | 6,30 | 0,86 | 1,75 | - | - | 2,79 | 0,39 | 0,88 | 1,5 | 4,53 | 2,15 | 4,53 | 2,46 |

Примітка. Час роботи натискного механізму після останнього проходу – це тривалість підйому валків для прокатки наступного розкату.

,

,

де n – число проходів. Сумарна тривалість пауз у проходах:

, (4.30)

, (4.30)

оскільки  і

і  входять до циклу чорнової кліті.

входять до циклу чорнової кліті.

Цикл прокатки в чистовій кліті:

, (4.31)

, (4.31)

де при розрахунку  береться

береться  .

.

Приклад для режиму прокатки по табл. 3.6. Параметри чистової кліті ТЛС 2800 - з Додатку В.

мм.

мм.

Час спрацювання натискного механізму після першого проходу:

с;

с;

с-1.

с-1.

с-1.

с-1.

, с.

, с.

,с.

,с.

У першому проході  беруть довільно, але так, щоб

беруть довільно, але так, щоб  була позитивною. В даному випадку це буде 2,5с-1:

була позитивною. В даному випадку це буде 2,5с-1:

c-1.

c-1.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

м/с.

м/с.

с.

с.

Другий прохід:

с;

с;

с-1.

с-1.

с-1.

с-1.

, с.

, с.

,с.

,с.

c-1;

c-1;

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

м/с.

м/с.

с.

с.

В проходах 3÷4 розрахунки аналогічні. Починаючи з 5-го проходу з’являється ділянка прокатки з постійною швидкістю:

П′ятий прохід:

с;

с;

с-1.

с-1.

с-1.

с-1.

c-1.

c-1.

Оскільки  > [ωmax]=12,48, то швидкісна діаграма стано-виться трапеційною.

> [ωmax]=12,48, то швидкісна діаграма стано-виться трапеційною.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

м/с.

м/с.

с.

с.

Шостий прохід аналогічний п′ятому. В останньому, 7-му проході швидкість викидання максимальна:

с-1.

с-1.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

с.

м/с.

м/с.

Сумарний машинний час та час пауз у чистовій кліті:

с,

с,

с.

с.

мм.

мм.

с.

с.

Результати розрахунку зведено до табл. 4.5.

Цикл прокатки у чистовій кліті:

с.

с.

Різниця в циклах прокатки:

с.

с.

Припустимою є різниця у 5 с. Для виконання цієї вимоги розрахунок приходиться вести методом послідовних наближень до тих пір, поки цикли не зрівняються завдяки перерозподілу сумарних обтисків між клітями.

Але ця вимога не є абсолютною. Іноді важливіше максимальної продуктивності є отримання бажаного комплексу механічних властивостей металу, який неможливо отримати при тому температурному режимі, який встановлюється при рівності циклів. У таких випадках від вимоги рівності циклів приходиться відмовлятись.

Після розрахунку швидкісного режиму, який відповідає всім вимогам, потрібно його графічно відобразити на швидкісній діаграмі. На ній у однаковому масштабі зображуються час кожної фази прокатки та кутові швидкості, які їм відповідають. Пунктирними лініями зображуються номінальна та максимальна швидкості. Режим чистової кліті зображується під режимом чорнової, для того, щоб полегшити порівняння. Бажано характерні точки діаграми (ωзх, ωmax, ωв, тощо) виділяти маркерами. Приклади діаграм для режиму прокатки по поперечній схемі у чорновій кліті (табл. 3.4) і чистовій кліті (табл. 3.6) наведено на рис. 4.4. і рис. 4.5.

Таблиця 4.5 – Параметри швидкісного режиму прокатки підкату 40×2658×6000 мм на лист

12×2500×6000ммпо поперечній схемі у чистовій кліті ТЛС 2800

| № про-ходу | Δh, мм | Кутова швидкість, с-1 | Тривалість прокатки, с | Тривалість пауз, с | Στп, с | Vср, м/с | τнм, с | |||||||||

| ωз | ωm | ωв | τу | τθу | τп | τθз | τз | τв | τм | τр | τ0 | |||||

| 2,5 | 9,09 | 3,0 | 0,64 | 0,93 | 0,93 | 0,53 | - | 3,02 | 0,60 | 0,71 | 0,83 | 2,41 | 0,83 | |||

| 0,49 | 9,77 | 2,7 | 1,12 | 1,09 | 1,09 | 0,59 | - | 3,89 | 0,12 | 0,65 | 0,76 | 2,29 | 0,76 | |||

| 0,46 | 10,8 | 2,4 | 1,13 | 1,32 | 1,32 | 0,66 | - | 4,43 | 0,11 | 0,58 | 0,68 | 2,46 | 0,68 | |||

| 0,40 | 11,9 | 2,1 | 1,14 | 1,58 | 1,58 | 0,73 | - | 5,03 | 0,10 | 0,50 | 0,59 | 2,65 | 0,59 | |||

| 0,35 | 12,5 | 1,7 | 1,16 | 1,73 | 0,20 | 1,73 | 0,83 | - | 5,65 | 0,08 | 0,41 | 0,48 | 2,83 | 0,48 | ||

| 0,28 | 12,5 | 1,2 | 1,17 | 1,73 | 0,67 | 1,73 | 0,95 | - | 6,26 | 0,07 | 0,29 | 0,34 | 2,95 | 0,34 | ||

| 0,20 | 12,5 | 12,5 | 1,19 | 1,73 | 2,49 | - | - | - | 5,37 | 0,05 | 2,97 | 1,55 | 3,72 | 0,00 |

| |||

| |||

|

|

Рисунок 4.4 – Діаграма швидкостей прокатки листа 12×2500×6000 мм по поперечній схемі

у чорновій кліті

|

|

|

Рисунок 4.5 – Діаграма швидкостей прокатки листа 12×2500×6000 мм по поперечній схемі

у чистовій кліті

Дата добавления: 2021-10-28; просмотров: 539;

с..

с..