Способы формообразования заготовок из порошков.

Существует несколько способов получения заготовок из смесей порошков:

- прессование (холодное, гидростатическое, мундштучное);

- прокатка;

- суспензионное или шликерное литье.

Различают два вида прессования: холодное и горячее.

Холодное прессование смеси порошков существует двух видов: одностороннее и двустороннее.

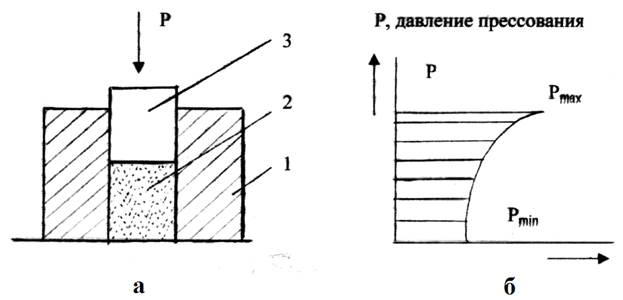

При холодном одностороннем прессовании на порошок 2,засыпанный в прессформу 1 давит пуансон, которому передается давление, развиваемое прессом (рис. 5, а). Давление будет больше на верхних слоях порошка, а минимальное давление будет в нижней части прессуемого материала. Это падение видно на рис. 5, б.

Таким образом, при одностороннем прессовании плотность прессовки будет неодинакова, а, следовательно, неодинаковы будут и механические свойства ее. Лучшие результаты дает двустороннее прессование с помощью плавающей матрицы. В данном случае давление осуществляется двумя пуансонами (верхним-1, нижним-2), входящими в матрицу-3.

Рис. 5. Схема одностороннего прессования (а) и диаграмма плотности прессовки (б)

Холодное двустороннее прессование. При двустороннем прессовании (рис. 6) плотность прессовки по высоте получается почти одинаковой. Преимуществом двустороннего прессования перед одностороннем является возможность применения меньших давлений (на 30…40 % меньше, чем при одностороннем).

Давление прессования 100…1000 МПа в зависимости от твердости порошка и формы изделия.

Прессование ведется на кривошипном или тихоходном гидравлическом прессе.

Количество засыпаемого порошка строго дозируется (по весу или объему), засыпанный порошок обжимается до заданной плотности, и затем извлекается готовое изделие.

Горячее прессование. Горячее прессование совмещает в себе процессы получения прессовок и их спекания. Горячим прессованием получают готовые изделия. Осуществляется оно путем одновременного применения давления и высокой температуры, причем получаются прессовки очень высокой плотности с высокими механическими свойствами, можно получать более сложные детали т. к. порошок лучше заполняет форму. Такие детали хорошо обрабатываются, однородны по составу.

При горячем прессовании пользуются различными способами нагрева прессуемого материала. Нагревают в печи одновременно пресс-форму и порошок, или нагревают пресс-материал с помощью электрического тока, который подводится путем подключения к источнику тока верхнего и нижнего пуансонов, или применяют индукционный нагрев токами нормальной или высокой частоты.

Но несмотря на целый ряд преимуществ горячее прессование не получило широкого распространения, так как требуются высокие температуры спекания для некоторых порошков (на железной основе, порошков тугоплавких металлов), а это вызывает затруднения при осуществлении процесса.

Рис. 6. Схема двустороннего прессования (а) и диаграмма плотности прессовки (б)

Процесс менее производителен, так как требуется выдержка под давлением по сравнению с холодным прессованием. Пресс-формы изнашиваются быстрее.

При горячем прессовании при температурах прессования до 1000 °С пользуются пресс-формами из жаропрочных сплавов, а при более высоких температурах – графитовыми, но они непрочны и выдерживают всего 1…3 прессовки. Поэтому горячее прессование применяется для больших прессовок массой до 500 кг, при холодном прессовании подобных прессовок требуются слишком большие давления. Давление при горячем прессовании составляет 10…20 % от величины давления при холодном прессовании.

Горячим прессованием получают изделия: тонкие пластины, диски, детали, коробящиеся при спекании, изделия из твердых, жаропрочных, алмазно-металлических сплавов.

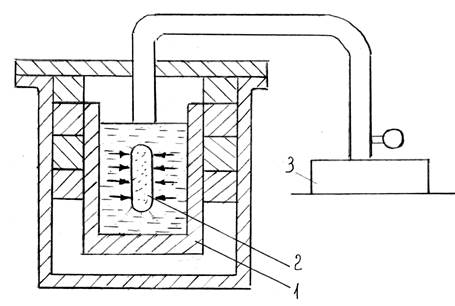

Гидростатическое прессование. Гидростатическое прессование осуществляется в установках, в которых порошок, помещаемый в оболочку, подвергается всестороннему сжатию жидкости – масла или глицерина, реже воды (рис. 7).

В герметически закрывающуюся камеру 1 помещают порошок в резиновой или свинцовой оболочке 2.

В камеру от гидравлического насоса 3 подается жидкость под большим давлением (10…30 тн/см2) со всех сторон сжимающая оболочку и находящийся в ней порошок. Закладывая внутрь стержень (оболочка в этом случае должна быть свинцовой, т. к. резиновая прорвется) можно получать пустотелые изделия. Прессовки, полученные гидростатическим давлением, уплотнены лучше, чем при обычном прессовании.

Мундштучное прессование заключается в продавливании через мундштук (фильеру) смеси из порошка с пластифицирующим материалом (парафином) (рис. 8, а).

Рис. 7. Схема установки для гидравлического прессования

Шихта, состоящая из металлического порошка с добавкой пластификатора, поступает в контейнер 1, откуда выдавливается пуансоном 2 через мундштук 3 и выходит в виде спрессованного прутка 4. Форма получаемого изделия соответствует профилю мундштука.

Таким способом готовят прутки, сверла и изделия разного профиля. Если в пуансон вставить иглу 5 (рис. 8, б), то прессовка будет получаться в виде трубы.

Данный способ применяют для получения металлокерамических изделий с большим отношением длины к диаметру. При мундштучном прессовании в шихту добавляют до 10 % пластификатора (парафина). Прессовки получают очень прочные.

Для повышения производительности целесообразно применять многогнездовые пресс-формы, позволяющие формовать одновременно несколько деталей.

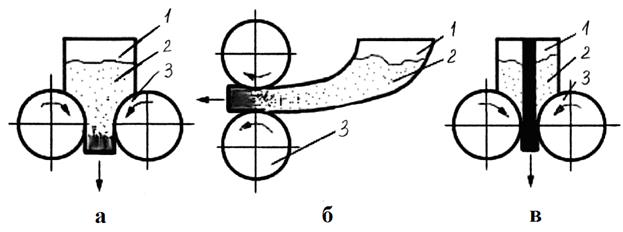

Для прессования металлокерамических деталей применяют механические (эксцентриковые, кривошипные, кулачковые) и гидравлические прессы. Прокатка наиболее перспективный метод производства изделий из порошков (рис. 9). Сущность процесса заключается в прессовании порошка, поступающего из бункера между двумя вращающимися в разные стороны валками. Из-под валков порошок выходит в виде полосы, ленты или листа.

Металлические порошки прокатывают в вертикальном и горизонтальном направлениях.

При прокатке в вертикальном направлении (рис. 9, а) над валками устанавливают бункер, который предохраняет порошок от просыпания.

В бункере создается столб порошка высотой, необходимой для непрерывного поступления порошка под действием собственной массы в очаг деформации. Очаг деформации определяется углом захвата валков. При прокатке в горизонтальном направлении (рис. 9, б) применяют наклонный желоб или принудительную подачу порошка шнековым механизмом.

Рис. 8. Схема мундштучного прессования

Объем порошка при прокатке уменьшается в несколько раз. Плотность получаемой ленты зависит от величины и соотношения диаметра валков, угла захвата и толщины прокатываемой ленты. Обычно отношение диаметра валков к толщине прокатываемой ленты выбирают в пределах от 100:1 до 300:1. Скорость прокатки металлических порошков намного меньше скорости прокатки металлов. Ее величина ограничивается сыпучестью порошка, т.е. линейная скорость поверхности валков должна быть меньше скорости перемещения порошка из бункера в зазор между валками.

Прокаткой можно получать двух- и трехслойные ленты по схеме, приведенной на рис. 9, в. В настоящее время методом прокатки металлических порошков получают ленты толщиной 0,025…3,0 мм и шириной 300 мм.

Лента спрессованного материала может непосредственно направляться в печь для спекания, а затем подвергаться дополнительному обжатию между валками; процесс высокопроизводительный – 30…35 м/мин.

Перед обычным прессованием прокатка имеет ряд преимуществ: отсутствие дорогостоящих прессформ; возможность получения изделий относительно больших габаритов при малой толщине и более однородных по плотности; более высокая производительность; небольшая мощность прокатных станков.

Шликерное литье (суспензионное литье). Металлический порошок смешивают с пластификатором, в качестве которого используются легкоплавкие вещества, например, парафин. Образующаяся сметанообразная масса – шликер под давлением газа подается в гипсовую форму так же, как при отливке металлов давлением.

Рис. 9. Схема прокатки металлических порошков:

1 – бункер; 2 – порошок; 3 – валки

Жидкая шликерная масса, попадая в форму, затвердевает. Этим способом можно готовить изделия сложной конструкции (тонкостенные). Затем изделия подвергают спеканию.

Спекание. Спекание проводят для повышения прочности предварительно полученных заготовок известными способами холодного прессования. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6…0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного металла для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить в три этапа: 1 – нагрев до температуры 150…200 °С (удаление влаги); 2 – нагрев до 0,5 температуры спекания для снятия внутренних напряжений и для активного сцепления частиц; 3 – окончательный нагрев до температуры спекания. Время выдержки 30…90 мин.

При спекании происходит усадка, величина которой зависит от дисперсности порошка, температуры и времени спекания. Спекание снимает остаточные напряжения, изменяет физические свойства и улучшает механические свойства изделий.

Различают спекание в твердой и жидкой фазах. Последнее возможно только при многокомпонентных системах, когда один или несколько компонентов переходят в жидкое состояние. Спекание с жидкой фазой позволяет получать более плотные изделия за счет активизации капиллярных сил, приводящих к затягиванию пор.

В промышленности большое распространение получил процесс спекания в твердой фазе, когда спекание отдельных элементарных кристаллов происходит за счет диффузии в твердом состоянии.

Для спекания применяют пламенные или электрические печи. Спекание проводят в вакууме или в защитной атмосфере водорода, окиси азота с водородом, генераторного газа и т.д.

Так как при спекании возможно коробление, то тонкие и плоские детали спекают под давлением. Полученный брак (низкая прочность, окисление) исправляют повторным спеканием.

Требуемой точности достигают с помощью отделочных операций: калибрования и механической обработки.

Обработка на металлорежущих станках применяется в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Обработку следует вести инструментом, оснащенным пластинками из твердого сплава или алмаза.

Дата добавления: 2017-11-21; просмотров: 1985;