Реакторы для проведения реакций в газовой фазе над жидким катализатором

Реакторы для систем газ-жидкость имеют следующую классификацию:

1. реакторы с мешалками;

2. реакторы с механическим распыливанием жидкости;

3. реакционные аппараты колонного типа с насадкой или тарелками;

4. реакторы барботажного типа;

5. реакторы пенного типа;

6. реакторы пленочного типа;

7. реакторы типа эрлифт.

Реакторы первых двух типов в промышленности СК применяются лишь в лабораторном или опытном масштабе из-за неудовлетворительного контакта газа с жидкостью, трудности работы с агрессивными средами, значительных затрат электроэнергии.

Реакционные аппараты колонного типа с насадкой или тарелками.Данные реактора подобны абсорберам, однако имеется существенное отличие в питании аппарата жидкостью.

Внутренние устройства массообменных аппаратов (колонное оборудование).К внутренним устройствам колонного оборудования можно отнести: брузго- каплеуловители, фильтры, распределители жидкости, опорные и прижимные решетки, распределители газожидкостного потока, а так же контактные устройства (насадки и тарелки).

Насадка в химической технологии - тела различной формы и размера, служащие для заполнения рабочего пространства аппаратов - абсорберов, ректификационных колонн и др. с целью увеличения поверхности контакта между жидкостью и газом (паром) и усиления в результате этого взаимодействия между ними, а также выравнивания потоков, отделения брызг, изменения характера перемешивания. В абсорбционных и ректификационных аппаратах жидкость тонкой плёнкой покрывает насадку и стекает по ней; поверхность контакта с газообразной фазой при этом определяется величиной поверхности насадки.

Различают следующие виды насадок (рис.3.53.-3.55.):

Рис. 3.53. Блочная регулярная насадка

Рис. 3.54. Насадка регулярная сегментная

Рис. 3.55. Насадка нерегулярная

Насадка выполняется обычно из коррозионно-стойкого материала (керамика, фарфор, стекло).

Реакторы с насадкой малопригодны для проведения процессов, протекающих в кинетической области. Недостатками реакторов с насадками является использование только части катализатора и загрязнение насадки отложениями.

В реакторах с тарелками необходимый объем жидкости обеспечивается поддержанием соответствующего уровня на тарелках.

В промышленности применяют следующие виды тарелок (рис.3.56.-3.60.):

Рис. 3.56. Низкопрофильная тарелка

Рис. 3.57. Колпачковая тарелка

Рис. 3.58. Тарелки с фиксированными клапанами

Рис. 3.59. Ситчатая и провальная тарелки

Рис. 3.60. Центробежная тарелка

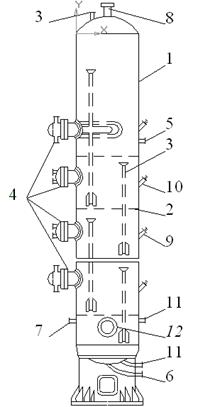

Реактор с тарелками, применяемый для окисления изопропилбензола приведен на рис. 3.61. В данном реакторе необходимый объем жидкости может быть обеспечен соответствующим регулированием уровня на тарелках реактора. При этом достигается хороший контакт между газом и жидкостью.

Колонна состоит из корпуса, тарелок с переливными трубами и теплообменным элементом.

Рис. 3.61. Колонна окисления изопропилбензола: 1 – корпус;

2 – тарелка; 3 – переливная трубка; 4 – встроенный теплообменник; 5 – штуцер для входа питания; 6 – штуцер для выхода реакционной массы; 7 – штуцер для входа воздуха;

8 – штуцер для выхода газа; 9 – штуцер для продувки;

10 – штуцер для термопары; 11 – штуцер для мерного стекла;

12 – лаз

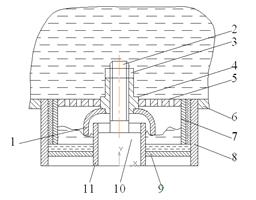

Устройство колпачка (рис.3.62.) обеспечивает стабильность работы колонны при снижении нагрузки по газу. При малых скоростях газа возможен провал жидкости через отверстия ситчатого диска, но через колпачок провала не будет.

Рис. 3.62. Установка колпачка: 1 – колпачок; 2 – шпилька;

3 – гайка; 4 – втулка; 5 – ситчатый диск; 6 – тарелка;

7, 8 – обечайки; 9 – диск; 10 – полоска; 11 – патрубок

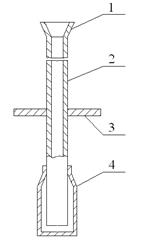

Переливная труба (рис.3.63.) в верхней части имеет конусную часть для увеличения периметра перелива, а в нижней части к трубе крепиться на хомутах стакан для создания гидрозатвора.

Рис. 3.63. Установка переливной трубы: 1 – конус; 2 – труба;

3 – тарелка; 4 – стакан

Таким образом, тарельчатые реакторы могут применяться для проведения разнообразных реакций, протекающих как в кинетической, так и в диффузионной областях.

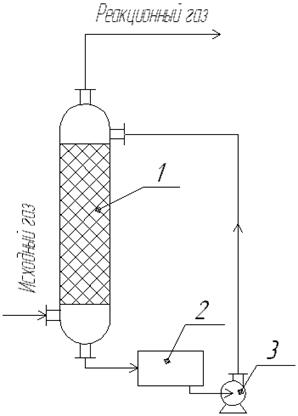

Если в абсорберах осуществляется проточная схема, то есть жидкость вводится в аппарат сверху, отводится снизу и далее направляется на переработку, то в реакторах работающих с жидким катализатором, последний циркулирует в системе (рис.3.64.).

Рис. 3.64. Схема реакционной установки с циркуляцией катализатора: 1 – реактор; 2 – сборник катализатора; 3 – насос

Дата добавления: 2021-10-28; просмотров: 678;