Реакторы с псевдоожиженным слоем катализатора

В этих аппаратах катализатор применяется в виде частиц размером от 6 до 0,01 мм (пылевидный).

При определенном гидродинамическом режиме частицы переходят во взвешенное состояние, образуя с газом систему (псевдоожиженной), способную перемещаться подобно жидкости. Применение пылевидного (высокодисперсного) катализатора положительно сказывается на протекании химических превращений.

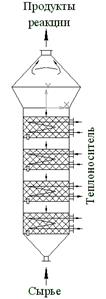

Продольное перемещение реакционной смеси в псевдоожиженном слое приводит к снижению скорости реакции, за счет уменьшения средней движущей силы процесса и вследствие проскока части газового потока. Наиболее радикальной мерой является процесс контактирования в нескольких последовательно расположенных слоях катализатора рис.3.43.

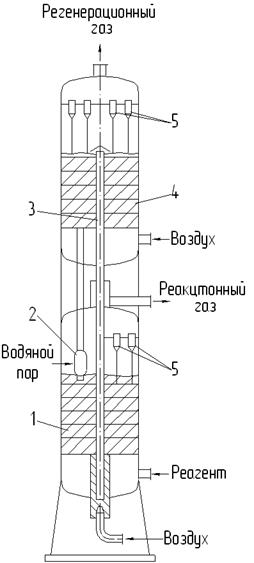

Рис. 3.43. Схема четырехсекционного реактора с псевдоожиженным слоем катализатора

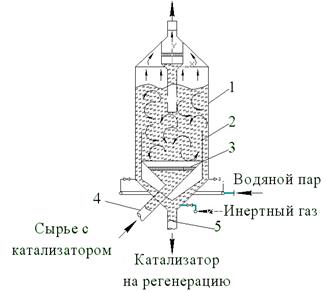

На рис. 3.44., 3.45. представлен реактор и схем с псевдоожиненным слоем пылевидного катализатора. Реактор применяется в процессах каталитического крекинга и дегидрирования.

Рис. 3.44. Реактор с псевдоожиженным слоем пылевидного катализатора: 1 – корпус; 2 – кольцевая отпорная секция;

3 – распределительная решетка; 4 – входной трубопровод;

5 – трубопровод отработанного катализатора; 6 – циклонный сепаратор

Реакционные газы проходят через циклонный сепаратор и выводятся из аппарата. Пыль в результате концентрирования оседает вблизи стенок реактора, попадая в кольцевую секцию между стенками аппарата и кольцевой опорной секции 2. В нижней части аппарата происходит удаление водяным паром адсорбированных катализатором исходных и конечных продуктов.

Реактор и регенератор представляют собой единую систему, связанную трубопроводами, по которым в псевдоожиженном состоянии перемещается катализатор. При этом для транспорта используется пары сырья (подача катализатора в реактор) и воздух или топочные газы (подача в регенератор). Гидравлическое сопротивление в стояках, заполненных катализатором, является надежной защитой от прорыва реакционных газов в систему регенерации и наоборот.

Рис. 3.45. Схема установки с псевоожиженным пылевидным катализатором: 1 – реактор; 2 – регенератор; 3 – циклонный сепаратор; 4 – отпарная секция (десорбер);

5 – распределительная решетка

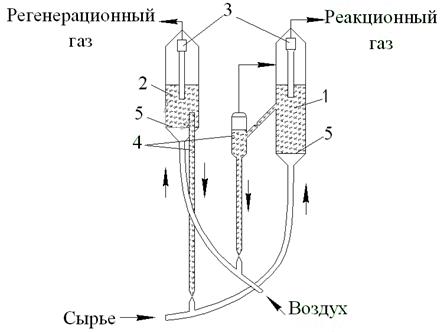

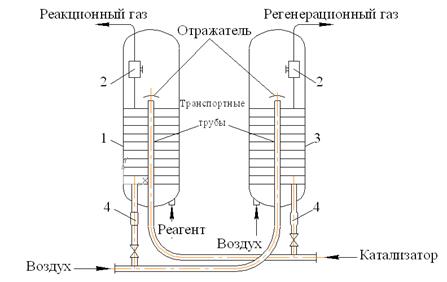

Реакторы и регенератор могут быть расположены параллельно друг другу, то есть на одном уровне (рис. 3.46.). Возможно соосное расположение – регенератор над реактором (рис. 3.47., 3.48.).

Рис. 3.46. Расположение реактора и генератора на одном уровне:

1 – реактор; 2 – циклоны; 3 – регенератор; 4 – отпарные секции

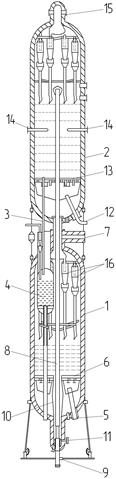

Рис. 3.47. Совмещенный реакторно-регенераторный блок:

1 – реактор; 2 – отпарная секция; 3 – пневмотранспортная труба; 4 – регенератор; 5 – циклоны

Рис. 3.48. Установка для дегидрирования бутана в бутилены в псевдоожиженном слое катализатора: 1 – реактор;

2 – регенератор; 3 – стояк; 4 – десорбер; 5 – штуцер для подачи бутановой фракции; 6 – распределительная решетка; 7 – штуцер для выхода реакционного газа; 8 – транспортная линия;

9 – штуцер для подачи сжатого воздуха; 10 – отпарная секция; 11, 14 – штуцер для подачи топливного газа; 12 – штуцер для подачи воздуха; 13 – распределительная решетка;

15 – штуцер для выхода дымовых газов; 16 – циклоны

Кроме того, можно применять одноаппаратные схемы, когда реакция и регенерация проводятся попеременно в одном и том же аппарате, то есть аппарат выполняет роль реактора и регенератора (рис.3.49.).

Рис. 3.49. Реактор дегидрирования изопентана в изоамилены в псевдоожиженным слоем катализатора: 1 – стакан; 2 – отвод;

3 – распределитель; 4 – опора; 5 –корпус; 6 – люк; 7 – корпус верхней камеры; 8 – система змеевиков; 9 – циклонная группа; 11 – секция решеток; 17 – трубопровод подачи катализатора.

Реактор представляет собой аппарат с кипящим слоем мелкозернистого алюмохромового катализатора, разделяемый горизонтальными секционирующими решетками 11 (для уменьшения эффекта продольного перемешивания). В верхней части реактора располагаются циклоны 9 (для отделения катализаторной пыли от реакционного газа), оборудованные пылеспускными стояками; имеются трубопроводы для циркуляции катализатора – между реактором и регенератором, а также трубопроводы для вывода контактного газа и газов регенерации, соединенные с циклонами.

Пары сырья, поступающие через штуцер Б,

противотоком проходят кипящий слой катализатора. Полученный контактный газ попадает в циклоны 9 и после улавливания катализаторной пыли покидает реактор. Из циклонов катализаторная пыль по пылеспускному стояку возвращается в реакционную зону.

Отработанный катализатор через штуцер Г с помощью подаваемого воздуха транспортируется в регенератор.

После регенерации катализатор из нижней части кипящего слоя регенератора по трубопроводу, с помощью подаваемого углеводородного сырья, транспортируется через штуцер В в верхнюю часть кипящего слоя реактора.

Реактор не имеет десорбера (монтируется в нижней части регенератора).

Достоинства реакторов с псевдоожиженным слоем катализатора: не требуется специальных устройств для транспортирования катализатора в системах реактор-регенератор; устраняется внутреннедиффузионное торможение, что обеспечивает более эффективное использование внутренней поверхности катализатора; эффективное перемешивание твердой и газообразной фаз, появляется возможность раздельного введения компонентов реакционной смеси в псевдоожиженный слой катализатора (важно, если смесь исходных компонентов взрывчата в широком интервале составов); высокая теплопроводность псевдоожиженного слоя позволяет снизить температуру реакционной смеси, поступающей в контактную зону.

Недостатки реакторов с псевдоожиженным слоем катализатора: наличие продольного перемешивания реакционной смеси в псевдоожиженном слое (приводит к снижению скорости реакции, к уменьшению избирательности процесса); возможен проскок газового потока в виде пузырей (ведет к снижению скорости реакции); истирание катализатора; унос катализатора газом (требуется сооружение специальных устройств, для отделения катализаторной пыли от газа); адсорбирование катализатором значительных количеств исходных и конечных продуктов (поэтому перед регенерацией катализатора нужно проводить десорбцию).

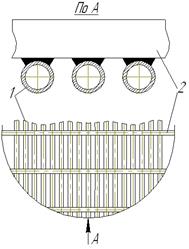

Секционирование аппарата уменьшает вредное влияние продольного перемешивания реагирующих газов, улучшает избирательность процесса, устраняет вибрацию аппарата (рис.3.50.). Секционирующие тарелки провального типа выполняются в виде перфорированных листов или трубного колосника.

Рис. 3.50. Трубчатая решетка: 1 – труба; 2 – планка

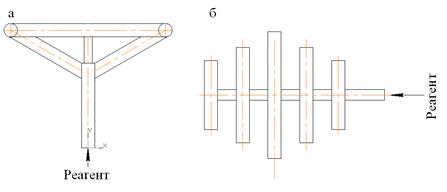

При отсутствии секционирующих тарелок катализатор вводится вместе с сырьем. При такой подаче реагирующий газ сначала выполняет роль транспортирующего агента, а затем проходит слой псевдожиженного катализатора снизу вверх. Для равномерного распределения пара по сечению отпарной секции или реагентов по сечению контактного аппарата применяются трубчатые распределители (рис.3.51.).

Рис. 3.51. Трубчатые распределители: а – с нижним подводом газов; б – с боковым подводом газов (вид сверху)

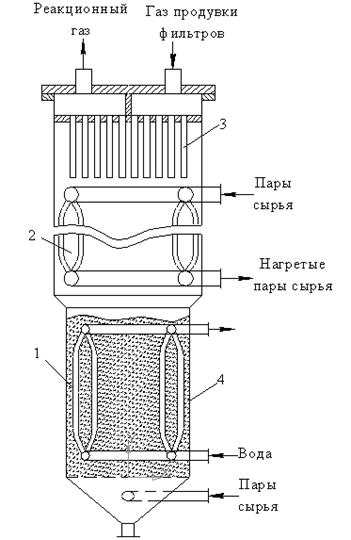

В случае долгой работы катализатора без регенерации применимы реакторы с нециркулирующим слоем катализатора (рис. 3.52.).

Рис. 3.52. Реактор с псевдоожиженным нециркулирующим слоем катализатора (с постоянной загрузкой катализатор):

1 – водяной теплообменник; 2 – газовый теплообменник;

3 – фильтры; 4 – слой катализатора

Дата добавления: 2021-10-28; просмотров: 1055;