ВАЛЫ, ОСИ, ШПОНОЧНЫЕ И ШЛИЦЕВЫЕ

СОЕДИНЕНИЯ, ПОДШИПНИКИ И МУФТЫ

Глава 8 ВАЛЫ И ОСИ

§ 1. Назначение, конструкция и материалы валов и осей

8.1. Валом называют деталь (как правило, гладкой или ступенчатой цилиндрической формы), предназначенную для поддержания установленных на ней шкивов, зубчатых колес, звездочек, катков и т. д., и для передачи вращающего момента.

При работе вал испытывает изгиб и кручение, а в отдельных случаях помимо изгиба и кручения валы могут испытывать деформацию растяжения (сжатия).

Некоторые валы не поддерживают вращающиеся детали и работают только на кручение.

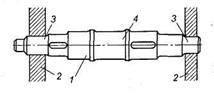

Вал 7 (рис. 8.1) имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой, называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

|

Рис. 8.1. Прямой вал: 1 — вал; 2 — опоры вала; 3 — цапфы; 4 — шейка

8.2. Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться вместе с сидящими на них деталями (подвижные оси).

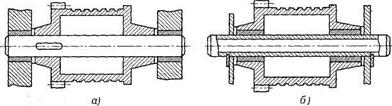

Покажите на рис. 8.2 неподвижную и подвижную оси. Испытывает ли ось деформацию кручения?

Рис. 8.2. Конструкции осей:

а — вращающаяся ось; б — неподвижная ось

8.3. Классификация валов и осей.

По назначению валы делят на валы передач (на них устанавливают детали передач) и коренные валы (на них устанавливают дополнительно еще и рабочие органы машины).

|

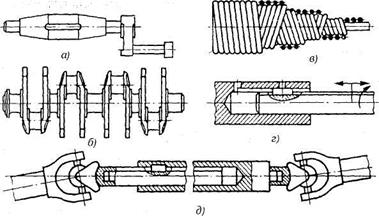

| Рис. 8.3. Типы валов: а — кривошипный вал: б — коленчатый вал; в — гибкий вал; г — телескопический вал; д — карданный вал |

По геометрической форме валы делят на: прямые (см. рис. 8.1); кривошипные (рис. 8.3, а); коленчатые (рис. 8.3, б); гибкие (рис. 8.3, <?); телескопические (рис. 8.3, г); карданные (рис. 8.3, д). Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры); гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные механизмы, зубоврачебные машины и т. п.); телескопические — при необходимости осевого перемещения одного вала относительно другого.

Поконструктивным признакам: гладкие валы и оси (см. рис. 8.2); ступенчатые валы и оси (см. рис. 8.1); валы-шестерни (см. рис. 3.36; 3.46, в); валы-червяки (см. рис. 5.1, поз. 1).

По типу сечения валы и оси бывают; сплошные (см. рис. 8.2, а); полые (см. рис. 8.2, б); комбинированные (рис. 8.3, г).

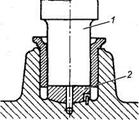

8.4. Участки / осей и валов (рис. 8.4), которыми они опираются на подшипники при восприятии осевых нагрузок, называют

пятами. Опорами для пят служат подпятники 2. Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими, коническими или шаровыми. Широкое распространение в машиностроении получили цилиндрические цапфы; конические и шаровые цапфы применяют редко.

|

Рис. 8.4. Опора вертикального вала: / — пята; 2 — подпятник

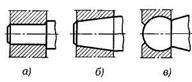

Как называют цапфы, показанные на рис. 8.5?

Рис. 8.5

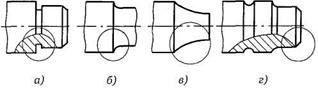

8.5. Переходные участки {галтели) между ступенями валов и осей выполняют для снижения концентрации напряжений и увеличения долговечности.

Конструктивные разновидности переходных участков между ступенями валов и осей: канавка со скруглением для выхода шлифовального круга (рис. 8.6, а); галтель постоянного радиуса (рис. 8.6, б); галтель переменного радиуса (рис. 8.6, в).

Рис. 8.6. Конструктивные разновидности переходных участков вала: а — канавка; б — галтель; в — галтель переменного радиуса; г — фаска

Торцы валов и осей делают с фасками, т. е. слегка обтачивают их на конце (см. рис. 8.6, а, г). Посадочные поверхности валов и осей обрабатывают на токарных и шлифовальных станках.

Дата добавления: 2017-11-21; просмотров: 1834;