Регулирование тормозных рычажных передач.

Углы подвешивания тормозных колодок. Отклонение величины тормозной сипы от расчетной величины может быть вызвано изменением угла наклона подвесок колодок по мере износа последних или неправильно выбранных углов наклона и длины подвесок.

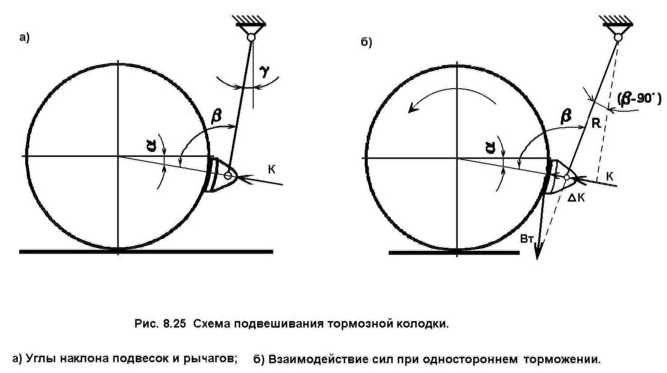

Угол α между горизонтальной осью колеса и осью тормозной колодки (рис. 8.25 а) называется углом наклона тормозной колодки. На вагонах он обычно не превышает 10°, а на локомотивах - 30°. Угол β между осью подвески и линией, соединяющей нижний конец подвески с центром оси колесной пары, называется углом подвешивания тормозных колодок. При среднеизношенных колодках угол β составляет примерно 90°. Условия отвода колодок определяются величиной угла γ между осью подвески и вертикальной линией, проведенной через точку подвески. Угол у изменяется пределах от 4: до 30°.

При вычислении действительного тормозного нажатия колодок на колесо необходимо учитывать влияние угла α. Для этого силу нажатия К надо умножить на cos α. Кроме этого, если угол β существенно отличается от 90° (рис. 8.25 б), то сила трения Вт вызывает со стороны подвески реакцию К, направленную вниз при вращении колеса против часовой стрелки, и вверх при вращении колеса по часовой стрелке. В результате этой реакции возникает дополнительная сила нажатия ±  К= Вт tg (β - 90°). Знак зависит от направления вращения колеса. Изменение силы нажатия в случае коротких подвесок может достигать значительной величины и быть причиной заклинивания колес с односторонним торможением. При двустороннем торможении влияние угла подвешивания исключается, так как добавочные силы нажатия

К= Вт tg (β - 90°). Знак зависит от направления вращения колеса. Изменение силы нажатия в случае коротких подвесок может достигать значительной величины и быть причиной заклинивания колес с односторонним торможением. При двустороннем торможении влияние угла подвешивания исключается, так как добавочные силы нажатия  К, имеют противоположные знаки. Однако в исключительных случаях, при очень коротких подвесках, неравномерном и большом износе колодок, а следовательно, и больших углах β, может происходить защемление колодок и выворачивание их в сторону. Чтобы ослабить влияние наклона подвески на величину тормозного нажатия, ее длина должна быть не менее 0,8 радиуса колеса.

К, имеют противоположные знаки. Однако в исключительных случаях, при очень коротких подвесках, неравномерном и большом износе колодок, а следовательно, и больших углах β, может происходить защемление колодок и выворачивание их в сторону. Чтобы ослабить влияние наклона подвески на величину тормозного нажатия, ее длина должна быть не менее 0,8 радиуса колеса.

При отпуске тормозов колодки должны отходить от колес под действием собственного веса, веса триангелей с башмаками и усилия пружины тормозного цилиндра Для этого центр тяжести башмаков с триангелями отекают ниже центра колесной пары на 40 - 50 мм. Часто этот размер по конструктивным условиям бывает значительно больше, что создает более благоприятные условия для отвода колодок от колес.

Способы регулирования рычажных передач Рычажные передачи подвижного состава имеют передаточные числа, изменяющиеся в пределах от 5,4 до 18 при чугунных колодках и от 2,53 до 9,2 при композиционных. При больших передаточных числах представляется возможным использовать более компактные тормозные цилиндры, но в тоже время создаются худшие условия для эксплуатации рычажной передачи, т.к. даже небольшой износ тормозной колодки приводит к значительному увеличению выхода штока тормозного цилиндра. Для поддержания зазора между колесом и колодкой в установленных пределах рычажную передачу регулируют.

Ручную регулировку производят перестановкой валиков в запасные отверстия тормозных тяг у грузовых вагонов и с помощью стяжных муфт у пассажирских вагонов.

Полуавтоматическая регулировка осуществляется с помощью приспособлений в виде винта или зубчатой рейки с собачкой, устанавливаемых на тягах или около мертвых точек рычагов и позволяющих быстро компенсировать износ колодок. Такая регулировка используется на электровозах ЧС и тепловозах 2ТЭ116.

Автоматическая регулировка выполняется специальным регулятором по мере износа тормозных колодок.

Рычажная тормозная передача должна быть отрегулирована так, чтобы:

Ø в заторможенном состоянии горизонтальные рычаги занимали положение, близкое к перпендикулярному штоку тормозного цилиндра и тягам;

Ø вертикальные рычаги у каждой колесной пары имели примерно одинаковый наклон;

Ø подвески и колодки образовывали примерно прямой угол между осью подвески и направлением радиуса колеса, проходящего через центр нижнего шарнира подвески.

Этот трудоемкий процесс ручного регулирования исключается при оборудовании подвижного состава автоматическими регуляторами тормозной рычажной передачи. Регулятор обеспечивает постоянный средний зазор между колодкой и колесами, следовательно, более экономично расходуется сжатый воздух при торможении, более плавно протекает процесс торможения по всему поезду и исключаются потери эффективности тормозов (особенно при упоре поршня в крышку тормозного цилиндра).

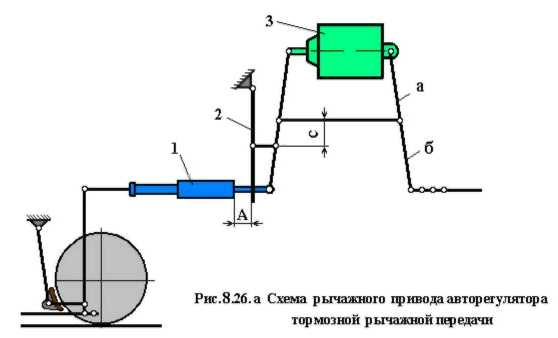

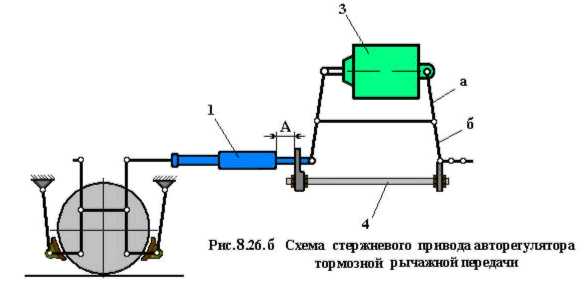

В зависимости от привода регуляторы разделяются на механические и пневматические. Механические авторегуляторы оборудуются кулисными приводами, стержневыми или рычажными (рис. 8. 26). Стержневой привод прост по конструкции и удобен в обслуживании, но потери на сжатие возвратной пружины авторегулятора вызывают значительное снижение тормозной эффективности, особенно при порожнем режиме и композиционных колодках.

Применение рычажного привода вызвано стремлением уменьшить влияние возвратной пружины авторегулятора. На пассажирских вагонах оно составляет небольшую долю от тормозной силы и практически не уменьшает тормозное нажатие. На грузовых вагонах с композиционными колодками на порожнем режиме это усилие уменьшает величину тормозного нажатия на 30 - 50°. Поэтому на грузовых вагонов используется только рычажный привод. Кулисный привод не получил широкого применения на железных дорогах России.

Пневматический привод стягивает рычажную передачу после того, как выход штока тормозного цилиндра превысит определенную величину, обусловленную конструкцией регулятора.

Пневматические регуляторы обычно одностороннего действия, а механические бывают одностороннего и двухстороннего действия.

Работа авторегулятора двухстороннего действия заключается в том. что он автоматически распускает рычажную передачу на необходимую величину в случае уменьшения зазоров между колодками и колесами и автоматически стягивает ее при увеличении зазоров.

Авторегулятор одностороннего действия только стягивает рычажную, если зазоры между колодками и колесами превысят установленную величину. Он имеет более простую конструкцию.

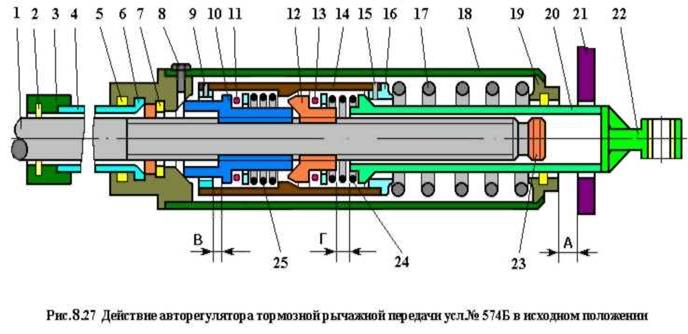

Авторегулятор усл.№ а 574Б (рис. 8. 27) состоит из: корпуса 18 с головкой 6 и крышкой 19, тягового стакана 14 со стержнем 20, возвратной пружины 17 и регулирующего винта I.

Головка 6вворачивается в корте 18 и стопорится болтом 8. В головку вставляется защитная труба 4 и крепится в ней запорным кольцом 7 и резиновым кольцом 5. На конце защитной трубы устанавливается муфта 3 с капроновым кольцом 2, предохраняющим авторегулятор от загрязнения. В корпусе авторегулятора расположен тяговый стакан 14, в котором устанавливается вспомогательная 10 и регулирующая 12 гайки с упорными подшипниками 11 и 13, пружинами 24 и 25. В тяговый стакан ввернута крышка и втулка 16, которые стопорятся винтами 9 и 15. Конусная часть стержня 20 входит в тяговый стакан, а на другом конце стержня навернуто ушко 22, которое стопорится заклепкой. Возвратная пружина 17 опирается на коническую поверхность втулки тягового стакана и крышку корпуса 19. Регулировочная 12 и вспомогательная 10 гайки навернуты на регулировочный винт 1, имеющий трехзаходную несамотормозящуюся резьбу с шагом 30 мм. Регулировочный винт заканчивается предохранительной гайкой 23, закрепленной заклепкой, которая предохраняют винт от полного вывинчивания из механизма.

В собранном авторегуляторе все пружины находятся в сжатом состоянии и создают усилия: возвратная пружина - 150 кг, пружина вспомогательной гайки - 30 кг, пружина регулирующей гайки 80 кг.

Корпус авторегулятора усл.№ 574Б не вращается. Это надежно защищает его механизм от попадания влаги и пыли, дает возможность установить предохранительные устройства, исключающие изгиб регулирующего винта и склонность к самороспуску при больших скоростях движения и вибрации, которые имели место у авторегулятора двухстороннего действия усл.№ 536. При ручной регулировке выход штока тормозного цилиндра уменьшается простым вращением корпуса авторегулятора усл.№ 574Б без перенастройки привода.

Для нормальной работы авторегулятора необходимо соблюдать расстояние между упором привода и корпусом авторегулятора - размер А (рис. 8.26). Он определяет величину выхода штока тормозного цилиндра при торможении. Величина размера А зависит от типа привода авторегулятора, величины передаточного числа рычажной передачи, размеров плеч горизонтальных рычагов и зазора между колесом и колодкой, при отпущенном тормозе. Величина размера А вычисляется по формулам:

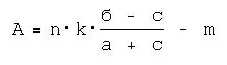

Ø при рычажном приводе (рис. 8.25, а)

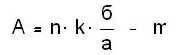

Ø при стержневом приводе (рис. 8.25, б)

где:

А - это расстояние между упором привода и корпусом авторегулятора;

n - передаточное число рычажной передачи;

к - зазор между колесом и колодкой при отпущенном тормозе;

m - сумма зазоров в шарнирах рычагов;

а, б, с - размеры плеч рычагов.

Второй контролируемый размер - это запас рабочего винта (расстояние от контрольной риски на стержне регулирующего винта до торца защитной трубы). При запасе винта менее 150 мм у грузового и 250 мм у пассажирского вагона необходимо заменить тормозные колодки и отрегулировать рычажную передачу.

Размер Аи запас винта для грузовых, рефрижераторных и пассажирских приведены в табл. 8.5.

Таблица 8.5

Дата добавления: 2017-11-21; просмотров: 2427;