Кавитация в лопастных гидромашинах

Кавитация – это нарушение сплошности потока жидкости, выражающееся в образовании в ней пузырьков или полостей (каверн), заполненных паром или газом. Возникает при понижении давления в жидкости, что вызывает её вскипание и выделение из неё растворённого газа. В большинстве случаев жидкость настолько быстро проходит через область пониженного давления, что газ не успевает выделиться. В этом случае кавитацию называют паровой. Последствием кавитации являются следующие явления:

1) Эрозия материала стенок канала. При конденсации пузырьков пара давление внутри пузырька остается постоянным и равным давлению насыщенного пара, давление же жидкости повышается по мере продвижения пузырька. Пузырек схлопывается, происходит столкновение частиц жидкости, сопровождающееся мгновенным местным повышением давления. При этом материал стенок каналов разрушается.

2) Звуковые явления (шум, треск, удары) и вибрация установки при колебаниях жидкости, вызванных схлопыванием каверн.

3) Уменьшение подачи, напора, мощности и КПД насоса до нуля.

Конденсация паров происходит в области низкого давления, куда паро-воздушные пузырьки-каверны уносятся потоком жидкости. Здесь же происходит и эрозия материалов стенок проточной части насоса. В лопастном насосе паровая кавитация возникает на лопасти рабочего колеса обычно на входе, где давление ниже давления во входном патрубке насоса. В пределах длины лопастей каверны, перемещающиеся потоком жидкости, попадают в условия, способствующие их разрушению.

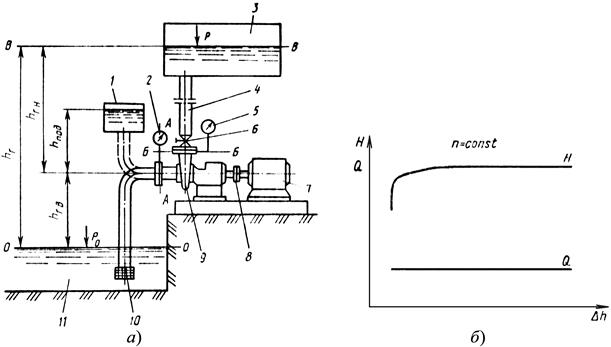

Рис. 5.10. Схема насосной установки (а) и кавитационная характеристика насоса (б)

К насосу 9 (рис. 14, а) приводимому от электродвигателя 7, жидкость поступает из приемного резервуара 11 по подводящему трубопроводу 10. Насос нагнетает жидкость в напорный резервуар 3 по напорному трубопроводу 4. В напорном трубопроводе 4 имеется регулирующая задвижка 6, при помощи которой меняется подача насоса. В начале подводящего трубопровода 10 предусматривают приемную сетку, предохраняющую насос от попадания твердых тел. Работа насоса контролируется по вакуумметру 2 и манометру 5, которые дают возможность определить напор насоса.

Назовем уровни свободной поверхности в напорном и приемном резервуарах напорным и приемным уровнями; разность этих уровней – геометрическим напором hг насосной установки.

Напишем уравнение Бернулли для свободной поверхности жидкости в приемном резервуаре и у входного патрубка насоса (рис. 5.10, а):

,

,

где рв и υв – давление и скорость жидкости во всасывающем патрубке насоса;

hгв – геометрическая высота всасывания;

Δhw – потери в подводящем трубопроводе.

Следовательно, напор во всасывающем патрубке насоса:

.

.

Давление на входе в насос и на входе в рабочее колесо уменьшается с уменьшением давления в приемном резервуаре и увеличением геометрической высоты всасывания и потерь в подводящем трубопроводе. Давление на входе в насос может уменьшиться до давления насыщенных паров и возникнет кавитация.

Назовем кавитационным запасом превышение полного напора жидкости во входном патрубке над давлением ее насыщенного пара рн.п:

.

.

Кавитационный запас, при котором происходит кавитация, называется критическим. Для его определения производят кавитационные испытания насоса, в результате которых для каждого режима работы насоса получают кавитационную характеристику (рис. 5.10, б).

Допустимая высота всасывания насоса находится по формуле:

,

,

где Δh – кавитационный запас – это минимальная удельная энергия, обеспечивающая безкавитационную работу установки, критическое значение которого находится по формуле:

и

и  ,

,

где с – кавитационный коэффициент быстроходности, зависящий от конструктивных особенностей насосов:

- с = 800…1000 – для обычных насосов;

- с = 1300…3000 – для насосов с повышенными кавитационными свойствами;

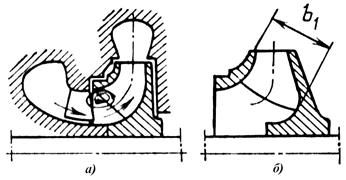

Чем меньше Δhкр, тем лучше противокавитационные качества насоса. Его снижению способствуют такие меры, как уменьшение подачи насоса или снижение частоты вращения рабочего колеса, укорочение подводящего трубопровода и увеличение его диаметра. Противокавитационная стойкость насоса зависит от конструкции входного устройства и формы входа в рабочее колесо. Так она повышается с увеличением диаметра входной воронки рабочего колеса D0, с установкой во всасывающем патрубке одной или нескольких плоских радиальных лопаток (рис. 5.11, а), при бочкообразной форме входной полости рабочего колеса в меридиональном сечении (рис. 5.11, б).

Рис. 5.11. Способы повышения противокавитационной стойкости насоса

Выбор тех или иных конструктивных мер обеспечения противокавитационной стойкости в процессе конструирования насоса зависит от требований, предъявляемых к нему при эксплуатации.

Дата добавления: 2021-09-25; просмотров: 915;