Основные свойства взвешенных частиц

Основные понятия, происхождение и классификация аэродисперсных систем

Современные технологические процессы переработки рудного сырья, металлургические в особенности, в большинстве своем высокотемпературные и сопровождаются образованием больших объемов пылегазовых потоков.

Для утилизации тепла и выносимых с потоком дисперсных материалов пылегазовые потоки перед выбросом в атмосферу охлаждают и очищают. Часть технологической схемы, которая предназначена для этой цели, состоит из газового тракта, системы теплотехнического и газоочистного оборудования и тягодутьевых устройств, включая дымовую трубу.

Термином газоочистка пользуются как для описания устройств для осуществления очистки пылегазовых потоков, так и для описания процессов, протекающих в этих устройствах или аппаратах [1].

Газоочистка – это прежде всего выделение из пылегазового потока содержащихся в нем твердых или жидких частиц. Комбинированная газоочистка включает также и выделение из потока газообразных компонентов, вредных для человека и окружающей среды, таких как СО, NOх, SO2, HF и др.

Более общим понятием двух- или многофазного пылегазового потока является аэродисперсная система. Пылегазовый поток - это аэродисперсная система, образующаяся в технологическом процессе. В зависимости от концентрации дисперсной фазы аэродисперсные системы делят на аэрозоли и аэровзвеси. К аэровзвесям относят потоки с высокой концентрацией частиц, имеющей место в пневмотранспорте пылевидного материала. К аэрозолям принято относить аэродисперсные системы с концентрацией дисперсных частиц, не превышающей нескольких граммов на кубический метр объема газа.

Термин промышленные аэрозоли распространяется на любую газовую среду, не только воздушную.

Свойства аэрозолей отражают свойства газа и взвешенных в нем частиц. Зачастую тем или иным свойством может обладать вещество, находясь лишь в аэрозольном состоянии.

Многие свойства аэрозолей определяются дисперсностью и концентрацией частиц, их счетной или весовой концентрацией, функцией распределения частиц по размерам и т. д.

Другим отличительным признаком аэрозоля является его многофазность, т. е. гетерогенность. Гетерогенность приводит к взаимодействию двух разных фаз, сопровождается поверхностными явлениями (испарение, конденсация, сорбция и др.), отражающими особые свойства аэрозолей, их устойчивость и химическую активность.

Аэрозоли могут быть естественного и так называемого антропогенного, т. е. обусловленного деятельностью человека, происхождения. Природные аэрозоли чрезвычайно разнообразны. Это туманы, облака, пыль и дым, возникающие при извержении вулканов, лесных пожарах, пыльных бурях и т. д. Круговорот воды в природе содержит аэрозольную стадию.

Аэрозоли промышленного происхождения явились индикаторами технического развития общества. Аэрозоли этого происхождения во многих странах сейчас уже приносят ощутимый вред. Однако по основным свойствам аэрозоли различного происхождения оказываются одинаковыми.

В связи с этим под термином «происхождение» принято понимать причину, или, точнее, процесс, в результате которого возникает аэрозольная частица. Таких причин две: объемная конденсация пересыщенного пара вещества и его переход в жидкую или твердую фазу и дробление твердого или жидкого вещества, его диспергация, приводящая это вещество в пылевидное состояние.

Различие между этими аэрозолями заключается также в том, что конденсационные аэрозоли в отличие от диспергационных в большинстве случаев более тонкодисперсные, содержат частицы правильной формы или состоят из рыхлых агрегатов первоначальных частиц. Диспергационные аэрозоли более полидисперсны, а частицы, как правило, имеют неправильную форму (иглы, пластинки и др.).

Примером аэрозоля конденсационного происхождения может служить бурый дым, который образуется при продувке кислородом ванны расплавленного металла. В зоне реакции кислорода с расплавом развивается высокая температура, достаточная для испарения в этой зоне некоторых компонентов расплава. По мере выхода парогазовой смеси в зону с пониженной температурой происходят конденсация паров и образование твердых аэрозольных частиц.

Принято различать три типа аэрозолей: дымы, пыли и туманы.

Дымами называются конденсационные аэрозоли с твердой дисперсной фазой. В ряде случаев в такой системе могут присутствовать и жидкие частицы. Например, дым при неполном сгорании топлива содержит капельки влаги и смолы; в некоторых видах дыма происходит постепенное превращение жидких частиц в кристаллические при их переохлаждении.

Пыль представляет собой аэродисперсную систему с газообразной дисперсионной средой и твердой дисперсной фазой, состоящей из частиц широкого диапазона размеров, в основном диспергационного происхождения.

Туманами называются аэрозоли, состоящие из смеси газа и пара с капельками конденсата этого пара.

В воздухе промышленных городов содержатся частицы различного происхождения и такой аэрозоль трудно отнести к какому-нибудь одному типу. Особенно опасны для здоровья человека аэрозоли, получившие название «смог» от двух английских слов: smoke (дым) и fog (туман).

Многие свойства аэрозолей зависят от их дисперсности. В зависимости от дисперсности частиц аэрозоли принято делить на три типа: высокодисперсные с диаметром частиц от 10-3 до 1 мкм; тонкодисперсные с диаметром частиц 1 - 10 мкм; грубодисперсные с диаметром частиц от 20 до 100 мкм.

Каждому из типов присущи некоторые одинаковые свойства.

По этому же принципу аэровзвеси делятся на тонкие с частицами от 0,2 до 1 мм и грубые с частицами более 1 мм.

Грубые аэровзвеси менее устойчивы, для их осаждения не требуется больших затрат, тонкие, наоборот, более устойчивы.

Для того, чтобы показать характерные особенности аэродисперсной системы, рассмотрим основные свойства сплошной и дисперсной фаз многофазных систем в отдельности.

1.2 Основные положения гидродинамики

газового потока

Промышленные газы и воздух, содержащие взвешенные твердые или жидкие частицы, представляют собой двухфазные системы, состоящие из непрерывной (сплошной) среды и дисперсной фазы. Сплошной фазой в данном случае являются газы, дисперсной - твердые частицы или капельки жидкости. Подобные двухфазные системы получили название аэродисперсных систем или аэрозолей.

Вопросы гидродинамики газового потока изложены в целом ряде фундаментальных монографий, поэтому ограничимся лишь

самыми основными положениями, необходимыми для последующего изложения [2].

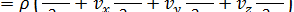

Теория движения газового потока базируется на двух основных уравнениях гидродинамики: уравнении неразрывности движения и динамическом уравнении движения несжимаемой жидкости (уравнении Навье - Стокса).

Уравнение неразрывности (сплошности) потока:

где ρ- плотность среды (газов), кг/м3; τ- продолжительность, с; υ- скорость газа (среды), м/с; х, у, z-направление осей координат.

Представляет собой выражение закона сохранения энергии, согласно которому изменение массы определенного элементарного объема газов компенсируется соответствующим изменением его плотности (  ). Для обычно рассматриваемого на практике случая установившегося движения

). Для обычно рассматриваемого на практике случая установившегося движения  = 0 и уравнение (1.1) существенно упрощается.

= 0 и уравнение (1.1) существенно упрощается.

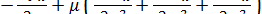

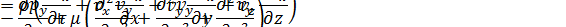

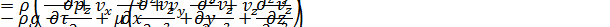

Второе основное уравнение гидродинамики, уравнение Навье- Стокса, определяет систему сил, действующих в жидкости (газе), и по направлениям осей координат для элементарного объема жидкости (рис. 1) может быть представлено в виде:

(1.2)

где  - давление в рассматриваемой точке потока, Па; μ- динамическая вязкость среды (газов), Па·с.

- давление в рассматриваемой точке потока, Па; μ- динамическая вязкость среды (газов), Па·с.

Анализ уравнения (1.2) показывает, что оно учитывает действие четырех сил: тяжести, давления, внутреннего трения (вязкости) и инерции. Сила тяжести (ρg) представляет собой внешний фактор, а остальные силы - результат действия окружающей среды на выделенный элементарный объем.

Дифференциальные уравнения (1.1) и (1.2) характеризуют внутренний механизм процесса, устанавливают взаимосвязь между физическими условиями процесса и изменениями этих условий во времени. Однако дифференциальные уравнения не учитывают внешних воздействий на систему, и поэтому должны быть дополнены граничными условиями, характеризующими взаимодействие системы с внешней средой.

Рисунок1.1 - К выводу уравнения Навье-Стокса.

При обтекании газами твердых тел в непосредственной близости к их поверхности образуется неподвижный слой. Хотя толщина этого слоя очень мала (всего несколько молекулярных слоев), он оказывает существенное влияние на течение. Принято считать, что граничным условием при обтекании движущейся средой всех твердых поверхностей является равенство υгп = 0 (где υгп- скорость газов на поверхности тела).

На границе раздела двух фаз газ - жидкость скорость не должна установиться равной нулю, но выполняются следующие граничные условия:

1) тангенциальная слагающая скорости υт непрерывна, υгт= υжт(индексы «г» и «ж» относятся к газу и жидкости);

2) нормальная слагающая скорости равна нулю: υгн = υжт = 0.

3) силы, с которыми жидкость и газы действуют друг на друга, равны и противоположны по направлению.

Наряду с граничными условиями для характеристики состояния системы в начальный момент процесса приводятся начальные условия.

Граничные и начальные условия в совокупности представляют собой краевые условия, выделяющие пространственно-временную область, в которой рассматривается процесс, и обеспечивающие единственность решения задачи.

Уравнения (1.1) и (1.2) фактически образуют систему с двумя неизвестными υги ρ. Решить подобную систему в общем виде весьма трудно. Приближенное решение удается получить только в отдельных случаях, когда идут по пути упрощений уравнений с учетом конкретно поставленной задачи. Многие важные результаты при решении практических задач гидродинамики были получены благодаря применению методов теории подобия [3].

В результате подобного преобразования дифференциальные уравнения движения тазового потока могут быть заменены критериальным уравнением

(1.3)

(1.3)

где  /

/  - критерий Фруда, характеризующий отношение силы инерции к силе тяжести;

- критерий Фруда, характеризующий отношение силы инерции к силе тяжести;  - определяющий линейный параметр, м;

- определяющий линейный параметр, м;  /

/  критерий Эйлера, характеризующий отношение силы давления к силе инерции (

критерий Эйлера, характеризующий отношение силы давления к силе инерции (  - перепад давления, Па; ρг- плотность газов, кг/м3);

- перепад давления, Па; ρг- плотность газов, кг/м3);  /

/  - критерий Рейнольдса, характеризующий отношение cилы инерции к силе трения μг- динамическая вязкость газов, Па·с).

- критерий Рейнольдса, характеризующий отношение cилы инерции к силе трения μг- динамическая вязкость газов, Па·с).

Вид функциональной связи между критериями в уравнении (1.3) устанавливается опытным путем, причем критерий  , включающий в себя переменную

, включающий в себя переменную  , не является определяющим и находится в результате решения уравнения (1.3). Критерий

, не является определяющим и находится в результате решения уравнения (1.3). Критерий  играет важную роль, когда на движение потока оказывают существенное влияние гравитационные силы. При решении многих практических задач оказывается, что действие силы тяжести весьма незначительно, и им можно пренебречь. Практически сила тяжести не учитывается и в общем случае вынужденного движения газового потока, т. е. как бы происходит вырождение критерия

играет важную роль, когда на движение потока оказывают существенное влияние гравитационные силы. При решении многих практических задач оказывается, что действие силы тяжести весьма незначительно, и им можно пренебречь. Практически сила тяжести не учитывается и в общем случае вынужденного движения газового потока, т. е. как бы происходит вырождение критерия  , и он выпадает из числа аргументов уравнения (1.3).

, и он выпадает из числа аргументов уравнения (1.3).

Важнейшей характеристикой процесса движения газового потока является критерий  . При малых значениях критерия

. При малых значениях критерия  преобладают силы трения и наблюдается устойчивое ламинарное течение газа - газовый поток движется вдоль стенок, определяющих направление потока. С ростом критерия

преобладают силы трения и наблюдается устойчивое ламинарное течение газа - газовый поток движется вдоль стенок, определяющих направление потока. С ростом критерия  ламинарный режим постепенно теряет устойчивость и при некотором критическом значении

ламинарный режим постепенно теряет устойчивость и при некотором критическом значении  переходит в турбулентный. В турбулентном режиме отдельные массы газов могут перемещаться в любом направлении, в том числе в направлении стенки и в направлении обтекаемого потоком тела.

переходит в турбулентный. В турбулентном режиме отдельные массы газов могут перемещаться в любом направлении, в том числе в направлении стенки и в направлении обтекаемого потоком тела.

Турбулентное течение жидкости. Автомодельный режим. Истинное значение любой величины для конкретного момента движения в данной точке при турбулентном режиме представляет собой сумму величин, характеризующих основное и пульсационное течения.

Турбулентные пульсации определяются как их скоростью, так и масштабом движения. Самые быстрые пульсации имеют наибольший масштаб. Так, при движении в трубе масштаб наибольших пульсаций совпадает с диаметром трубы. Величина пульсаций оценивается критерием  =υλλ/νг (где υλ- скорость пульсаций; λ - масштаб движения; νг- кинематическая вязкость газов, м2/с). У крупномасштабных пульсаций значение величины

=υλλ/νг (где υλ- скорость пульсаций; λ - масштаб движения; νг- кинематическая вязкость газов, м2/с). У крупномасштабных пульсаций значение величины  совпадает со значением величины

совпадает со значением величины  для потока в целом, т. е. скорость пульсаций υλравна средней скорости движения потока υг, а масштабный фактор λ≈

для потока в целом, т. е. скорость пульсаций υλравна средней скорости движения потока υг, а масштабный фактор λ≈  (при движении по трубе диаметром Dтp фактор λ = Dтp) и вязкие силы не оказывают никакого влияния на движение потока.

(при движении по трубе диаметром Dтp фактор λ = Dтp) и вязкие силы не оказывают никакого влияния на движение потока.

Мелкомасштабные пульсации возникают в результате наложений крупномасштабных пульсаций. При некотором значении λ = λ0  = λ0υλ0/νг становится равным единице, и вязкие силы начинают влиять на характер движения.

= λ0υλ0/νг становится равным единице, и вязкие силы начинают влиять на характер движения.

Турбулентный поток может быть охарактеризован некоторой константой εп, выражающей величину потери энергии(в Дж за 1 с в единице объема)

Многие важные зависимости, применяемые в механике аэрозолей и связанные с турбулентным движением газового потока, содержат величину отношения  /ρг, которая обозначается через

/ρг, которая обозначается через  и измеряется в м2/с3.

и измеряется в м2/с3.

Скорость мелкомасштабных пульсаций (λ<<  ) в газовом объеме, т. е. вдали от стенок, при невязком характере движения (λ>>λ0) может быть определена из выражения

) в газовом объеме, т. е. вдали от стенок, при невязком характере движения (λ>>λ0) может быть определена из выражения

Уменьшению скорости и масштаба пульсаций соответствует уменьшение числа Reλ по закону

Откуда масштабλ0, при котором  =1, будет соответственно равен

=1, будет соответственно равен

Начиная с λ = λ0движение газов принимает вязкий характер, и турбулентные пульсации масштаба λ≤λ0постепенно затухают.

При движении газового потока вдоль стенки на расстоянии zот нее средняя скорость потока может быть найдена по формуле, предложенной Прандтлем:

где υz-средняя скорость потока на расстоянии zот стенки, м/с; υ* -характерная для данного потока скорость турбулентных пульсаций, м/с.

В гладких трубах при  <105 величина υ* может быть найдена из выражения:

<105 величина υ* может быть найдена из выражения:

(1.9)

(1.9)

На весьма малом расстоянии от стенки, где имеется вязкий подслой (пограничный слой) толщиной δ0 эта формула неприменима.

Движение газового потока в пылеуловителях обычно протекает при больших значениях критерия  и носит турбулентный характер. При турбулентном режиме соблюдается зависимость

и носит турбулентный характер. При турбулентном режиме соблюдается зависимость

ζ =  (1.10)

(1.10)

где ζ- коэффициент гидравлического сопротивления; А,  - постоянные.

- постоянные.

С увеличением влияния инерционных сил [3] происходит уменьшение показателя степени у критерия  , причем, чем интенсивней турбулентность потока, тем меньше величина n. Так, для турбулентного движения в трубах при

, причем, чем интенсивней турбулентность потока, тем меньше величина n. Так, для турбулентного движения в трубах при  =104-105

=104-105  =0,25; при 105<

=0,25; при 105<  <106

<106  =0,21 и т. д. Дальнейшее развитие турбулентности приводит к постепенному вырождению критерия

=0,21 и т. д. Дальнейшее развитие турбулентности приводит к постепенному вырождению критерия  , когда он выпадает из числа аргументов критериального уравнения (1.3). В этом случае при совершенно произвольном выборе параметров (размера, скорости, плотности и вязкости потока) и тождественности краевых условий характер движения остается подобным, а само движение становится автомодельным (режим развитой турбулентности). Эта область движения характеризуется «квадратичным законом» сопротивления (ζ = const).

, когда он выпадает из числа аргументов критериального уравнения (1.3). В этом случае при совершенно произвольном выборе параметров (размера, скорости, плотности и вязкости потока) и тождественности краевых условий характер движения остается подобным, а само движение становится автомодельным (режим развитой турбулентности). Эта область движения характеризуется «квадратичным законом» сопротивления (ζ = const).

Вследствие трения в газовом потоке вокруг обтекаемого тела или у стенки, вдоль которой он движется, образуется пограничный слой. За толщину пограничного слоя δ0 принимается толщина слоя газов, в котором происходит изменение скорости движения от 0 до характерной для потока величины υг.

Исключительно важную роль играет пограничный слой при турбулентном движении. Однако до настоящего времени нет единого подхода к оценке характера движения в нем. Распределение скоростей в турбулентном пограничном слое может быть определено из выражения

а сама толщина слоя - из выражения

В пограничном слое движение газового потока строго ламинарно. Ввиду отсутствия турбулентных пульсаций перенос вещества осуществляется в нем преимущественно за счет молекулярной диффузии.

В пограничном слое турбулентные пульсации не исчезают внезапно, а постепенно затухают, приближаясь к поверхности стенки (или обтекаемого тела).

При z<δ0 поток вещества, переносимый турбулентными пульсациями, меньше, чем поток, переносимый за счет молекулярной диффузии. Тем не менее наличие турбулентных пульсаций в пограничном слое играет важную роль при переносе вещества к твердой поверхности. В диффузионном подслое толщиной δд (δ0>>δд), который находится у стенки, молекулярная диффузия полностью преобладает над турбулентной. На границе диффузионного подслоя совпадают коэффициенты турбулентной и молекулярной диффузии. Величина диффузионного подслоя может быть найдена из выражения

где  =νг/D- критерий Шмидта; D- коэффициент молекулярной (тепловой) диффузии, м2/с.

=νг/D- критерий Шмидта; D- коэффициент молекулярной (тепловой) диффузии, м2/с.

При обтекании тел, имеющих значительную кривизну (сфера, цилиндр и т. п.), картина образования пограничного слоя имеет довольно сложный характер. Так, в случае обтекания цилиндра на фронтальной его части образуется пограничный слой, аналогичный слою, образующемуся на плоской стенке. Однако переменные величины скорости и давления газового потока, движущегося вокруг цилиндра (вне пограничного слоя), приводят к отрыву газовых струй от поверхности. Скорость газов минимальная в передней точке (точке набегания), плавно нарастает до экваториальной плоскости, а затем снова уменьшается. Давление же газов изменяется от максимума в точке набегания до минимума в экваториальном сечении с последующим возрастанием в «кормовой части» цилиндра. Поэтому в передней части цилиндра газы в пограничном слое движутся в направлении градиента давления, в задней части - в направлении, противоположном градиенту давления. Градиент давления тормозит медленно движущиеся слои газов в прилегающем к обтекаемому телу слою, и в некоторой точке за экваториальной плоскостью противодавление полностью затормозит газовый поток у поверхности. Ниже этой точки вблизи стенки возникает возвратное движение газов, слои газов из пограничного слоя оттесняются от поверхности тела. Оторвавшийся пограничный слой в виде вихря движется в общем газовом потоке. Отрыв вихрей начинается при значениях критерия Рейнольдса для обтекаемого тела  = υг

= υг  /νггде

/νггде  - характерный линейный параметр обтекаемого тела; для шара и цилиндра - их диаметр) порядка 20, а при значениях

- характерный линейный параметр обтекаемого тела; для шара и цилиндра - их диаметр) порядка 20, а при значениях  порядка 100 - 300 движение газов за точкой отрыва турбулизуется.

порядка 100 - 300 движение газов за точкой отрыва турбулизуется.

Основные свойства взвешенных частиц

Способы образования и анализ свойств частиц подробно рассмотрены в ряде монографий, поэтому ограничимся лишь рассмотрением основных свойств взвешенных частиц[2].

Плотность частиц. Различают истинную, насыпную и кажущуюся плотности. Насыпная плотность (в отличие от истинной) учитывает воздушную прослойку между частицами пыли. При слеживании насыпная плотность возрастает в 1,2 - 1,5 раза. Кажущаяся плотность представляет собой отношение массы частицы к занимаемому ею объему, включая поры, пустоты и неровности. Гладкие монолитные, как и первичные частицы имеют кажущуюся плотность, практически совпадающую с истинной. Снижение кажущейся плотности по отношению к истинной наблюдается у пылей, склонных к коагуляции или спеканию первичных частиц, например у сажи, оксидов цветных металлов и др.

Дисперсность частиц.Размер частиц, пожалуй, является основным ее параметром, так как выбор пылеуловителя того или иного типа определяется, главным образом, дисперсным составом улавливаемой пыли.

В процессе коагуляции первичные частицы пыли объединяются в агломераты, т. е. укрупняются. Поэтому в технике газоочистки большое значение имеет так называемый стоксовский размер, представляющий собой диаметр сферической частицы, имеющей такую же скорость осаждения (седиментации), как и данная несферическая частица или агрегат.

Дисперсный состав пыли можно представить в виде содержания по числу или по массе частиц различных фракций. Фракцией называют относительную долю частиц, размеры которых находятся в определенном интервале значений, принятых в качестве нижнего и верхнего пределов.

Наиболее удобным является графическое изображение дисперсного состава пыли в виде интегральных кривых. Большинство промышленных пылей подчиняется нормально-логарифмическому закону распределения частиц по размерам. Важным свойством нормально-логарифмического распределения частиц по размерам является тот факт, что, если подобный вид распределения получен относительно числа частиц, то он сохраняется и относительно их распределения по массе.

Помимо стоксовского диаметра частиц в технике пылеулавливания используется так называемый аэродинамический диаметр частицы  , характеризующий диаметр сферы, скорость осаждения (седиментации) которой соответствует скорости осаждения частицы плотностью 1000 кг/м3.Иногда размер частиц характеризуют скоростью витания υc(в м/с), которая представляет собой скорость свободного падения частиц в неподвижном воздухе. Номограмма для определения стоксовского диаметра частиц по скорости их витания приведена на рис. 1.2.

, характеризующий диаметр сферы, скорость осаждения (седиментации) которой соответствует скорости осаждения частицы плотностью 1000 кг/м3.Иногда размер частиц характеризуют скоростью витания υc(в м/с), которая представляет собой скорость свободного падения частиц в неподвижном воздухе. Номограмма для определения стоксовского диаметра частиц по скорости их витания приведена на рис. 1.2.

Рисунок 1.2 - Номограмма для определения скорости витания в воздухе частиц пыли размером 2-100 мкм.

Адгезионные свойства частиц.Адгезионные свойства частиц определяют их склонность к слипаемости. Повышенная слипаемость частиц пыли может привести к частичному или полному забиванию пылеулавливающих аппаратов улавливаемым продуктом. Поэтому для многих пылеулавливающих аппаратов установлены определенные границы применимости в зависимости от слипаемости улавливаемой пыли.

Чем меньше размер частицы пыли, тем легче они прилипают к поверхности аппарата. Пыли, у которых 60-70% частиц имеют диаметр меньше -10 мкм, ведут себя как слипающиеся, хотя те же пыли с размером частиц более 10 мкм обладают хорошей сыпучестью. Ниже приведено ориентировочное разделение пылей по степени слипаемости на четыре группы:

| Характеристика пыли | Наименование пыли |

| Неслипающиеся | Сухая шлаковая пыль; кварцевая пыль(сухой песок); сухая глина |

| Слабослипающиеся | Летучая зола, содержащая много несгоревших продуктов; коксовая пыль; магнезитовая сухая пыль; сланцевая зола; апатитовая сухая пыль; доменная пыль; колошниковая пыль |

| Среднеслипающиеся | Летучая зола без недожога; торфяная зола; торфяная пыль; влажная магнезитовая пыль; металлическая пыль; колчеданы, оксиды свинца, цинка и олова; сухой цемент; сажа; сухое молоко; мучная пыль; опилки |

| Сильнослипающиеся | Цементная пыль, выделенная из влажного воздуха; гипсовая и алебастровая пыль; нитрофоска; двойной суперфосфат; клинкерная пыль; содержащая соли натрия; волокнистые пыли (асбест, хлопок, шерсть); все пыли с размерами частиц менее 10мкм |

Со слипаемостью тесно связана другая характеристика пыли - ее сыпучесть. Сыпучесть пыли оценивается по углу естественного откоса, который принимает пыль в свеженасыпанном состоянии. Эта величина определяет характер движения пыли в бункерах и течках пылеулавливающих установок.

Абразивность частиц.Абразивность пыли характеризует интенсивность износа металла при одинаковых скоростях газов и концентрациях пыли. Она зависит от твердости, формы, размера и плотности частиц. Абразивность улавливаемой пыли учитывается при выборе скорости запыленных газов, толщины стенок аппаратов и газоходов, а также при выборе для них облицовочных материалов.

Смачиваемость частицводой оказывает определенное влияние на эффективность мокрых пылеуловителей, особенно при работе с рециркуляцией. Гладкие частицы смачиваются лучше, чем частицы с неровной поверхностью. Это объясняется тем, что последние в большей степени оказываются покрытыми абсорбированной газовой оболочкой, затрудняющей смачивание.

По характеру смачивания все твердые тела разделяют на три основные группы:

1) гидрофильные материалы, которые хорошо смачиваются водой (кальций, кварц, большинство силикатов и окисленных минералов, галогениды щелочных металлов);

2) гидрофобные материалы, которые плохо смачиваются водой (графит, уголь, сера);

3)абсолютно гидрофобные тела (парафин, тефлон, битумы).

Гигроскопичность и растворимость частиц.Эти свойства частиц определяются прежде всего их химическим составом, а также размером, формой и степенью шероховатости поверхности частиц. Гигроскопичность и растворимость частиц способствуют их улавливанию в аппаратах мокрого типа.

Удельное электрическое сопротивление слоя пыли.Величина удельного электрического сопротивления (УЭС) слоя частиц пыли зависит от свойств отдельных частиц (от поверхностной и внутренней электропроводности, формы и размеров частиц), а также от структуры слоя и параметров газового потока. Она оказывает существенное влияние на работу электрофильтров. Зависимость удельного электрического сопротивления от температуры и влажности газов используется при кондиционировании запыленных газов перед электрофильтрами.

В зависимости от удельного электрического сопротивления пыли делятся на три группы.

Первая группа - низкоомные пыли с удельным электрическим сопротивлением слоя ниже 104 Ом·см. При осаждении на электроде частицы пыли этой группы мгновенно разряжаются, что может привести ко вторичному уносу.

Вторая группа - пыли с удельным электрическим сопротивлением слоя от 104 до 1010 Ом·см. Эти пыли хорошо улавливаются в электрофильтре, так как при осаждении на электроде разрядка частиц происходит не сразу, а в течение определенного времени, необходимого для накопления слоя.

Третья группа - пыли с удельным электрическим сопротивлением слоя выше 1010-1013 Ом·см. Улавливание пылей этой группы в процессе электрической очистки газов представляет большие трудности. Частицы подобной пыли образуют при осаждении на электроде пористый изолирующий слой. При повышении некоторого критического значения напряженности электрического поля происходит электрический пробой пористого слоя с образованием тонкого канала, заполненного положительными ионами. Этот канал выполняет роль острия, на котором возникает мощный обратный коронный разряд, действующий навстречу основному, что приводит к резкому снижению эффективности электрофильтра.

Электрическая заряженность частиц.Знак заряда частиц зависит от способа их образования, химического состава, а также свойств веществ, с которыми они соприкасаются. Электрическая заряженность частиц оказывает влияние на их поведение в газоходах и эффективность улавливания в газоочистных аппаратах (мокрых пылеуловителях, фильтрах и др.). Кроме того, электрическая заряженность частиц влияет на взрывоопасность и адгезионные свойства частиц. Так, например [4], в бункерах электрофильтров свежеуловленная пыль, сохраняя заряд, имеет угол естественного откоса, близкий к нулю, т. е. ведет себя почти как жидкость. Через несколько часов, с потерей частицами электрического заряда угол естественного откоса возрастает до 50°, а в отдельных случаях - до 90°.

Способность частиц пыли к самовозгоранию и образованию взрывоопасных смесей с воздухом.Горючая пыль вследствие сильно развитой поверхности контакта частиц с кислородом воздуха (порядка 1 м2/г) способна к самовозгоранию и образованию взрывчатых смесей с воздухом.

Интенсивность взрыва пыли зависит от ее химических и термических свойств, от размеров и формы частиц, их концентрации в воздухе, от влагосодержания и состава газов, размеров и температуры источника воспламенения и от относительного содержания инертной пыли.

При повышении температуры воспламенение иногда происходит самопроизвольно, при этом интенсивность и продолжительность горения могут быть различными. Плотные массы пылей горят более медленно, а рыхлые, особенно мелкая пыль, обычно быстро возгораются во всем объеме.

Способностью к воспламенению обладают некоторые пыли органических веществ, образующиеся при переработке зерна, красителей, пластмасс, волокон, а также пыли металлов, например Mg, А1 и Zn.

Минимальные взрывоопасные концентрации взвешенной ввоздухе пыли - примерно 20-500 г/м3 воздуха, максимальные - около 700-800 г/м3. Чем больше содержание кислорода в газовой смеси, тем вероятнее взрыв и больше его сила; при содержании кислорода менее 16% пылевое облако не взрывается.

1.4 Классификация промышленных

пылеуловителей и оценка их эффективности

В технике пылеулавливания применяется большое число аппаратов, отличающихся друг от друга как по конструкции, так и по принципу осаждения взвешенных частиц. По способу улавливания пыли их обычно подразделяют на аппараты сухой, мокрой и электрической очистки газов.

В основе работы сухих пылеуловителей лежат гравитационные, инерционные и центробежные механизмы осаждения. Самостоятельную группу аппаратов сухой очистки составляют пылеуловители фильтрационного действия. В основе работы мокрых пылеуловителей лежит контакт запыленных газов с промывной жидкостью, при этом осаждение частиц происходит на капли, поверхность газовых пузырей или пленку жидкости. В электрофильтрах осаждение частиц пыли происходит за счет сообщения им электрического заряда.

Рисунок1.3 - Схема классификации пылеулавливающих аппаратов.

В качестве основы для классификации пылеулавливающих аппаратов воспользуемся несколько измененной схемой (рис. 1.3), предложенной Старком [5].

Приведенная на рис. 1.3классификация пылеуловителей не претендует на абсолютность, так как существует значительное число аппаратов, работа которых, основана на совмещении различных принципов осаждения. Так, например, волокнистый фильтр при улавливании туманов может быть отнесен к категории мокрых пылеуловителей. То же самое можно сказать и о мокром электрофильтре. Поэтому данную классификацию следует рассматривать как условную, позволяющую тем не менее достаточно наглядно охватить абсолютное большинство существующих пылеуловителей.

Эффективность очистки газов (степень очистки, коэффициент полезного действия) обычно выражается отношением количества уловленного материала к количеству материала, поступившего в газоочистной аппарат с газовым потоком за определенный период времени.

Эффективность очистки в пылеулавливающих аппаратах определяют в основном весовым методом, рассчитывая ее несколькими способами[2].

1.Эффективность очистки ηможет быть определена по содержанию пыли в газах до поступления в газоочистной аппарат и на

выходе из него:

где  - массовый расход частиц пыли (капель, тумана), содержащихся в газах, соответственно поступающих и выходящих из газоочистного аппарата, кг/с;

- массовый расход частиц пыли (капель, тумана), содержащихся в газах, соответственно поступающих и выходящих из газоочистного аппарата, кг/с;  - объемный расход газов[*], соответственно поступающих и выходящих из газоочистного аппарата, м3/с;

- объемный расход газов[*], соответственно поступающих и выходящих из газоочистного аппарата, м3/с;  - концентрация частиц в газах, соответственно поступающих и выходящих из газоочистного аппарата, кг/м3.

- концентрация частиц в газах, соответственно поступающих и выходящих из газоочистного аппарата, кг/м3.

Если объемный расход газов, проходящих через газоочистной аппарат, изменяется за счет подсоса воздуха, эффективность аппарата определяют в соответствии с объемным расходом воздуха при подсосе, исходя из концентрации какого-либо газового компонента, не вступающего в аппарате в реакции (обычно SО2 или СО2):

где Кп- коэффициент подсоса, равный отношению концентраций анализируемого газового компонента в газах (объемн.%) после и до аппарата.

2.Эффективность очистки может быть определена по концентрации пыли в газах до поступления в аппарат и количеству улов-

ленной пыли:

где  - количество уловленной пыли, кг/с.

- количество уловленной пыли, кг/с.

3.Эффективность по количеству уловленной аппаратом пыли

и концентрации пыли в газах, выходящих из аппарата:

4.Коэффициент очистки газов часто определяют по фракционной эффективности - степени очистки газов от частиц определенного размера. Фракционная эффективность очистки ηфвыражается формулой

где Ф',Ф" - содержание данной фракции в газах, соответственно начальное (на входе в фильтр) и конечное (на выходе из фильтра), %.

Зная фракционную степень очистки газов, можно определить общую степень очистки по формуле

Для расчета по формуле (24) могут быть ис

Дата добавления: 2017-09-01; просмотров: 3137;