Основы технологии уплотнения слоев дорожных одежд

Для обеспечения прочности, то есть свойства сопротивляться воздействию колес автомобилей и атмосферных факторов, материал каждого слоя дорожной одежды необходимо разровнять и уплотнить до требуемого уровня плотности. Укладываемые в процессе строительства автомобильной дороги дорожно-строительные материалы и полуфабрикаты (щебень, асфальто- и цементобетонные смеси) требуют эффективного уплотнения при помощи уплотняющих машин различного действия. В большинстве случаев уплотнение материала происходит в результате приложения к его поверхности циклической нагрузки, которая в течение одного цикла изменяется от минимума до максимума и затем снова до минимума. Через определенный промежуток времени цикл воздействия уплотняющей нагрузки повторяется.

В соответствии с циклическим изменением величины уплотняющей нагрузки изменяется уровень напряженного состояния уплотняемого материала. В процессе уплотнения циклической нагрузкой свойства уплотняемого материала (плотность, прочность, вязкость, упругость и др.) изменяются в течение одного и того же цикла и при переходе от цикла к циклу. Эффективность и степень уплотнения материала определяют по величине деформации объема уплотняемого материала.

Пластические сдвиги под действием нагрузки сначала происходят в отдельных зонах уплотняемого материала, а затем постепенно с увеличением времени действия нагрузки распространяются на больший его объем. Вследствие неоднородности свойств дорожно-строительных материалов процесс их уплотнения происходит неравномерно.

Асфальто- и цементобетонные смеси являются упруго-вязко-пластичными материалами и процесс их уплотнения зависит от скорости изменения напряженного состояния уплотняемого материала.

При уплотнении гравийных и щебеночных материалов под воздействием внешней нагрузки преодолеваются силы трения между неоднородными по объему и форме частицами материала и происходит их усиливание.

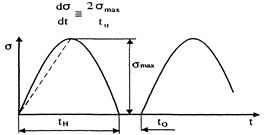

Под скоростью изменения напряженного состояния при циклической нагрузке (рис. 14.4) понимают скорость изменения напряжения во времени, которую приближенно можно определить по формуле:

(14.11)

(14.11)

Рис. 14.4. Характер изменения циклической нагрузки при уплотнении:

σ - напряжение; t - время; tн - время нагрузки; to - время «отдыха» материала

При приложении быстродействующей и часто повторяющейся нагрузки (например, при вибрации) к таким материалам, как бетонная смесь, возникает явление ее тиксотропного разжижения, которое повышает эффективность уплотнения смеси.

На процесс уплотнения дорожно-строительных материалов влияет большое количество разнообразных факторов: размер, форма, прочность и другие свойства минеральных частиц, то есть твердой фазы материала; количественное соотношение твердой, жидкой и газообразной фаз; физико-механические свойства многофазного материала в целом; максимальное напряжение, прикладываемое к поверхности уплотняемого материала, которое определяет напряженное состояние всего объема уплотняемого материала; время действия уплотняющей нагрузки и скорость изменения напряженного состояния уплотняемого материала в течение одного цикла нагружения; частота и число приложения уплотняющей циклической нагрузки.

Уплотнение является одной из основных технологических операций, от которой в значительной степени зависит работоспособность дорожной одежды, то есть ее сопротивляемость воздействию транспортных нагрузок и климатических факторов. Уплотнение осуществляют тремя методами: укаткой, трамбованием, виброуплотнением.

При укатке по поверхности уплотняемого слоя перекатывается металлический валец или пневматическое колесо, под действием силы тяжести которых в уплотняемом материала возникает остаточная деформация. По мере увеличения плотности материала эта деформация уменьшается, постепенно приближаясь к нулю. Дальнейшее повышение плотности материала может быть достигнуто за счет увеличения нагрузки на валец или пневматическое колесо. Уплотняющее действие зависит от массы катка, площади контакта рабочего органа с уплотняемым слоем, скорости движения катка и числа проходов катка по одному следу.

Трамбование осуществляют периодическим поднятием на определенную высоту массивного рабочего органа и его последующим свободным падением на поверхность уплотняемого материала. Для трамбования характерна большая глубина уплотняемой зоны. Трамбование применяют для уплотнения грунтов слоями большой толщины, а также при строительстве дорожной одежды. Так, например, трамбующий брус является одним из рабочих органов асфальтоукладчика, обеспечивающим предварительное уплотнение асфальтобетонной смеси с коэффициентом уплотнения до 0,91 [69].

Виброуплотнение - уплотнение с помощью вибрации, когда колеблющаяся масса сообщает кинетическую энергию частицам или зернам материала; уплотнение происходит за счет взаимного перемещения частиц материала с ускорениями, зависящими от крупности этих частиц. Наиболее эффективен вибрационный метод при уплотнении малосвязных материалов. Эффект уплотнения вибрированием зависит от амплитуды колебаний, их частоты, ускорения и массы вибровозбудителя. Существуют также комбинированные способы уплотнения, когда вибрирование сочетается с укаткой, трамбованием в вибрационных дорожных катках и вибротрамбующих машинах.

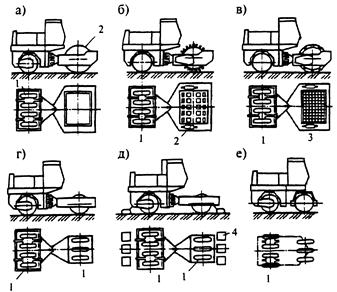

Для уплотнения слоев дорожной одежды широко применяют самоходные катки с гладкими вальцами, пневмоколесные и с комбинированными рабочими органами. Комбинированные катки (рис. 14.5) можно использовать для уплотнения различных материалов - грунтов, асфальтобетонных смесей, крупнообломочных каменных материалов.

Для уплотнения асфальтобетонных смесей применяют три типа уплотняющих машин: катки статического действия с гладкими вальцами и на пневматических шинах, катки вибрационного действия (виброкатки).

Широкое распространение получили самоходные гладковальцовые катки статического действия, которые просты по конструкции и надежны в эксплуатации. Они классифицируются по массе: на легкие 5-6 т; средние 8 т и тяжелые более 10 т. Качество работ по уплотнению асфальтобетонных смесей зависит от соблюдения рационального температурного режима (табл. 14.6) и рекомендуемых контактных давлений (табл. 14.7) на каждом этапе уплотнения: предварительном, промежуточном и заключительном [65].

Рис. 14.5. Универсальные самоходные двухвальцовые катки:

А - валец на пневмоходу - 1, гладкий - 2; б - на пневмоходу - 1 и кулачковый - 2; в - на пневмоходу - 1 и решетчатый - 3; г - на пневмоходу - 1; д - на пневмоходу - 1 и виброуплотнители - 4; е - на пневмоходу с жесткой рамой - 1

Таблица 14.6

Рекомендуемый температурный режим при уплотнении асфальтобетонных смесей

| Тип асфальто- бетонной смеси | Рекомендуемая температура уплотнения, °С | Рациональный температурный режим уплотнения слоя на различных этапах, °С | |||

| начальная | критическая | предварительном | промежуточном | заключительном | |

| А | 140-160 | 75-80 | От 140-145 до 120-125 | От 120-125 до 95-100 | От 95-100 до 75-80 |

| Б | 120-140 | 70-75 | От 125-130 до 105-110 | От 105-110 до 85-90 | От 85-90 до 70-75 |

| В | 110-130 | 60-65 | От 115-120 до 100-105 | От 100-105 до 80-85 | От 80-85 до 60-65 |

| Г | 120-140 | 70-75 | От 125-130 до 105-110 | От 105-110 до 80-90 | От 85-90 до 70-75 |

| Д | 100-120 | 60-65 | От 105-110 до 85-90 | От 85-90 до 70-75 | От 70-75 до 60-65 |

Таблица 14.7

Рекомендуемые контактные давления при поэтапном уплотнении

| Каток (этап уплотнения) | Границы этапов уплотнения | Коэффициент уплотнения смеси | Значения контактных давлений катков, МПа, для типов смесей | |

| А | В | |||

| Легкий | Начало | 0,7 | 0,50-0,55 | 0,40-045 |

| (предварительный) | Конец | 0,85 | 1,20-1,25 | 1,17-1,30 |

| Средний | Начало | 0,85 | 1,20-1,25 | 1,17-1,30 |

| (промежуточный) | конец | 0,92 | 1,65-1,80 | 1,50-1,10 |

| Тяжелый | Начало | 0,92 | 1,65-1,80 | 1,50-1,70 |

| (заключительный) | Конец | 1,0 | 2,80-3,10 | 2,60-2,90 |

Катки статического действия должны двигаться со скоростью 1,5-5 км/ч. При выполнении первых проходов принимается минимальная скорость движения 1,5-2,0 км/ч, на промежуточном этапе уплотнения 3-5 км/ч, и на заключительном 2-3 км/ч.

Катки на пневматических шинах чаще применяют на промежуточном этапе уплотнения асфальтобетонного слоя, иногда на предварительном и заключительном этапах. Уплотняющее воздействие катка на слой зависит от нагрузки на колесо, давления в шине и ее жесткости. Изменяя давление в шине, можно регулировать величину контактных давлений в зависимости от температурного состояния асфальтобетонной смеси и степени ее уплотнения.

Катки вибрационного действия (виброкатки) могут работать в трех режимах: статического воздействия на уплотняемый материал (вибраторы отключены), комплексного воздействия (один валец оказывает на материал статическое воздействие, а второй - вибрационное) и в вибрационном (вибраторы на обоих вальцах включены). Эффективность виброуплотнения определяется колеблющейся массой вальца, амплитудой и частотой колебания. Обычно величина амплитуды 0,2-0,8 мм, а частота колебаний 25-58 Гц. Величина амплитуды колебания зависит от толщины уплотняемого слоя. При уплотнении тонких слоев (4-6 см) рекомендуется работать на малых амплитудах. С увеличением толщины слоя следует повышать амплитуду колебания.

Частоту колебаний вибровальца назначают с учетом типа уплотняемой смеси, ее температуры и скорости движения катка. С увеличением содержания щебня в асфальтобетонной смеси, а также рабочей скорости виброкатка рекомендуется увеличивать частоту колебаний вальца. Рекомендуемые скорости движения виброкатков: на начальном этапе уплотнения - 3-5 км/ч, на промежуточном - 4-6 км/ч.

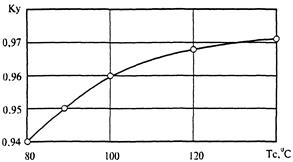

Уплотнение является одной из основных технологических операций, которая определяет качество покрытия. Достигаемая степень уплотнения зависит от температуры асфальтобетонной смеси в начале уплотнения при одном и том же количестве уплотняющих средств и одинаковом времени уплотнения (рис. 14.6).

В табл. 14.8 приведены рекомендации по выбору машин для уплотнения слоев дорожной одежды из каменных материалов разной прочности.

Рис. 14.6. График зависимости коэффициента уплотнения Ку от температуры асфальтобетонной смеси Тс в начале уплотнения

Таблица 14.8

Техническая характеристика катков для уплотнения слоев дорожной одежды из каменных материалов

| Период уплотнения | Класс прочности материала | ||||

| очень прочный | прочный | средней прочности | слабый | очень слабый | |

| Первый - обжимка россыпи, выравнивание поверхностного слоя | ДУ-47Б, ДУ-55 (0,2-0,3); ДУ-52 (0,2-0,3) | ДУ-47Б, ДУ-55 (0,2-0,3); ДУ-52 (0,2-0,3) | ДУ-47Б, ДУ-55 (0,2-0,3); ДУ-52 (0,2-0,3) | ДУ-47Б, ДУ-55 (0,2-0,3) | ДУ-47Б, ДУ-55 (0,2-0,3) |

| Второй (после поливки водой) - упрочнение до жесткости | ДУ-47Б с вибратором (0,8-1,0); ДУ-52 (0,8-1,0); ДУ-48Б | ДУ-47Б с вибратором; ДУ-55 (0,6-0,8); ДУ-52 с вибратором (0,6-0,8); ДУ-48Б | ДУ-47Б с вибратором; ДУ-55 (0,6-0,8), ДУ-52 с вибратором (0,6-0,8) | ДУ-47Б с вибратором; ДУ-55 (0,4-0,6); ДУ-52 (0,4-0,6) | ДУ-47Б, ДУ-55 (0,2-0,3) |

| Третий (после поливки водой) - образование плотной коры за счет расклинивания мелким щебнем (расклинцовка) | ДУ-48Б, ДУ-49А | ДУ-48Б (0,3-0,8); ДУ-49Б | ДУ-49А | ДУ-47Б | ДУ-47Б |

Примечания: 1. В скобках указано рекомендуемое давление воздуха в шинах (МПа).

2. Техническая характеристика катков: ДУ-55 - самоходный пневмоколесный, масса 20 т, линейное давление 750 Н/см, второй валец вибрационный, давление в шинах 0,3-0,8 МПа; ДУ-47Б - каток вибрационный двухвальцовый с гладкими вальцами, масса 6-8 т, линейное давление 40 Н/см; ДУ-49А, ДУ-49Б - трехвальцовый статический, вальцы гладкие, масса 11-18 т, линейное давление 350 Н/см; ДУ-48Б - трехвальцовый статический пневмоколесный, масса 16 т.

Дата добавления: 2021-09-07; просмотров: 542;