Производство работ должно фиксироваться в журналах работ. Технология устройства анкеров

Анкерные устройства предназначены для передачи выдергивающих усилий на грунтовый массив с целью обеспечения устойчивости и несущей способности стен. Устройство анкеров осуществляют при глубине возводимого сооружения более 10 м. Как правило, они располагаются несколькими ярусами на высоте каждого этажа. Анкеры выполняют линейными, имеющими единую продольную ось и рабочую зону в виде уширения на его конечной части.

Их несущая способность обеспечивается за счет сил сопротивления сдвигу, возникающих по контакту боковой поверхности рабочей части и массива грунта.

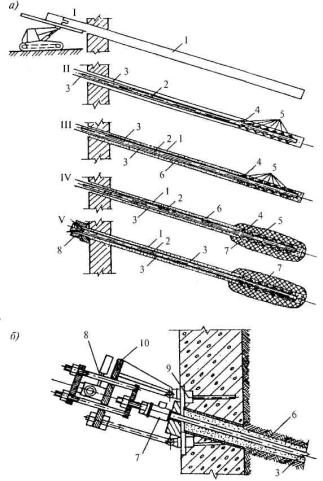

Наибольшее распространение получили буроинъекционные анкеры. Технология их устройства (рис. 14.36) состоит из: бурения скважины под заданным углом и расчетной длины, с установкой обсадной трубы; погружения манжетной трубы и анкерной тяги; подачи обойменного раствора; нагнетания цементного раствора с помощью инъектора, обеспечивающего уширенную часть анкера; натяжения анкера и блокировки его на стене.

Рис . 14.36. Технология устройства инъекционных анкеров НИИОСП (а) и механизм натяжения анкерной тяги (б)

I - бурение скважины; II - погружение манжетной трубы и анкерной тяги; III - подача обойменного раствора; IV - нагнетание цементного раствора с помощью инъектора; V - натяжение анкера и блокировка его на стене; 1 - скважина; 2 - манжетная труба; 3 - анкерная тяга из арматурных прядей (канатов); 4 - замок; 5 - манжеты; 6 - обойменный раствор; 7 - зона закрепленного грунта; 8 - гидравлический домкрат; 9 - анкеры; 10 - опорная площадка

В зависимости от конструктивного решения анкеров могут использоваться тяги в виде стальных канатов, пучков или стержневой арматуры.

Для ориентировочных расчетов диаметр зоны инъецирования определяется из зависимости, учитывающей коэффициент пористости грунта е , объем закачиваемого раствора v , длину зоны анкеровки l :

Зону инъецирования можно рассматривать как сплошной цилиндрический элемент с эффективным диаметром, определяемым объемом поглощенного раствора. Этот элемент по форме напоминает буронабивную сваю. Давление нагнетания в 1,5-2,0 МПа обеспечивает достаточно высокое сцепление анкера с грунтом.

Более эффективной является технология уширения анкерной части путем использования разрядно-импульсной технологии. При этом уплотненная зона анкера оценивается по объему мелкозернистой бетонной смеси, поглощенной в процессе электроимпульсной обработки.

Процесс натяжения анкеров осуществляется после набора прочности инъецированного раствора с помощью гидродомкрата ДГО-50. Степень натяжения контролируется манометром и тензодинамометром. После проектного натяжения осуществляются блокировка анкерной тяги и омоноличивание участка.

Технологические процессы устройства анкеров осуществляются по мере отрывки котлована. При достижении проектной отметки производятся разметка мест положения анкеров и выполнение комплекса технологических операций.

В качестве средств механизации используются мобильные малогабаритные буровые станции, обеспечивающие выбуривание скважин с устройством обсадки труб. Изменение параметров бурового снаряда позволяет выбуривать скважины проектных параметров по длине и углу наклона. Наиболее эффективными и надежными в работе являются буровые станки французской фирмы «Солетанж», «Зальцгиттер» ФРГ и др.

При значительных размерах сооружения процесс устройства анкеров может быть совмещен с отрывкой котлована. При этом технологические процессы выполняются на захватках, что исключает их взаимное влияние.

В условиях плотной застройки использование анкерных систем в ряде случаев затруднено ввиду наличия подземных сетей, коллекторов и других сооружений. Поэтому в большинстве случаев устойчивость ограждающих стенок обеспечивается установкой расстрелов, распоров, подкосов на обвязочных поясах по мере разработки грунта (рис. 14.37).

Рис 14.37. Размещение распорных систем для обеспечения устойчивости стен, возводимых по методу «стена в грунте»

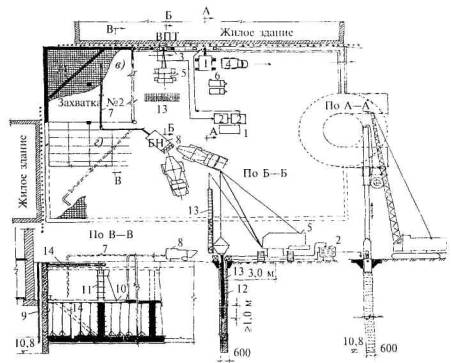

Технологическая схема комплекса работ по возведению 2-ярусной подземной автостоянки между жилыми зданиями приведена на рис. 14.38. Она включает цикл работ по устройству разделительной стенки в области примыкания «стена в грунте» к фундаментам; разработке грунта грейферным экскаватором под слоем бентонитового раствора короткими захватками с формированием и бетонированием стен; устройству распорных систем по мере отрывки котлована; устройству монолитной фундаментной плиты; поярусной встроенной системы из монолитного железобетона и др. видов строительно-монтажных работ.

Для производства работ используется комплекс строительных машин и оборудования: грейферный экскаватор, кран на гусеничном ходу, автосамосвалы, прицепные бетононасосы, щитовая опалубочная система для возведения встроенного каркаса, оборудование глинистого хозяйства и др.

Рис . 14.38. Технологическая схема производства работ по устройству заглубленных сооружений методом «стена в грунте»*

а - разработка траншей под слоем глинистого раствора; б - армирование и бетонирование траншей; в - устройство монолитной фундаментной плиты; г - опалубочные, арматурные и бетонные работы при возведении колонн и безбалочных перекрытий; 1 - штанговый экскаватор с грейферным ковшом; 2 - емкости для глинистого раствора; 3 - разделительный элемент; 4 - автосамосвал; 5 - кран для монтажа армо-каркасов и подачи бетонной смеси методом ВПТ; 6 - бункеры для приема бетонной смеси; 7 ,8 - бетононасос с бетоноводом; 9 - разделительная стенка из бурозавинчивающихся свай; 10 - опалубка перекрытия; 11 - опалубка колонн; 12 - бетонолитная труба; 13 - армокаркас; 14 - распорный элемент

* Разработка грунта котлована условно не показана.

Дата добавления: 2021-09-07; просмотров: 520;