КЛАССИФИКАЦИЯ И СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

§2.1. Классификация СтМ

Итак, на прошлой лекции мы обсудили предпосылки становления, состояние и перспективы развития строительного материаловедения (СМ). При этом выделили 4-е (условных) этапа в истории развития СМ, определяемых революционными изменениями в развитии человечества. Пришли к выводу, что мы, по всей видимости, находимся в конце III-го этапа, определяемого научно-технической революцией XIX-XX вв. (постиндустриальный период), и стоим у истоков IV-го – века информационных технологий (начинается » с 2010 г.).

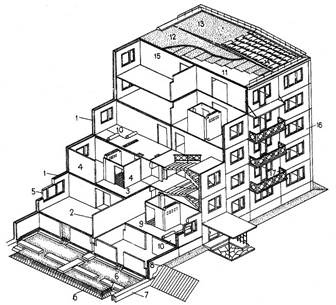

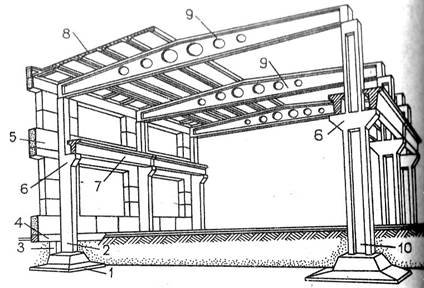

Рассмотрим классификацию строительных материалов (СтМ). Перед этим давайте внимательно посмотрим на всем знакомый нам объект – многоэтажный дом (рис. 2.1а), и менее знакомый фрагмент одноэтажного промышленного здания (рис. 2.1б).

| Рис. 2.1а. Конструктивная схема многоэтажного жилого дома (с названиями основных изделий и применяемых в них материалов) [2.1] 1 - наружная несущая стена (легкий бетон); 2 - то же внутренняя (тяжелый бетон); 3 - междуэтажное перекрытие (предварительно напряженный железобетон); 4 - перегородка (гипсобетон); 5 - оконный блок (дерево, полимер); 6 - основание (песчаный грунт); 7 - фундамент (железобетон); 8 - гидроизоляция (битумная мастика); 9, 10 - покрытия полов (керамическая плитка и теплозвукоизоляционный линолеум); 11 - пароизоляция (полимерная пленка); 12 - теплоизоляция (минеральная вата); 13 - стяжка (цементный раствор); 14 - мягкая кровля (рубероид); 15 - внутренняя отделка стен (бумажные обои); 16 - то же наружная (кремнийорганическая краска); 17 - ограждение балкона (листовой асбестоцемент) |

Обратим внимание, на рисунке указаны не только названия основных элементов (цифрами), но и из каких (в скобках) СтМ они изготовлены. Надеюсь, вас поражает многообразие материалов и изделий? Но это ведь далеко не все – ведь они получены по какой-то технологии (которых в СМ более сотни), изготовлены из каких-то материалов (составляющих, компонентов), да и дом (а вариантов домов десятки) является только объектом жилищного строительства, а ведь есть еще промышленное строительство, есть транспорт – железнодорожный и автомобильный, и т.д.

| Рис. 2.1б. Фрагмент одноэтажного промышленного здания с каркасом из сборных железобетонных изделий 1 – фундаменты под колонны; 2 – колонны наружного ряда; 3 – подкладка; 4 – фундаментная балка; 5 – стеновые панели; 6 – консоли колонн; 7 – подкрановая балка; 8 – плиты покрытия; 9 – балки покрытия; 10 – внутренние колонны |

| Классификация (от лат. classis – разряд, класс и facio – делаю, раскладываю) – система соподчиненных понятий, используемых как средство для установления связей между этими понятиями и классами объектов, определяющая место объекта в системе, которое указывает на свойства этого объекта [2.1] |

Предварительно поясним ряд терминов. Под изделием будем подразумевать все, что при применении в строительстве не изменяет первоначальной геометрической формы, в противном случае это будет материал.

Простое изделие в ряде случаев называют “конструкцией”, а сложное (состоящее и из одного, но уникального изделия или множества, но простых) – зданием или сооружением. Для получения СтМ и изделий используются сырье (синоним – сырьевые материалы) и полуфабрикаты – продукция других производств.

Отметим отсутствие общепризнанной (подобно таблице Менделеева) классификации СтМ, которую целесообразно проводить в зависимости от поставленных целей. В учебных целях мы будем подразделять СтМ и изделия (СтМИ), получаемые на их основе, по двум признакам – по происхождению и назначению.

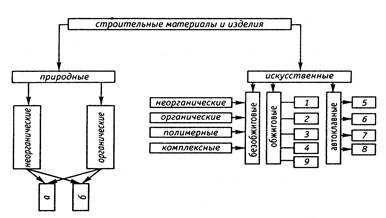

Классификация СтМИ по происхождению представлена на рис. 2.2.

2.2. Схема классификации СтМ по происхождению [2.2]:

1 - керамика; 2 - стекло; 3 - шлаки; 4 - каменные расплавы; 5 - кирпич; 6 - бетоны; 7 - асбестоцементные изделия; 8 - другие изделия; 9 - футеровочные материалы

а - материалы; б - изделия

Как видим, СтМ по происхождению подразделяют на природные и искусственные.

Природные СтМ образуются в естественных (природных) условиях и их получают из непосредственно из земных недр и лесных массивов в готовом виде (например, природные битумы и асфальты, камыш, солома и др.), путем изменения состояния (например, дроблением получают щебень, древесную щепу) или приданием рациональных размеров (например, пилением – камень, доски). При этом сохраняются их первоначальное строение и химический состав, в отличие от искусственных (не встречающихся в природе) СтМ, которые получают из природных материалов путем целенаправленного изменения, как правило, их первоначального строения и состава.

СтМИ какприродного, так и искусственного происхождения могут быть неорганическими и органическими.

Неорганические материалы – это соединения, образуемые всеми химическими элементами за исключением органических соединений углерода.

Органические материалы представляют большинство химических соединений углерода с другими элементами, в основном водородом.

Полимерами (органическими и неорганическими) называются вещества с большой молекулярной массой (³ 104), у которых молекулы состоят из одинаковых групп атомов – звеньев.

Кроме того, в зависимости от температурной обработки СтМ подразделяются на безобжиговые (t £ 100 оС, Р = 1 атм) и автоклавные (100 < t £ 200 оС, Р > 1 атм) – их затвердевание происходит в результате физико-химических превращений вяжущего вещества. Обжиговые СтМ получают удалением химически связанной воды (200 < t £ 900 оС, Р = 1 атм) или в процессе остывания жидких расплавов (t > 900 оС, Р = 1 атм).

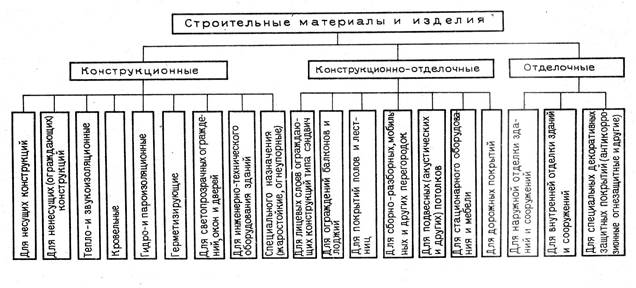

По назначению СтМ подразделяются на конструкционные, конструкционно-отделочные и отделочные (рис. 2.3).

Рис. 2.3. Классификация готовых СМ по их назначению [2.1]

§2.2. Требования к свойствам СтМ

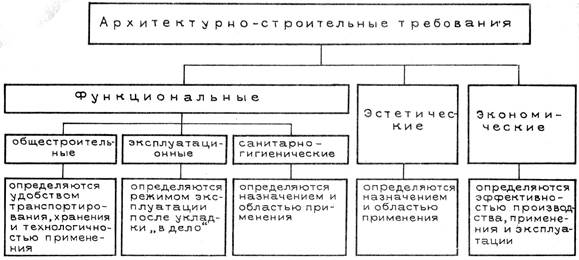

С одной стороны, свойства СтМИ определяют область их применения, с другой, условия эксплуатации зданий, сооружений и даже отдельных помещений и т.д., формируют требования к применяемым материалам. Так что первично? Кто правит балл (известно кто – дьявол)? Раньше у нас было так – что имеем, из того и строим, т.е. политику в области строительства диктовали производители. Сейчас с насыщением рынка различными СтМИ это уже прерогатива заказчика (в лице архитектора). В результате формируется сложный комплекс предъявляемых к СтМИ архитектурно-строительных требований, представленных на рис. 2.4.

Рис. 2.4. Классификация архитектурно-строительных требований к СтМИ [2.1]

Эти требования подразделяются на три группы: функциональные, эстетические и экономические.

В свою очередь среди функциональных можно выделить группы:

● общестроительных требований (определяются удобством транспортирования, хранения, технологичностью применения и др.);

● эксплуатационных требований (они определяют пригодность СтМИ к применению в данных условиях эксплуатации);

● санитарно-гигиенические требования (определяются в первую очередь экологичностью как в нормальных, так и экстремальных, например, при пожаре, условиях эксплуатации).

Эстетические требования к форме, цвету, рисунку и фактуре поверхности СтМИ также определяются их назначением и областью применения. Их соблюдение не только позволяет гармонично выполнить интерьер, но и создать в нем благоприятные светотехнические условия для отдыха и работы (известен случай за счет удачного интерьера резкого повышения оборота посетителей в одном из французских кафе – подобрали красный цвет интерьера!).

Экономические требования определяют технико-экономическую эффективность (ТЭЭ) разработки, производства и применения тех или иных СтМИ (это при цивилизованном рынке, а при диком – что хочу, то и ворочу). Обратим внимание, что само словосочетание “ТЭЭ” затрагивает два основных аспекта – технический и экономический.

Экономический аспект – в проектной практике основным документом, регламентирующим экономический аспект ТЭЭ является смета, составляемая по архитектурно-строительном проекту. Смета является неотъемлемым документом любого бизнес-плана на строительство того или иного объекта.

Технический аспект - определяется долговечностью строительных объектов, зависящей от стойкости (к воздействию влаги, низких температур, огня и т.д.) применяемых СтМИ в конкретных условиях эксплуатации. Необходимо назначать рациональные значения показателей стойкости – свойств СтМИ, так как их занижение приведет впоследствии к затратам на ремонт строительных объектов, а завышение – к неоправданным издержкам на изготовление СтМИ.

Так что же такое долговечность и как ее определять, раз она так важна?

Определение: под долговечностью понимают свойство строительного объекта (здания, сооружения или их отдельных элементов) сохранять при установленной системе технического обслуживания и ремонтов работоспособность до наступления предельного состояния, после которого дальнейшая его эксплуатация уже невозможна (1) или экономически нецелесообразна (2) [2.3].

Важное отступление. Обращаю ваше внимание, что долговечность мы связываем с объектом, а не с отдельным материалом! В данном случае принципиальная разница заключается в том, что объект эксплуатируется в различных, как правило, нестационарных условиях, а материал подвергается строго определенным воздействиям, оговоренных стандартами на методы испытания (ГОСТ-ми и ТУ).

Поэтому материал характеризуется стойкостью к каким либо отдельным воздействиям – влаги, мороза, тепла и т.д., и характеризуется он свойствами, соответственно, влагостойкостью, морозостойкостью, огнестойкостью и т.д.

Определение: показателем долговечности служит срок службы – продолжительность эксплуатации в годах от начала эксплуатации строительного объекта (с учетом ремонтов) до наступления его предельного состояния.

В курсе СМ мы будем изучать именно свойства материалов и изделий (свойства конструкций и сооружений изучаются другими дисциплинами).

Определение: свойство – характеристика материала (изделия), проявляющаяся в процессе его переработки, применения или эксплуатации.

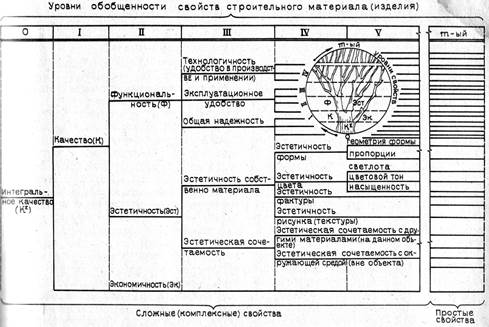

Будем подразделять свойства материала (изделия) на:

● простые (они не подлежат дальнейшему дроблению на еще более простые, например, масса изделия, его длина и др.);

● сложные (подлежат дальнейшему подразделению на еще более простые, например, среди эксплуатационных свойств можно указать не только ряд физических свойств СтМИ, но и к их цветовой гамме).

Будем различать также такие важные понятия как:

● качество – сложное свойство, являющееся совокупностью всех функциональных и эстетических свойств материала (изделия), обуславливающих его способность удовлетворять определенным требованиям в соответствии с его назначением;

● интегральное качество – наиболее сложное свойство материала (изделия), определяемое совокупностью его качества и экономичностью.

Введенные понятия позволяют качество любого материала или изделия, характеризующихся совокупностью отдельных свойств, представить в виде иерархической (многоуровневой) структуры – так называемого дерева свойств, представленного на рис. 2.5.

Как мы видим, дерево свойств венчает крона ветвей – простых свойств материала и изделий, изучение которых и является предметом изучения курса Строительного материаловедения.

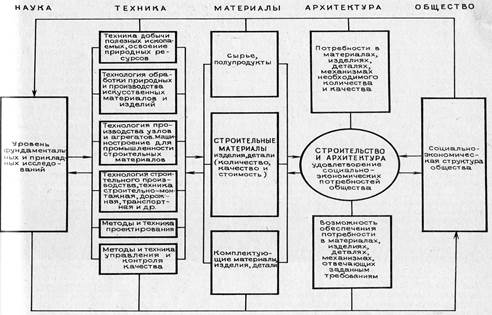

В заключение отметим, что отрасль производства СтМИ не является некой обособленной областью знаний, а находится в тесной связи с социально-экономическим уровнем общественного строя, степенью развития науки, техники, архитектуры, наконец, фундаментальной науки, сложность взаимодействия которых в некоторой степени отражает рис. 2.6.

Рис. 2.5 Принципиальная схема дерева свойств СтМИ [2.1]

Рис. 2.6. Блок-схема места и взаимосвязи СтМИ с наукой, техникой, архитектурой и обществом [2.1]

§2.3. Основные свойства СтМ

А) Физические свойства

Плотность – свойство материала, количественно характеризующее отношение его массы к занимаемому им объему.

Вопрос. Массы или веса материала? В чем принципиальная разница?

Различают истинную плотность материала r, определяемую без учета пустот и пор в нем, и среднюю плотность r0, учитывающей эти показатели.

Истинная плотность r определяется для материала в “абсолютно плотном” состоянии и равна массе в единице объема V материала:

r = m/V, (2.1)

где m – масса материала; V – занимаемый им объем.

Средняя плотность r0 определяется для материала с учетом его пустотности как масса единицы его объема V0:

r0 = m/V0. (2.2)

Плотность пористых материалов r0 еще называют объемной массой, а сыпучих – насыпной плотностью. Кроме того, для сыпучих и волокнистых материалов и изделий отношение объема пустот к общему объему материала или изделия называют пустотностью.

Примеры значений r и r0 для некоторых СтМ приведены в табл. 2.1.

Таблица 2.1. Примеры значения плотностей для некоторых СтМ

| Материалы | Плотность r, г/см3 | Плотность r0, г/см3 |

| Гранит | 2,65-2,8 | 2,65 |

| Дуб Сосна | 1,54 1,54 | 0,72 0,46 |

| Кирпич (керамический, плотный) | 2,5-2,6 | 1,6-2,0 |

| Строительная сталь | 7,86 | 7,86 |

| Керамзит | 2,5-2,6 | 0,4-0,6 |

| Минеральная вата | 2,8 | 0,075-0,4 |

| Пенопласт (мипора) | 1,5 | 0,02-0,1 |

Степень заполнения объема материала твердым веществом называется относительной плотностью d:

d = r0/r. (2.3)

Для плотных материалов d = 1 (см. табл. 2.1).

Пористостью П0 материала называется отношение объема пор Vпор в материале к его объему V0:

П0 = Vпор/V0 (2.4)

и вычисляется по формуле

П0 = 1 – r0/r. (2.5)

Свойства СМ (прочность, теплопроводность, водонепроницаемость и др.) определяются их пористостью, а также структурой порового пространства, характеризуемой следующими показателями:

1. Общей пористостью П0.

2. Открытой пористость Пи, равной отношению объемов сообщающихся между собой и поверхностью образца пор Vи, к объему образца V0:

, (2.6)

, (2.6)

где m1 – масса образца в сухом состоянии; m2 – то же в водонасыщенном; V0 – объем образца в сухом состоянии.

3. Закрытой пористостью Пз:

Пз = П0 – Пи. (2.7)

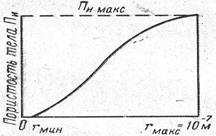

4. Интегральной кривой распределения пор по их радиусам в единице объема материала:

| Рис. 2.7. Интегральная кривая распределения пор по радиусам |

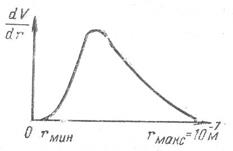

5. Дифференциальной кривой распределения объема пор по их радиусам:

dV/dr = f¢V(r), (2.8)

определяемой как тангенс угла наклона касательной к интегральной кривой, показанной на рис. 2.7.

Ее физический смысл – объем всех пор определенного радиуса в единице объема материала.

| Рис. 2.8. Дифференциальная кривая распределения пор по радиусам |

6. Удельной поверхностью порового пространства S, равной площади поверхности пор в единице массы материала.

Для сыпучих материалов – это площадь поверхности зерен массой, равной единице. Примеры: для микрокремнезема S = 20000-25000 см2/г, для цемента – 2300-3600 см2/г, для кварцевого песка – 150-250 см2/г.

Вопрос: у какого геометрического тела удельная поверхность наибольшая?

7. Средним радиусом пор rср.

Вопрос: как можно определить rср?

По величине rср поры подразделяются на:

а) микрокапилляры с rср < 50  (ангстрем

(ангстрем  = 10-10 м);

= 10-10 м);

б) переходные капилляры 50 < rср £ 1000  ;

;

в) макрокапилляры 1000 < rср £ 10000  ;

;

г) некапиллярные поры 10000  < rср.

< rср.

Отметим, что микро- и близкие к ним по размерам переходные капилляры могут заполняться водой из влаги воздуха, макро- и близкие к ним по размерам переходные капилляры - при контакте с жидкостью (под действием капиллярного давления), а некапиллярные поры – только при погружении материала в жидкость.

Гигроскопичность – способность капиллярно-пористого материала поглощать из влажного воздуха водяные пары. При этом, в отличие от сухого состояния (для этого материал высушивается при температуре »105 0С до постоянной массы), материал будет находиться в воздушно-сухом состоянии.

Возвращаясь к классификации пор по размерам, отметим что именно микро- и близкие к ним по размерам переходные капилляры определяют гигроскопическую влажность СМ.

Определения: физико-химический процесс поглощения пористым материалом водяных паров из воздуха называется сорбцией, а обратный ему процесс – десорбцией.

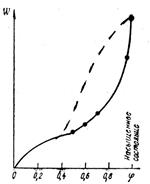

Типичная кривая процесса сорбции СтМ (сплошная линия) показана на

рис. 2.9. Отметим, что кривые сорбции и десорбции (пунктирная линия) не совпадают – образуется петля гистерезиса (площадь между кривыми).

| Рис. 2.9. Схема изотермы сорбции при t = const W – равновесное влагосодержание; j – относительная влажность |

Определение: величина гигроскопичности СтМ (Wг) равна отношению массы поглощенной влаги из воздуха к массе сухого материала (при данной температуре и влажности).

Максимальная величина Wг достигается при j = 100 %.

Чем выше микрокапиллярная пористость СМ, тем выше Wг.

Повышенная гигроскопичность СтМ может значительно ухудшать их свойства – снижать прочность, повышать теплопроводность, но она важна адсорбентов, предназначенных для снижения влажности воздуха (например, изобретением года была признана идея водообеспечения в пустыне за счет сорбции бумагой влаги воздуха ночью и ее испарением днем в замкнутом пространстве – пирамиде с прозрачными стенками).

Прочность, теплопроводность и ряд других свойств одного и того же пористого материала изменяются в зависимости от его влажности, характеризующей состояние материала.

Определение: влажность материала определяется содержанием в нем влаги, отнесенным к массе материала в сухом состоянии.

Влажность материала Wвычисляют по формуле (%):

, (2.9)

, (2.9)

где m2 – масса влажного образца; m1 – масса сухого образца.

Известны и другие способы определения влажности материала, например, путем измерения электросопротивления и электроемкости влажного материала.

Определение: водопоглощением называют способность материала поглощать и удерживать воду.

Определяют его путем полного насыщения водой предварительно высушенного материала. Различают водопоглощение по массе и объему:

а) количество поглощенной материалом воды, отнесенное к массе сухого материала, называется водопоглощением по массе Wm(%) и вычисляется по формуле (2.9);

б) объем поглощенной материалом воды Vв, численно равный ее массе (m2 – m1), отнесенный к объему материала V, называется объемным водопоглощением WV(%) и определяется по формуле

б) объем поглощенной материалом воды Vв, численно равный ее массе (m2 – m1), отнесенный к объему материала V, называется объемным водопоглощением WV(%) и определяется по формуле

, (2.10)

, (2.10)

где ρв – плотность воды, равная единице.

Объемное водопоглощение WV характеризует интегральную (кажущуюся) пористость материала Паи связано с водопоглощение по массе Wm зависимостью:

WV = ρ0Wm, (2.11)

где ρ0 – средняя плотность материала.

При увлажнении пористого материала изменяются некоторые его свойства и, прежде всего, уменьшается прочность.

Определение: степень снижения прочности материала при предельном его водонасыщении называется водостойкостью.

Водостойкость материала численно характеризуется коэффициентом размягчения Кразм., определяемым по формуле:

, (2.12)

, (2.12)

где Rнас. – предел прочности при сжатии материала в насыщенном водой состоянии; Rcyx. – предел прочности при сжатии сухого материала.

Снижение прочности материала при его увлажнении может быть вызвано: действием адсорбционно-активной среды (эффект Ребиндера); растворением метастабильных контактов срастания кристаллов, из которых сложен материал; набуханием присутствующих в некоторых материалах глинистых минералов и др.

Строительные материалы вследствие различия в плотности, структуре, вещественном составе характеризуются различной водостойкостью. Такие материалы, как стекло, фарфор, сталь, имеют коэффициент размягчения, равный единице; некоторые же природные каменные материалы, содержащие в своем составе значительное количество глины, могут полностью разрушаться при насыщении водой.

Определение: водонепроницаемостью называют способность материала не пропускать через себя воду.

Повышенные требования по водонепроницаемости предъявляются к материалам для гидротехнических сооружений, труб, резервуаров.

Плотные материалы с относительной плотностью d, близкой к единице, такие, как стекло, сталь, фарфор, полиэтилен и др., практически водонепроницаемы. Поэтому их водонепроницаемость характеризуется маркой по водонепроницаемости W2, W4 и т.д., в которой цифра показывает, при каком давлении воды в кг/см2 бетон остается для нее непроницаем. Например, бетон марки по водонепроницаемости W4 не пропускает воду при давлении 0,4 МПа.

Вопрос: бетон марки по водонепроницаемости W4 выдержит не протекая какой высоты столб воды?

Водопроницаемость материалов определяется на специальных приборах и численно характеризуется количеством воды В, прошедшим за единицу времени t через единицу площади испытуемого образца S при заданном перепаде давления Р2 – Р1 на единицу его толщины.

Водопроницаемость неплотных материалов характеризуют коэффициентом проницаемости (фильтрации), определяемым по формуле:

(2.13)

(2.13)

(обозначения смотри выше).

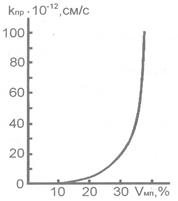

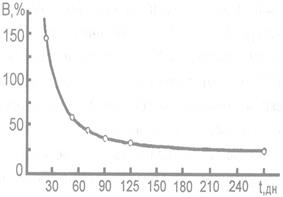

Фильтрация воды через пористый материал обычно происходит по сквозным капиллярам и пустотам. Водопроницаемость пористых материалов тем выше, чем больше кажущаяся пористость и крупнее капилляры (рис. 2.10). В то же время, если со временем наблюдается уменьшение размеров капилляров, например, при твердении бетона, то его водонепроницаемость повышается (соответственно снижается водоприницаемость Впр. – рис. 2.11).

Рис. 2.10. Зависимость коэффициента проницаемости бетона kпр. от объема макропор VМП[2.4]

Рис. 2.10. Зависимость коэффициента проницаемости бетона kпр. от объема макропор VМП[2.4]

|  Рис. 2.11. Влияние возраста бетона t на его водопроницаемость Впр. (за 100 % принята водопроницаемость в возрасте 30 сут.) [2.4]

Рис. 2.11. Влияние возраста бетона t на его водопроницаемость Впр. (за 100 % принята водопроницаемость в возрасте 30 сут.) [2.4]

|

Определение: под морозостойкостью понимают способность материала в насыщенном водой состоянии выдерживать требуемое по условиям долговечности или срока службы сооружения число циклов попеременного замораживания и оттаивания.

В зависимости от числа циклов попеременного замораживания и оттаивания n, которые выдержал материал, устанавливается его марка по морозостойкости.

Цикл испытания включает замораживание образца, предварительно насыщенного водой, в морозильной камере при температуре минус 15-20 °С и последующее оттаивание в воде комнатной температуры. После заданного числа циклов попеременного замораживания и оттаивания определяют изменение прочности материала при сжатии

; (2.14)

; (2.14)

и его массы

, (2.15)

, (2.15)

где RМрз. и mМрз. – прочность и масса образцов, прошедших n циклов попеременного замораживания и оттаивания; Rнас. и mнас. – прочность и масса водонасыщенных образцов до замораживания.

При этом допускается снижение прочности материала не более чем на 15 % и потеря по массе не более чем на 5 %.

На результаты, получаемые при определении морозостойкости одного и того же материала, существенно влияет скорость промерзания, которая зависит от формы и размеров образцов и от температуры в морозильной камере. Поэтому для получения сравнимых результатов следует строго придерживаться методических указаний, изложенных в соответствующих ГОСТах.

Напряжения, возникающие при замораживании насыщенного водой образца, обусловливаются как односторонним давлением растущих кристаллов льда в порах материала, так и всесторонним гидростатическим давлением воды, вызываемым увеличением объема при образовании льда примерно на 9 %. Последнее объясняется тем, что плотность воды равна единице, а плотность льда 0,917 г/см3. Гидростатическое давление при этом может достигать 200 МПа.

Очевидно, что при полном заполнении всех капилляров и пустот пористого материала водой разрушение наступит при первом же цикле замораживания. Способность пористых материалов в насыщенном водой состоянии противостоять многократному замораживанию и оттаиванию обусловливается тем, что часть порового пространства материала остается не заполненной водой. При насыщении пористого материала путем погружения в воду в основном заполняются макрокапилляры; микрокапилляры при этом заполняются водой частично и служат теми резервными порами, куда отжимается вода из макрокапилляров в процессе замораживания. При работе пористого материала в атмосферных условиях (в наземных конструкциях) водой заполняются в основном микрокапилляры за счет сорбции водяных паров из окружающего воздуха; крупные же поры и макрокапилляры являются резервными, и в них отжимается вода при замораживании.

Следовательно, морозостойкость пористых материалов с одной и той же интегральной (открытой) пористостью определяется характером структурной пористости и условиями эксплуатации изготовленных из них конструкций. Морозостойкость пористых материалов тем выше, чем меньше их водопоглощение и чем больше прочность при растяжении.

Термические свойства материала проявляются при воздействии температурного фактора. К ним относятся теплопроводность, теплоемкость, термическая стойкость, жаростойкость, огнестойкость, огнеупорность.

Теплопроводность – это способность материала передавать теплоту от одной поверхности к другой при наличии разности температур на этих поверхностях.

Такая способность характеризуется коэффициентом теплопроводности, который определяют по формуле:

, [Вт/(м·К)] (2.16)

, [Вт/(м·К)] (2.16)

где Q – количество тепла, Дж; δ – толщина образца, м; (t – t2) – разность температур поверхностей, К; F – площадь образца, м2; τ – время, с.

Коэффициент теплопроводности λ – количество тепла, которое проходит через образец материала толщиной 1 м, площадью 1 м2 за 1 с при разности температур на противоположных сторонах образца в один градус.

Значения теплопроводности зависят от степени пористости и характера пор, структуры, влажности, температуры, а также от вида материала.

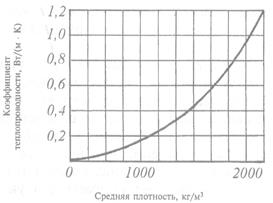

Наибольшее влияние на теплопроводность оказывает пористость. Чем меньше средняя плотность материала, тем больше в нем пор, заполненных воздухом, теплопроводность которого незначительна – 0,023 Вт/(м·К). На рис. 2.12 показана зависимость теплопроводности сухих неорганических материалов от их плотности.

С теплопроводностью связана такая важная характеристика материалов, применяемых для внешних ограждающих конструкций, как термическое сопротивление Rδ, которое является величиной, обратной λ:

(2.17)

(2.17)

где Rδ – термическое сопротивление однослойной ограждающей конструкции, (м2·К)/Вт; δ – толщина материала стены, м; λ – теплопроводность материала стены, Вт/(м·К).

Рис. 2.12. Зависимость теплопроводности от средней плотности

сухих неорганических материалов

Теплоемкость – это способность материала при нагревании поглощать теплоту. Она характеризуется удельной теплоемкостью (коэффициентом теплоемкости), т.е. количеством теплоты, необходимой для нагревания единицы массы на 1 градус, Дж/(кг·К):

, (2.18)

, (2.18)

где Q – количество теплоты, необходимой для нагревания материала, Дж; m – масса материала, кг; t2, tl – соответственно конечная и начальная температуры нагревания, К.

Теплоемкость материалов имеет большое значение в тех случаях, когда нужно учитывать аккумуляцию теплоты ограждающими конструкциями с целью сохранения температур без резких колебаний в помещении или в тепловом промышленном агрегате при изменении теплового режима.

С увлажнением удельная теплоемкость материала увеличивается, поскольку теплоемкость воды большая и составляет 4,2 кДж/(кг·К).

Теплостойкость – это способность материала выдерживать нагревание до определенной температуры (ниже температуры плавления) без перехода в пластичное состояние.

Некоторые строительные материалы имеют низкую теплостойкость. Например, битумы размягчаются при температуре 45-90 °С, а полимерные материалы – при 80-180 °С.

Знание теплостойкости необходимо для определения температурных режимов эксплуатации строительных материалов.

Термическая стойкость – это способность материала выдерживать попеременное нагревание и охлаждение без разрушения.

Она зависит от степени однородности материала, его природы и величины температурного коэффициента линейного расширения, причем, чем меньше величина последнего, тем выше термическая стойкость материала. Стойкими к резким изменениям температур должны быть материалы для футеровки печных агрегатов.

Термически стойкими являются такие материалы как шамот, динас, базальт, клинкер, термически неустойчивыми – кварц, гранит, стекло.

Жаростойкость – это способность материала при условии длительного действия температур в заданном интервале сохранять или незначительно изменять свои физические и механические свойства.

Например, для жаростойких бетонов этот интервал температур составляет 300-1800 °С. К жаростойким материалам относятся жаростойкий бетон, различные виды огнеупоров.

Огнестойкость – это способность материала выдерживать без разрушения действие высоких температур или огня и воды (во время пожаров)

По степени огнестойкости строительные материалы делят на три группы: несгораемые, трудносгораемые и сгораемые.

Несгораемые – это материалы, которые под действием огня или высоких температур не горят, не тлеют и не обугливаются.

Несгораемые материалы делят на огнестойкие, которые практически не деформируются (кирпич, черепица, жаростойкий бетон, сиенит), огнеупорные и термически стойкие.

Однако некоторые несгораемые материалы могут значительно деформироваться (сталь) или разрушаться при растрескивании (кварцит, гранит и другие породы, которые содержат кварц). В последнем случае разрушение происходит за счет модификационных превращений кварца. К группе несгораемых относятся минеральные материалы.

Трудносгораемые – это материалы, которые под действием огня или высоких температур слегка воспламеняются, тлеют или обугливаются, а при устранении источника огня эти процессы прекращаются.

К таким материалам относятся композиты, которые совмещают в себе минеральные и органические компоненты (гидроизол, фибролит, асфальтобетон).

Сгораемые – это материалы, которые под действием огня или высокой температуры воспламеняются или тлеют, и этот процесс продолжается после устранения источника огня.

Как правило, это материалы органического происхождения, не пропитанные специальными защитными веществами (древесина, битумы, полимерные материалы).

Огнеупорность – это свойство материала противостоять, не расплавляясь, влиянию высоких температур.

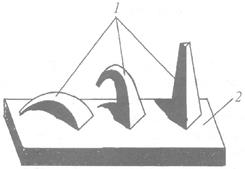

Она характеризуется температурой, под воздействием которой испытываемый образец в виде усеченной трехгранной пирамиды (пироскопа) размягчается и деформируется так, что его вершина касается подставки (рис. 2.13).

| Рис. 2.13. Определение температуры плавления материалов с помощью пироскопов 1 – пироскопы; 2 – огнеупорная подставка |

По степени огнеупорности материалы делят на собственно огнеупорные, которые выдерживают длительное действие температуры 1580 °С и выше (например, шамот, динас, хромомагнезит); тугоплавкие, которые выдерживают температуру 1350-1580 °С; легкоплавкие – с огнеупорностью меньше 1350 °С (например, обычный керамический кирпич).

Все материалы под действием температурного фактора в процессе эксплуатации изменяют свои размеры (расширяются при нагревании и сжимаются при охлаждении). Относительное удлинение материала при нагревании характеризуется температурным коэффициентом линейного расширения (ТКЛР), αр, К-1, рассчитываемый по формуле:

, (2.19)

, (2.19)

где l1 и l2 – длины образца до и после нагревания, м; t2, tl–конечная и начальная температуры нагревания, К.

Температурный коэффициент линейного расширения имеет важное значение для тех материалов, которые во время эксплуатации испытывают нагревание и охлаждение. Поскольку деформации материала в конструкциях при расширении могут быть достаточно значительными, в сооружениях большой протяженности (мосты, рельсы) нужно предусматривать деформационные швы.

Для сравнения приведем показатели ТКЛР некоторых строительных материалов, К-1: алюминий – 25,5·10-6; сталь – (11-11,9)·10-6; бетон – (10-14)·10-6; гранит – (8-10)·10-6; стекло – (8,5-9,7)·10-6, К-1.

Для некоторых силикатных материалов характерна огневая усадка – способность изменять свои размеры и объем в результате спекания или оплавления частиц под действием высоких температур.

Акустические свойства характеризуют способность материала определенным образом реагировать на воздействие звуковых волн

| <== предыдущая лекция | | | следующая лекция ==> |

| Использование информационных технологий в электроэнергетике и электротехнике. Современные программные продукты. | | |

Дата добавления: 2017-09-01; просмотров: 5495;