Железобетонные работы

Качество бетонных и железобетонных конструкций определяется как качеством используемых материальных элементов, так и тщательностью соблюдения регламентирующих положений технологии на всех стадиях комплексного процесса.

Для этого необходим контроль и его осуществляют на следующих стадиях: при приемке и хранении всех исходных материалов {цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.); при изготовлении и монтаже арматурных. элементов и конструкций; при изготовлении и установке элементов опалубки; при подготовке основания и опалубки к укладке бетонной смеси; при приготовлении и транспортировке бетонной смеси; при уходе за бетоном в процессе его твердения.

Все исходные материалы должны отвечать требованиям ГОСТов. Показатели свойств материалов определяют в соответствии с единой методикой, рекомендованной для строительных лабораторий.

В процессе армированияконструкций контроль осуществляется при приемке стали (наличие заводских марок и бирок, качество арматурной стали); при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках); при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки). После установки и соединения всех арматурных элементов в блоке бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений.

В процессе опалубливанияконтролируют правильность установки опалубки, креплений, а также плотность стыков в щитах и сопряжениях, взаимное положение опалубочных форм и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелировкой, а размеры — обычными измерениями. Допускаемые отклонения в положении и размерах опалубки приведены в СНиПе (ч. 3) и справочниках.

Перед укладкой бетонной смесиконтролируют чистоту рабочей поверхности опалубки и качество ее смазки.

На стадии приготовления бетонной смесипроверяют точность дозирования материалов, продолжительность перемешивания, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклоняться от заданной более чем на ±1 см, а плотность —более чем на 3%.

При транспортировке бетонной смесиследят за тем, чтобы она не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

На месте укладкиследует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Процесс виброуплотненияконтролируют визуально, по степени осадки смеси,, прекращению выхода из нее пузырьков воздуха и появлению цементного молока. В некоторых случаях используют радиоизотопные плотномеры, принцип действия которых основан на измерении поглощения бетонной смесью γ-излучения. С помощью плотномеров определяют степень уплотнения смеси в процессе вибрирования.

При бетонировании больших массивов однородность уплотнения бетона контролируют с помощью электрических преобразователей (датчиков) сопротивления в виде цилиндрических щупов, располагаемых по толщине укладываемого слоя. Принцип действия датчиков основан на свойстве бетона с увеличением плотности снижать сопротивление прохождению тока. Размещают их в зоне действия вибраторов. В момент приобретения бетоном заданной плотности оператор-бетон щи к получает световой или звуковой | сигнал.

Окончательная оценка качества бетона может быть получена лишь на основании испытания его прочности на сжатие до разрушения образцов-кубиков, изготовляемых из бетона одновременно с его укладкой и выдерживаемых в тех же условиях, в которых твердеет бетон бетонируемых блоков. Для испытания на сжатие готовят образцы в виде кубиков с длиной ребра 160 мм. Допускаются и другие размеры кубиков, но с введением поправки на полученный результат при раздавливании образцов на прессе.

Для каждого класса бетона изготовляют серию из трех образцов-близнецов на следующее количество бетона: для крупных фундаментов под конструкции—на каждые 100 м3; для массивных фундаментов под технологическое оборудование — на каждые 50 м3; для каркасных и тонкостенных конструкций —на каждые 20 м3.

Для получения более реальной картины прочностных характеристик бетона из тела конструкций выбуривают керны, которые в дальнейшем испытывают на прочность.

Наряду со стандартными лабораторными методами оценки прочности бетона в образцах применяют косвенные неразрушающие методы оценки прочности непосредственно в сооружениях. Такими методами, широко применяемыми в строительстве, являются механический, основанный на использовании зависимости между прочностью бетона на сжатие и его поверхностной твердостью и ультразвуковой импульсный, основанный на измерении скорости распространения в бетоне продольных ультразвуковых волн и степени их затухания.

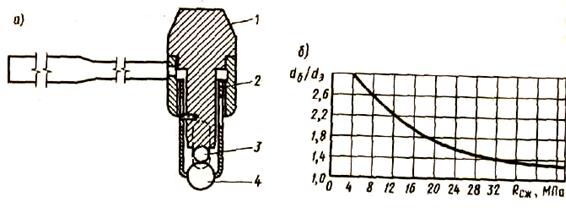

При механическом методе контроля прочности бетона используют эталонный молоток Кашкарова (рис. 7.65, а). Для определения прочности бетона на сжатие молоток Кашкарова устанавливают шариком на бетон и слесарным молотком наносят удар по корпусу эталонного молотка .При этом шарик нижней частью вдавливается в бетон, а верхней — в эталонный стальной стержень, оставляя и на бетоне и на стержне отпечатки. После измерения диаметров этих отпечатков d5 и dэ, находят их отношения и с помощью тарировочных кривых (рис. 7.65, 6) определяют прочность поверхностных слоев бетона на сжатие.

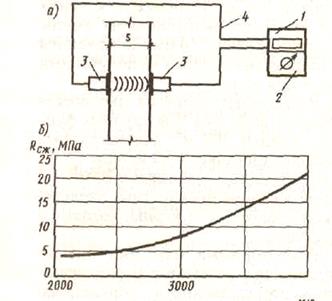

При ультразвуковом импульсном методе используют специальные ультразвуковые приборы типа УП-4 или УКБ-1, с помощью которых определяют скорость прохождения ультразвука через бетон конструкции. По градуировочным кривым скорости прохождения ультразвука и прочности бетона при сжатии (рис. 7.66) определяют прочность бетона при сжатии в конструкции.

|

Рис. 7,65. Неразрушаюший механический метол контроля прочности бетона:

а.— эталонный молоток Кашкарова; б — градуировочныи график для определения прочности

бетона; 1—корпус; 2— подпружиненный стакан; 3 — эталонный стержень; 4 — шарик

|

Рис. 7.66. Неразрушающий акустический метод определения прочности бетона: о—ультразвуковая дефектоскопия; б — пример граду и ро во ч но го графика зависимости «прочностьбетона Rcж —скорость прохождения ультразвука νу»; 1—усилитель со шкалой цифровой индексации; 2 — источник ультразвуковых колебаний; 3 —щупы; 4 — кабели; s —толщина прозвучиваемой конструкции

При определенных условиях (постоянство технологии, идентичность исходных материалов и т. п.) этот метод обеспечивает вполне приемлемую точность контроля.

В зимних условиях помимо общих изложенных выше требований осуществляют дополнительный контроль.

В процессе приготовления бетонной смеси контролируют не реже чем через каждые 2 ч: отсутствие льда, снега и смерзшихся комьев в неотогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении бетонной смеси с противоморозными добавками; температуру воды и заполнителей перед загрузкой в бетоносмеситель; концентрацию раствора солей; температуру смеси на выходе из бетоносмесителя.

При транспортировании бетонной смеси один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогреву транспортной и приемной тары.

При предварительном электроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции.

Перед укладкой бетонной смеси проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки, следят за соответствием теплоизоляции опалубки требованиям технологической карты, а при необходимости отогрева стыкуемых поверхностей и грунтового основания —за выполнением этих работ.

При укладке смеси контролируют ее температуру во время выгрузки из транспортных средств и температуру уложенной бетонной смеси. Проверяют соответствие гидроизоляции и теплоизоляции неопалубленных поверхностей требованиям технологических карт.

В процессе выдерживания бетона температуру измеряют в следующие сроки: при использовании способов «термоса», предварительного электроразогрева бетонной смеси, обогрева в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания; в случае применения бетона с противоморозными добавками —три раза в сутки до приобретения им заданной прочности; при электропрогреве бетона в период подъема температуры со скоростью до 10°С/ч —через каждые 2 ч, в дальнейшем —не реже двух раз в смену.

По окончании выдерживания бетона и распалубливания конструкции замеряют температуру воздуха не реже одного раза в смену.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термометров сопротивления либо применяют технические термометры.

Температуру бетона контролируют на участках, подверженных наибольшему охлаждению (в углах, выступающих элементах) или нагреву (у электродов, на контактах с термоактивной опалубкой на глубине 5 см, а также в ряде массивных блоков бетонирования). Результаты замеров записывают в ведомость контроля температур.

При электропрогреве бетона не реже двух раз в смену контролируют напряжение и силу тока на низовой стороне питающего трансформатора и замеренные значения фиксируют в специальном журнале.

Прочность бетона контролируют в соответствии с требованиями, изложенными выше, и путем испытания дополнительного количества образцов, изготовленных у места укладки бетонной смеси, в следующие сроки: при выдерживании по способу «термоса» и с предварительным электроразогревом бетонной смеси —три образца после снижения температуры бетона до расчетной конечной, а для бетона с противоморозными добавками —три образца после снижения температуры бетона до температуры, на которую рассчитано количество добавок; три образца после достижения бетоном конструкций положительной температуры и 28-суточного выдерживания образцов в нормальных условиях; три образца перед загружением конструкций нормативной нагрузкой. Образцы, хранящиеся на морозе, перед испытанием выдерживают 2...4 ч для оттаивания при температуре 15...20°С.

При электропрогреве, обогреве в термоактивной опалубке, инфракрасном и индукционном нагревах бетона выдерживание образцов-кубов в условиях, аналогичных прогреваемым конструкциям, как правило, неосуществимо. В этом случае прочность бетона контролируют, обеспечив соответствие фактического температурного режима заданному.

При всех методах зимней технологии необходимо проверять прочность бетона в конструкции неразрушающими методами или путем испытания высверленных кернов, если контрольные образцы не могут быть выдержаны при режимах выдерживания конструкций. На все операции по контролю качества выполнения технологических процессов и качества материалов составляют акты проверок (испытаний), которые предъявляют комиссии, принимающей объект. В ходе производства работ оформляют актами приемку основания, приемку блока перед укладкой бетонной смеси и заполняют журналы работ контроля температур по установленной форме.

Монтажные работы

Качество выполнения отдельных монтажных операций характеризует надежность строительных конструкций и узлов, их устойчивость и несущую способность.

Одним из важных условий собираемости конструкций является соответствие геометрических размеров монтируемых элементов. Поэтому при выполнении монтажных работ следует произвести расчет полей допусков, обеспечивающих заданную точность монтажа конструкций. Точность установки элементов влияет на несущую способность, эксплуатационные свойства, а также на производительность труда монтажников и общие затраты кранового времени.

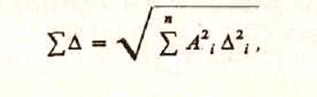

Суммарный допуск определяют вероятностным методом расчета при условии полной собираемости элементов:

где Ai — передаточное отношение, характеризующее пропорциональность изменения замыкающего звена при отклонении размера составляющего звена цепи; ∆i — технологический допуск; п —число технологических допусков, влияющих на точность замыкающего звена.

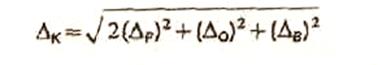

При монтаже колонн погрешности установки зависят от точности разбивки установочных рисок ∆р и совмещения их с положением разбивочной оси в основании ∆о и вершине ∆в колонны.

Расчетная вертикальность колонны ∆к может быть оценена отношением

При производстве работ должны быть сопоставлены допустимое ∆к и фактическое ∆в отклонения. При этом фактические отклонения монтируемых элементов определяют геодезическими средствами контроля. Расчетное поле допусков и фактические параметры отклонений регистрируют в журнале производства монтажных работ.

Вертикальность одиночных высоких колонн проверяют после их установки с помощью двух теодолитов, которые располагают под прямым углом по цифровой и буквенной осям зданий. Теодолиты располагают на расстоянии от колонны, чтобы угол наклона трубы не превышал 30°. Вертикальность невысоких колонн выверяют с помощью одного теодолита.

После проверки вертикальности ряда колонн нивелируют верхние плоскости консолей и торцов, которые являются опорами для ригелей, ферм и балок. В зависимости от их отметок для каждой колонны назначают толщину подкладки.

При монтаже крупнопанельных зданий высотой более пяти этажей при разметке осей и ориентирных рисок вычисляют расстояние, на котором должен находиться элемент от риски. В процессе установки и после закрепления конструкции вычисляют отклонение от проектного положения и учитывают это значение при установке вышележащих элементов.

Вертикальность установленных панелей проверяют рейкой с встроенным уровнем, а отклонение от осей —шаблоном. По мере возведения здания составляют исполнительную схему соосности несущих панелей внутренних стен. При монтаже следующего этажа вносят необходимые изменения в положение конструкций.

Степень точности установки зависит от средств выверки.

Первый класс точности обеспечивается при установке верха элемента путем его доводки с помощью регулируемых монтажных приспособлений (подкосов, кондукторов и т. п.). Контроль за точностью совмещения ориентиров осуществляется с помощью оптических отвесов, нивелиров и теодолитов. Второй и третий классы точности достигают ограниченно свободным методом монтажа, основанным на применении монтажного оснащения, содержащего ограничивающие устройства, которые позволяют устанавливать элементы в проектное положение без последующей геодезической выверки. Геодезически выверяют только базовые элементы. Более низкий —четвертый класс точности обеспечивается при выверке конструкций с помощью регулируемых монтажных связей и контроле за точностью приведения верха элемента с помощью отвеса или рейки-отвеса, а также теодолитов. По пятому и шестому классам точности к установке верха элементов не предъявляются высокие требования, сборка таких элементов производится свободным методом без монтажного оснащения, а контроль качества — отвесом.

При устройстве монолитных стыков осуществляют визуальный и инструментальный контроль качества. При визуальном осмотре монолитных стыков устанавливают: вид, цвет, монолитность, наличие посторонних включений, поверхностную рыхлость, пористость структуры, присутствие раковин.

Наличие подобных изъянов и их количество могут вызвать подозрение о снижении прочности бетона и потребовать более детальных проверок, которые производят инструментальными методами.

Одновременно с визуальным освидетельствованием конструкций измеряют и геометрические размеры, величину опираний и смещений, положение закладных деталей, фактическое положение и диаметр арматуры, толщину защитного слоя бетона, наличие коррозии металла.

Измерительный контроль качества бетона заделки, расположения монтажной арматуры, величины защитного слоя и т. д. производят методами, изложенными в гл. 7.

Контроль качества сварных швов и соединений производят визуально и инструментально. Для визуального контроля используют молоток для простукивания сварных швов и вскрытия шлаковых включений, штангенциркуль, измерительную линейку, шаблон для измерения сварных швов, зубило для высечки сварных швов и др.

С помощью перечисленных инструментов устанавливают наличие подрезов, прожогов, раковин, наплывов, несоответствие размеров швов, пористость и другие дефекты. Для более точной оценки несущей способности шва производят вырезку образцов и дальнейшее испытание в лабораторных условиях. При несоответствии прочности шва проектным значениям производят усиление узла приваркой дополнительных стержней или других элементов.

При монтаже ответственных сооружений контроль качества сварных швов производят радиометрическими методами.

Принцип работы приборов основан на «просвечивании» стыка γ-лучами и получении изображения на фотопленке, а также электромагнитными волнами с записью на магнитную пленку и последующей расшифровкой. Указанные методы и приборы позволяют провести комплексную оценку качества сварных стыков с установлением дефектов и их масштабов без разрушения образцов.

Особое место контролю качества отводят при ведении работ при отрицательных температурах. Это относится прежде всего к омоноличиванию стыков. Технология подготовки стыка, укладки смеси и тепловой обработки выполняются в соответствии с проектом производства работ. Режимы тепловой обработки должны соответствовать расчетным. Для этой цели производят контроль температурных полей стыка в период разогрева бетонной смеси и изотермического прогрева. Средствами контроля служат термодатчики, устанавливаемые в палубе опалубки, и система термометров. Для регулирования интенсивности тепловой обработки используют наряду с визуальными автоматизированные системы управления процессами. Режим тепловой обработки, как и условия выполнения стыков, заносится в специальный журнал работ.

Каменные работы

Соответствие каменной кладки проекту и требованиям ДБН контролируют в процессе поступления материалов на строительную площадку — входной контроль, в процессе возведения конструкций — операционный контроль и во время приемки — приемочный контроль.

1. В процессе входного контроляконтролируют поступающие на строительную площадку стеновые материалы и раствор.

Стеновые материалыпроверяют производитель работ, мастер и бригадир, чтобы они по форме и точности соответствовали требованиям стандартов; своевременно сообщают в строительную лабораторию о поступившей на строительную площадку новой партии стенового материала и участвуют в отборе пробы для испытаний.

На строительной площадке визуально определяют качество поступившего материала по внешнему виду и размеру камней. Кирпич любых видов не должен иметь отбитых углов, искривлений и других дефектов. Лицевой кирпич, кроме того, должен иметь ровную чистую поверхность и чистые грани. Кирпич силикатный должен быть однородного цвета, без трещин и включений минерального сырья. Не допускается к приемке керамический кирпич «недожог», а также кирпич, который имеет известковые включения (дутики), вызывающие впоследствии разрушение кирпича.

В поступившей партии бутового камня должно содержаться не менее 70% кусков массой 20... 40 кг; в остальной части не должно быть камней массой менее 5 кг. Камни не должны иметь трещин, расслоений и следов выветривания, глинистых и других рыхлых прослоек.

Готовый раствор,поставляемый на строительную площадку, должен иметь паспорт с указанием даты и времени изготовления, марки и подвижности. Поступивший раствор (или изготовленный на строительной площадке) дополнительно проверяют по следующим основным показателям: подвижности, плотности, расслаиваемое™ и прочности при сжатии. Такие проверки производят ежедневно и при каждом изменении состава раствора.

Подвижность раствора определяют не менее трех раз в смену. Величину подвижности определяют глубиной погружения в него эталонного стального конуса (рис. 10.1, а). Для этого сосуд наполняют смесью примерно на 1 см ниже его краев. Уложенный раствор штыкуют 25 раз стержнем диаметром 10... 12 мм и несколько раз встряхивают легким постукиванием сосуда о стол. Острие конуса (масса 300 г, высота 180 мм, диаметр 75 мм) приводят в соприкосновение с поверхностью раствора в сосуде. Затем предоставляют возможность конусу погружаться в растворную смесь и по циферблату с погрешностью 0,2 см отсчитывают глубину погружения. Подвижность (в см) растворной смеси вычисляют как среднее арифметическое результатов двух испытаний.

Для определения подвижности раствора непосредственно у места укладки допускается применять конус без штатива. Острие конуса приводят в соприкосновение с раствором и дают ему возможность свободно погружаться. Величину подвижности определяют по делениям на конусе. В зависимости от назначения подвижность раствора должна быть различной:

Дата добавления: 2022-05-27; просмотров: 241;