Конструкция и принцип работы

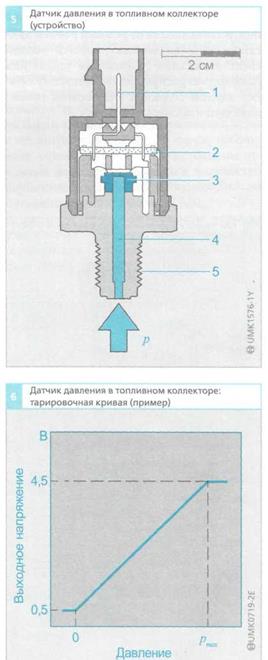

Основной деталью, «сердцем» датчика давления в топливном коллекторе является стальная диафрагма. Измеряющие резисторы в мостовой схеме реагируют на деформацию диафрагмы (3 на рис. 5). Диапазон измерения датчика есть функция толщины диафрагмы (диафрагмы с большей толщиной используются для измерения более высокого давления, а тонкие диафрагмы - более низкого). Как только измеряемое давление прикладывается к одной стороне диафрагмы через штуцер 4, сопротивление резисторов изменяется в зависимости от величины изгиба диафрагмы (приблизительно 20 мкм при 1500 бар). Электрическое напряжение 0...80 мВ, создаваемое в мостовой схеме, передаётся вычислительному контуру 2 датчика, где усиливается до 0...5 В и передаётся электронному блоку управления, который использует его вместе с тарировочной кривой для расчёта величины давления (рис. 6).

Рис.5

1-Электрический разъём 2-Вычислительный контур 3-Стальная диафрагма с резисторами

(сопротивление, которых зависит от деформации диафрагмы) 4-Канал подвода давления

5-Резьбовой штуцер

Форсунка высокого давления

Назначение

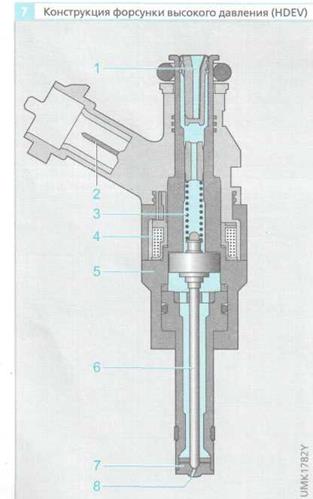

Форсунка высокого давления расположена между топливным коллектором и камерой сгорания и служит для тонкого распылива-ния и дозирования впрыскиваемого топлива с целью достижения управляемого процесса смесеобразования топлива с воздухом в определённой зоне камеры сгорания. В зависимости от режима работы двигателя топливо концентрируется вблизи свечи зажигания (послойный заряд) или равномерно распределяется по всему объёму камеры сгорания (гомогенная топливовоздушная смесь).

Рис.7

1-Вход топлива с сетчатым фильтром 2-Электрический разъём 3-Пружина 4-Электромагнит

5-Корпус форсунки 6-Игла распылителя форсунки с якорем электромагнита 7-Седло распылителя

8-Сопловое отверстие

Дата добавления: 2017-09-01; просмотров: 1101;