Переходы газопроводов через препятствия

Переходы через овраги и водные пути. Пересечение газопроводами водных преград осуществляется несколькими способами:

• подвеской к конструкциям существующих мостов;

• строительством специальных мостов;

• использованием несущей способности самих труб с устройством из них арочных переходов;

• выполнением подводного перехода — дюкера.

Наиболее простой и экономичной является подвеска газопроводов к конструкциям существующих автострадных или пешеходных металлических и железобетонных мостов. Но этот способ применяется редко из-за отсутствия мостов в необходимых для выполнения переходов местах. Кроме того, он не обеспечивает условий безопасности, особенно при прокладке газопроводов высоких давлений.

Подвеска к конструкциям существующих мостов (рис. 4.3) обеспечивает свободный доступ к газопроводам для осмотра и ремонта, компенсацию деформаций, возникающих из-за резкого суточного и сезонного колебаний температур наружного воздуха, и безопасное рассеивание в атмосфере возможных утечек газа.

Сооружать специальные мосты для прокладки газопроводов целесообразно через реки, для которых характерны быстрое течение, частые и бурные паводки, неустойчивые русло и берега, в целях одновременного использования этих мостов для пешеходного и автомобильного транспорта. Наиболее экономичными являются арочные переходы, выполненные из самих газопроводных труб, с опорными системами, заделанными в береговые бетонные устои (рис. 4.4). В городах наибольшее распространение получила прокладка газопроводов под водой (рис. 4.5). Выбор трассы для подводных переходов согласуется со схемой газоснабжения города и с необходимостью обеспечения удобства и безопасности эксплуатации сооружений. Трассу дюкера необходимо располагать на прямолинейном участке реки под углом 90° к нему. Число ниток перехода зависит от степени его ответственности. Если переходы входят в систему основных газопроводов, то число ниток в них должно быть не менее двух. Пропускная способность каждой нитки должна составлять не менее 70 % от пропускной способности подводящих газопроводов. Двухниточными выполняют переходы, через которые получают газ отдельные промышленные предприятия, для которых перерывы в его подаче грозят остановкой. Однониточные переходы применяются в кольцевых системах газоснабжения в том случае, если при их ремонте потребители могут получать газ из других газопроводов, а также при подаче газа отдельным потребителям, способным без значительного ущерба перейти на другие виды топлива. Глубину заложения дюкеров в грунте на неразмываемых участках судоходных рек принимают не менее 1 м, а на несудоходных — не менее 0,3 м. Для обеспечения устойчивого положения дюкеров на дне водоема их снабжают грузами, придающими газопроводам отрицательную плавучесть.

Подводные переходы, по которым транспортируют влажный газ, для обеспечения стока конденсата прокладывают с уклоном в сторону одного или обоих берегов в зависимости от ширины водной преграды. При этом в низших точках переходов устанавливают сборники конденсата, снабженные трубками, выведенными на береговую поверхность под ковер, для удаления жидкости с помощью насосов или вакуум-цистерн.

Переходы через железнодорожные, трамвайные пути и автомобильные дороги. Способ выполнения перехода газопроводов через железнодорожные, трамвайные пути и автомобильные дороги выбирают в зависимости от местных условий и экономической целесообразности. Пересечения газопроводов с железнодорожными, трамвайными путями и автомобильными дорогами выполняют под утлом 90°. Подземные газопроводы всех давлений в местах пересечения с железнодорожными, трамвайными путями и автомобильными дорогами прокладывают в стальных футлярах, концы которых уплотняют. При этом на одном конце футляра устанавливают контрольную трубку, выходящую под защитное устройство.

При вынужденном пересечении стенок канализационных и других коллекторов или туннелей (рис. 4.6) газопроводы низкого и среднего давлений прокладывают в изолированных футлярах, не имеющих соединений внутри пересекаемых сооружений. Концы этих футляров выводят не менее чем на 0,5 м за пределы крайних стенок сооружений. Пересечение газопроводами высоких давлений коллекторов различного назначения недопустимо.

Трубы для газопроводов. При строительстве газопроводов применяют, как правило, стальные трубы. В последнее время для подземных газопроводов широко используют полиэтиленовые трубы. Например, полиэтиленовые трубы применяют для подземных межпоселковьгх газопроводов с давлением до 0,6 МПа и подземных газопроводов с давлением до 0,3 МПа, прокладываемых на территории сельских населенных пунктов. При строительстве систем газоснабжения используют стальные прямошовные, спиральношовные и бесшовные трубы, изготовленные из хорошо сваривающейся стали, содержащей не более 0,25 % углерода, 0,056 % серы и 0,046 % фосфора. Для подземных и наземных газопроводов используют трубы с толщиной стенки не менее 3 мм, а для наружных надземных и наземных газопроводов — не менее 2 мм.

По способу изготовления стальные трубы подразделяются на сварные (прямо- и спиральношовные) и бесшовные (тепло-, горяче- и холодносформованные). Соединяются стальные трубы сваркой, при этом сварочное соединение должно быть равнопрочным с основным металлом труб. Импульсные газопроводы для присоединения контрольно-измерительных приборов и приборов автоматики изготовляются из стальных труб, рассчитанных на соответствующие давления. Однако для их подключения допускается применять медные, круглые, тянутые и холоднокатаные трубы общего назначения.

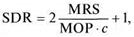

Для строительства подземных газопроводов широко применяются полиэтиленовые трубы, которые имеют ряд преимуществ по сравнению со стальными: высокую коррозионную стойкость почти во всех кислотах (кроме органических) и щелочах, что исключает необходимость их изоляции и электрохимической защиты; незначительную массу, что обеспечивает снижение транспортных расходов, а также трудозатрат при их монтаже; повышенную пропускную способность (приблизительно на 20 %) благодаря гладкости их поверхности (эквивалентная шероховатость стенки стальной трубы равна 0,01 см, а полиэтиленовой — 0,002); достаточно высокую прочность при достаточных эластичности и гибкости. К недостаткам полиэтиленовых труб следует отнести: горючесть; повышенную окисляемость при нагревании; деструкцию материала при температурах выше 30 °С; изменение свойств под воздействием прямых солнечных лучей; высокий коэффициент линейного расширения (при 20...30°С k = 0,00022 1/°С); усталостные процессы (релаксационное разуплотнение). Отечественная промышленность для газопроводов изготовляет трубы из полиэтилена с минимальной длительной прочностью MRS 8,0 и MRS 10,0 (ПЭ80 и ПЭ100). Полиэтиленовая труба характеризуется стандартным размерным отношением ее номинального наружного диаметра к номинальной толщине стенки (SDR), которое определяется в зависимости от давления в газопроводе, марки полиэтилена и коэффициента запаса прочности:

где MRS — показатель минимальной длительной прочности полиэтилена, использованного для изготовления труб и соединительных деталей, МПа; МОР — максимальное рабочее давление газа для данной категории газопроводов, МПа; с — коэффициент запаса прочности, выбираемый в зависимости от условий работы газопровода по нормативным документам.

Трубы из ПЭ80 (полиэтилена средней плотности (0,935... 0,940 г/см3)) обладают повышенной длительной прочностью и стойкостью к растрескиванию, а также достаточной эластичностью. Эти трубы применяют для строительства газопроводов низкого, среднего и высокого II категории (менее 0,6 МПа) давлений.

Дата добавления: 2017-06-13; просмотров: 6748;