Статическая прочность рабочих лопаток турбинных ступеней

Обеспечение надежности основных элементов паровых турбин. Выбор конструкции роторов

Расчет осевых усилий и способы их компенсации

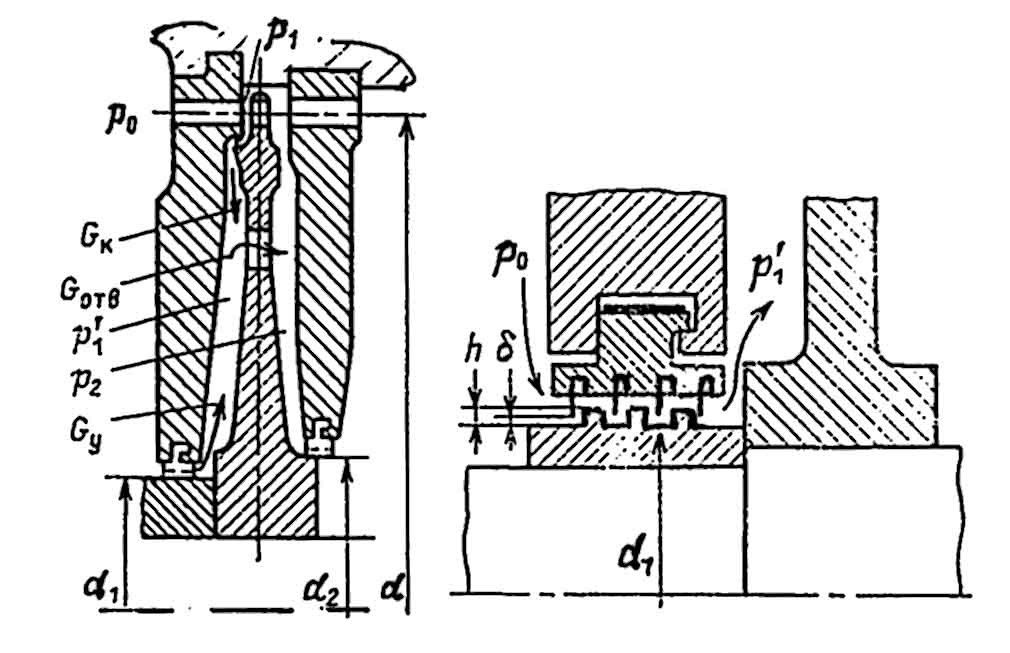

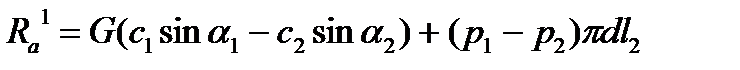

Осевое усилие, действующее на ротор, определяется суммированием усилий, формирующихся в пределах каждой ступени на рабочих лопатках, на кольцевой части полотна диска, в ступеньках ротора между диаметрами соседних диафрагменных уплотнений, а также на выступах уплотнений (рис. 10.1).

Рис. 10.1. К расчету осевого усилия, формируемого в турбинной ступени

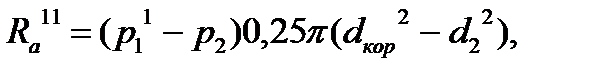

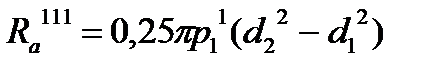

Первая составляющая осевого усилия (см. раздел 5.1)

(10.1)

(10.1)

определяется разностью осевых проекции скоростей (при М1t<0,7 близка к нулю) и разностью давлений Dр=р1-р2, которая зависит от степени реактивности ступени (чем выше r, тем больше Dр).

Вторая составляющая на кольцевой части полотна диска, расположенной между корневым диаметром dкор и диаметром ротора под диафрагменным уплотнением d2 (рис.10.1)

(10.2)

(10.2)

где давление р11 между диафрагмой и диском зависит от соотношения диафрагменной протечки Gуд, корневой протечки Gк и протечки через разгрузочные отверстия Gотв (рис. 10.1). Разгрузочные отверстия в диске позволяют снизить разность давлений на его полотно в сравнении с перепадом давлений на рабочие лопатки и уменьшить осевую нагрузку.

Третья составляющая осевого усилия формируется на ступеньке ротора (рис. 10.1)

, (10.3)

, (10.3)

а четвертая (на выступах уплотнений)

. (10.4)

. (10.4)

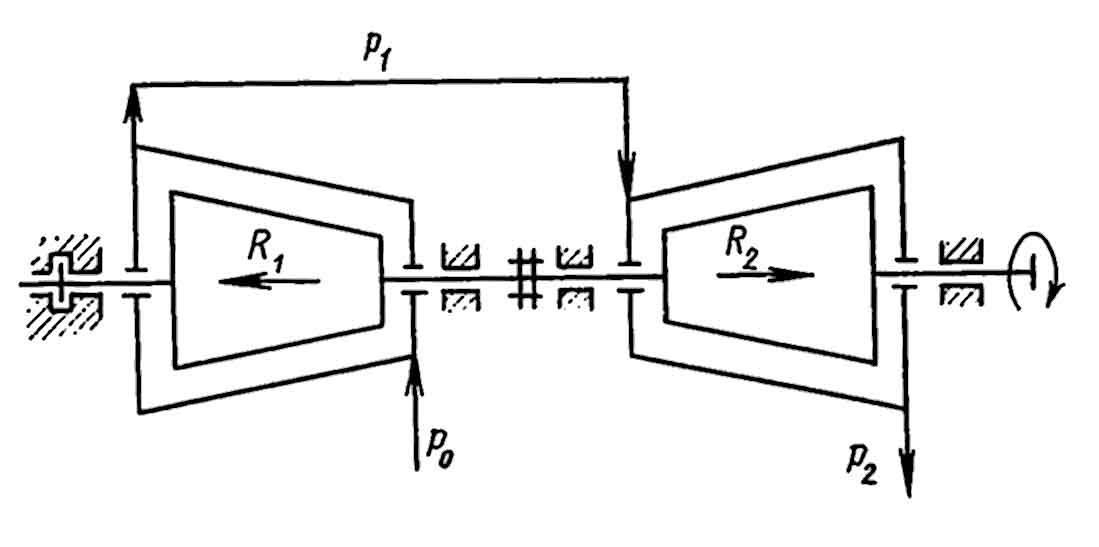

Восприятие осевых усилий в турбине осуществляется осевым подшипником, который устанавливается в области ЦВД и зачастую выполняется в комбинации с радиальным подшипником РВД (комбинированный радиально-осевой подшипник). В многоцилиндровых турбинах стараются уравновесить осевые усилия. Для этого, например, направления потоков пара в ЦВД и ЦСД выполняют во взаимно противоположные стороны (рис. 10.2), а ЦНД выполняется двухпоточным и, следовательно, разгруженным от осевых нагрузок.

Рис. 10.2. Схема разгрузки осевого подшипника

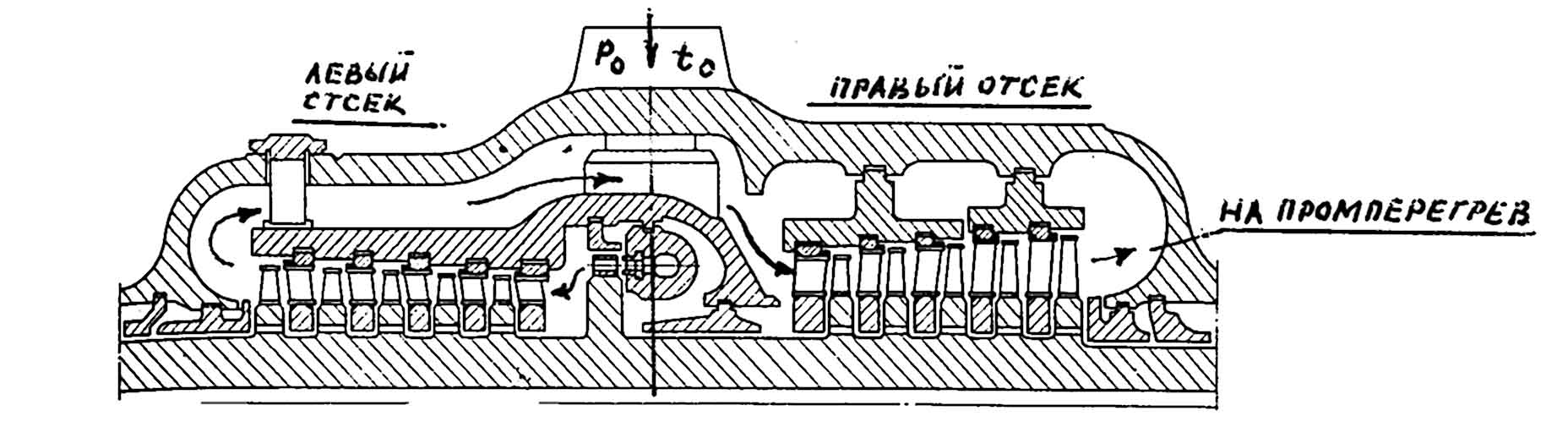

Схема разгрузки, показанная на рис. 10.2, возможна для использования в турбинах без промежуточного перегрева пара. Для турбин с промежуточным перегревом ее использовать нельзя из-за особенностей переходных режимов (из-за большой инерционности парового объема паропроводов промперегрева). Поэтому в мощных турбинах применяется исполнение ЦВД с петлевой схемой движения водяного пара (рис. 10.3), а иногда и двухпоточный ЦСД. Для уменьшения осевого усилия в некоторых турбинах используют конструкцию разгрузочного поршня. Обычно его функции выполняет первый отсек концевого уплотнения цилиндра паровой турбины с увеличенным в этом месте диаметром ротора.

Рис. 10.3. Конструкция ЦВД с петлевой схемой движения водяного пара (половина вида)

Статическая прочность рабочих лопаток турбинных ступеней

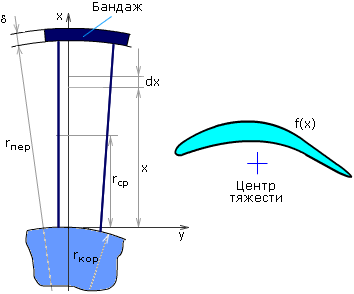

В процессах теплового и аэродинамического расчетов турбинной ступени обязательной является проверка ее рабочих лопаток на статическую прочность. Рабочие лопатки нагружены центробежными силами и силами, возникающими при расширении пара. В зависимости от конструкции лопаточного аппарата и условий работы ступени центробежные силы могут растягивать, изгибать и закручивать рабочие лопатки. Усилия от воздействия паровой среды в основном изгибают ее тело. На рис. 10.4,а показана рабочая лопатка произвольного профиля с бандажом, а на рис. 10.4,б – распределение напряжений от действия центробежных сил.

а) б)

Рис. 10.4. Рабочая лопатка (а) и распределение напряжений растяжения в ней (б)

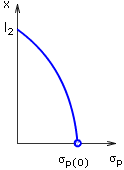

Максимальные напряжения растяжения возникают в корне лопатки (рис. 10.4,б) и для случая ее постоянного профиля по высоте при отсутствии бандажа вычисляются по формуле

, (10.5)

, (10.5)

где  , рад/с - круговая частота вращения ротора (при n=50 с-1

, рад/с - круговая частота вращения ротора (при n=50 с-1  314 рад/с).

314 рад/с).

В лопатке произвольного поперечного сечения без бандажа допускается определять максимальные напряжения с учетом коэффициента разгрузки kразгр, показывающим, во сколько раз напряжения в корневом сечении лопатки переменного профиля отличаются от таковых для лопатки постоянного профиля (см. раздел 9.2).

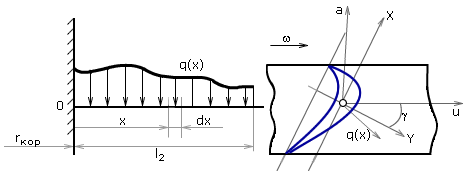

Пар в процессе расширения воздействует на рабочие лопатки с усилием, представляющим собой распределенную удельную нагрузку q(х), которая в общем случае изменяется по длине лопатки (рис. 10.5).

Рис. 10.5. Схема нагружения лопатки изгибающими усилиями

Простейший анализ воздействия удельных осевых qа и окружных qu нагрузок на основе соответствующих эпюр напряжений растяжения и сжатия тела лопатки показывает, что максимальными являются напряжения растяжения на ее входной кромке (в этой связи она выполняется утолщенной).

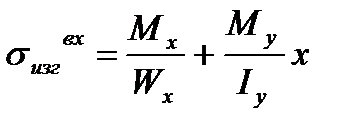

Выделим главные оси X и Y, относительно которых моменты инерции имеют экстремальные значения (рис. 10.5). Тогда изгибные напряжения в расчете на одну лопатку

, (10.6)

, (10.6)

где приведенные моменты Mx = Masinbуст + Mucosbуст, My = - Macosbуст + Musinbуст.

Тогда для условий qa=const, qu=const, bуст»80-900 (sinbуст»1, cosbуст»0)

Мх=Ма=  , Мy»0. (10.7)

, Мy»0. (10.7)

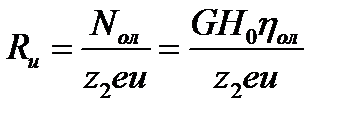

Поскольку для одной рабочей лопатки окружное усилие

, (10.8)

, (10.8)

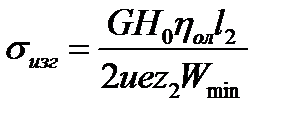

то расчетное значение изгибного напряжения в рабочей лопатке можно определить по формуле:

, (10.9)

, (10.9)

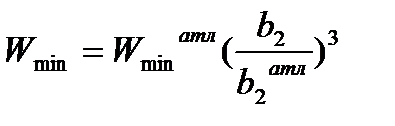

где Z2 - число лопаток в рабочей решетке ступени, е – степень ее парциальности, Wmin- минимальный момент сопротивления для выбранного профиля рабочей лопатки, u=pdсрn. Момент сопротивления определяется по атласу профилей с учетом изменения хорды b2 по сравнению с ее значением из атласа b2атл:

. (10.10)

. (10.10)

Обычно принимают следующие значения допускаемых значений напряжений на изгиб:

- для ступеней активного типа с е=1 [sизг]=25…45 МПа;

- то же при е<1 [sизг]=15…20 МПа;

- для ступеней реактивного типа [sизг]=40…60 МПа.

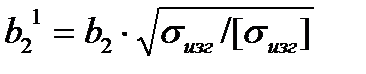

Если выбранная хорда профиля не обеспечивает необходимого значения допускаемого напряжения, то новое значение хорды определяется по формуле

, (10.11)

, (10.11)

где допускаемый уровень изгибных напряжений оценивается по пределу текучести  для выбранного материала рабочей лопатки в соответствующем диапазоне температуры и запасу прочности

для выбранного материала рабочей лопатки в соответствующем диапазоне температуры и запасу прочности  : [

: [  ]=

]=  /

/  .

.

Дата добавления: 2017-06-13; просмотров: 2645;