Соединение элементов металлических пролетных строений

Мосты, построенные в различное время, отражают уровень инженерных знаний и опыта, накопленного к моменту их возведения. Мосты — сооружения долгосрочной эксплуатации, срок службы которых достигает 100 лет и более. В связи с этим на дорогах страны эксплуатируется немало металлических мостов, построенных в XIX—XX вв, которые, как правило, имеют клепаные пролетные строения.

|

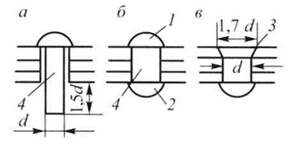

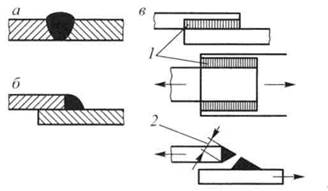

| Рис. 7.2. Виды заклепок: а — до клепки; б — после клепки; в — с потайной головкой; 1 — закладная головка; 2 — замыкающая головка; 3 — потайная головка; 4 — стержень |

Соединение на заклепках. До определенного времени самым распространенным в металлических мостах являлось соединение элементов на заклепках (рис. 7.2, 7.3). С 1930 г. в отечественном мостостроении стала применяться сварка. Используются и болтовые соединения на высокопрочных болтах. Сварка и появившиеся в 60-е годы особого вида высокопрочные болты сузили применение заклепочных соединений. При всех способах задача состоит в том, чтобы не только соединить отдельные части, но и обеспечить передачу усилий от одного элемента другим (усилия в элементах мостов достигают нескольких сотен, даже тысяч килонью-тонов).

|

Соединения включают требуемое число заклепок, болтов или сварочных швов, расположенных в целесообразном порядке. В заклепочном и болтовом соединениях усилия передают стержни, вставленные в отверстия элементов и снабженные по концам головками, которые препятствуют размыканию элементов.

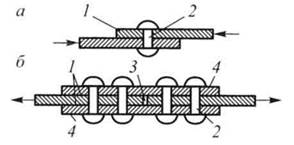

| Рис. 7.3. Соединения на заклепках: а — односрезное соединение — соединение внахлестку; б — двухсрез-ное соединение — соединение встык с двумя накладками; 1 — срез; 2 — смятие; 3 — стык; 4 — накладка |

Части клепаных конструкций соединяют заклепками с полукруглыми головками. Заклепки штампуют на заводах из круглой стали с головкой на одном конце стержня. В склепываемом пакете заводская головка называется закладной, а головка, об-

разующаяся в результате клепки конца стержня, — замыкающей. Диаметр стержня заклепки в холодном состоянии должен быть на 1 мм меньше диаметра заклепочного отверстия. В мостах обычно применяются отверстия диаметром 20, 23, 26 мм. Длина заклепки назначается равной толщине склепываемого пакета и части стержня, необходимой для образования замыкающей головки; при этом наибольшая полезная длина заклепки не должна превышать 4,5 d. В конструкциях различают два вида заклепок: рабочие и связующие. Рабочие передают усилия от одной части элемента к другой, а связующие заклепки служат для соединения элемента. Заклепки, поставленные на заводе при изготовлении конструкции, называются заводскими, а поставленные при монтаже конструкции — монтажными. В зависимости от характера работы заклепочного шва соединения могут быть внахлестку или встык с одной или двумя накладками. Заклепки, соединяющие два листа или уголка внахлестку, называются односрезными. Если два листа соединены между собой встык, а стык перекрыт с обеих сторон накладками, через которые передаются усилия, то заклепки имеют две плоскости среза и называются двухсрезными.

Кроме работы «на срез», заклепки работают «на смятие». Происходит смятие стержня заклепки или стенки заклепочного отверстия в зависимости от того, какой из материалов (заклепки или листа) менее тверд.

Заклепка в горячем состоянии вкладывается в заклепочное отверстие и ее свободный конец расклепывается в замыкающую головку. При остывании заклепки стержень ее укорачивается, в результате обе головки плотно сжимают склепываемые элементы. В мостовых конструкциях заклепки размещаются в ряд или в шахматном порядке. Расстояние между двумя соседними заклепками называется шагом заклепок.

В уголках заклепки размещают так, чтобы головка заклепки полностью размещалась на полке, а до начала выкружки уголка и при клепке пневматическим молотком поддержка (обжимка) сохраняла нормальное (без наклона) положение.

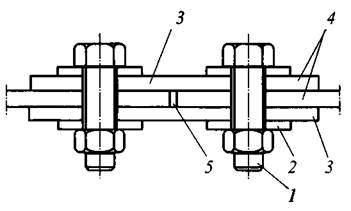

Соединение на высокопрочных болтах. В стыках и узлах ферм при монтаже пролетных строений вместо монтажных заклепок устанавливают высокопрочные болты (рис. 7.4). Эти соединения передают усилия только силами трения, возникающими по контактным плоскостям соединяемых элементов, поэтому их называют фрикционными. Фрикционные соединения имеют простую конструкцию, сравнительно малую трудоемкость, меньшую (по сравнению с заклепочными) концентрацию

|

| Рис. 7.4. Стык на высокопрочных болтах: 1 — болт; 2 — шайба; 3 — накладка; 4 — поверхности трения; 5 — стык |

напряжений, лучшую работу на многократно повторяемую нагрузку, высокую надежность и поэтому являются основным видом монтажных соединений стальных мостовых конструкций. В этих соединениях болты подвергаются большему предварительному напряжению, и по соприкасающимся поверхностям соединяемых элементов в результате возникают большие силы трения, способные полностью передавать усилия, действующее в соединяемых элементах. Сильное обжатие высокопрочными болтами, исключает образование в соединениях щелей и неплотностей, что повышает эксплуатационные качества сооружений.

Высокопрочные болты изготавливают из стали марок 40Х, 38ХС с последующим термоупрочнением.

Болты свободно вставляются в монтажные отверстия, так как диаметр отверстий на 2—3 мм больше диаметра стержня болта. Для предохранения основного металла от смятия под гайки и головки болтов ставятся штампованные круглые шайбы диаметром 55 мм и толщиной 6 мм, изготовленные из Ст3 и подвергнутые цементации для увеличения их твердости.

Соединения на обычных болтах. Для соединения элементов мостового полотна, тротуаров, перил, смотровых приспособлений, а также для крепления опорных частей применяются обычные болты повышенной, нормальной и грубой точности. В болтах повышенной точности допуск в размере диаметра болта составляет 0,4+0,6 мм. В болтах нормальной и грубой точности допуск от 2 до 5 мм. В этих соединениях усилия передаются стержнями болтов, вызывая в них напряжения среза и смятия. Высокопрочные и обыкновенные болты располагают в соединениях возможно более компактно.

Расстояния между центрами соседних болтов должны быть: минимальное в любом направлении для высокопрочных болтов — 2,5d, для обычных — 3d; максимальное в любом направление в крайних рядах — 7d, в средних рядах — 24t, где t — толщина наиболее тонкой детали, расположенной снаружи пакета.

Расстояния от центра болта до края элемента — 1,5d.

Сварные соединения. По своему назначению сварные швы разделяются на рабочие и связующие. Рабочие швы воспринимают расчетные усилия. Связующие швы служат для соединения элементов и прикрепления конструктивных деталей (ребер жесткости, диафрагм и т.п.). Размеры связующих швов принимаются минимальными.

|

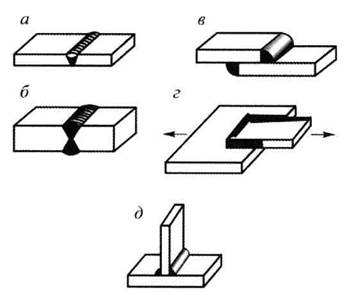

По протяженности швы могут быть сплошными и прерывистыми. Наиболее распространенным видом сварных швов является соединение встык. Применяют также соединения внахлестку, с накладками, в тавр (впритык).

При соединениях встык элементы соединяются своими торцами. В зависимости от толщины листов и подготовки кромок различаются следующие виды швов: бесскосный, V-образный, Х-образный, U-образный.

После обработки кромок под сварку зазор между свариваемыми элементами принимается 2—4 мм (рис. 7.5).

| Рис. 7.5. Виды сварных швов: а, б — стыковые; в, г, д — угловые |

| а |

| И |

При сварке встык шов может располагаться перпендикулярно действующим силам — он называется прямым, или под углом, отличающимся от 90°, — такой шов называется косым. Соединение внахлестку осуществляется угловым или валиковым швом. Если шов располагается параллельно действующим силам, такой шов называется фланговым, а если перпендикулярно — лобовым (рис. 7.6, 7.7).

| Рис. 7.6. Сварные соединения: а — внахлестку; б — с накладками; в — в тавр |

Соединения с накладками осуществляются валиковым швом. Они проще в исполнении, так как не требуют обработки кромок, но работают хуже, чем стыковые соединения.

|

| Рис. 7.7. Виды соединений элементов металлических мостов: а — встык, v-образный шов; б — внахлестку; в — фланговый шов; 1 — фланговый шов; 2 — толщина флангового шва |

Соединения впритык (в тавр)

осуществляется угловыми шва

ми. Сварка элементов может

проводиться автоматической,

полуавтоматической или ручной

электросваркой. Листы толщи

ной более 30 мм в вертикальном

или наклонном положение сва

риваются электрошлаковым

способом. Ручная сварка произ

водится электродами с толстым

покрытием (обмазкой) и только

в труднодоступных метах или

потолочных швах.

Применение электросварки снижает расход стали и трудоемкость из

готовления конструкций мостов.

Изобретение электросварки российскими инженерами — учеными Николаем Николаевичем Бенардосом и Николаем Гавриловичем Славя-новым — относится к 1885—1891 гг. Их изобретение сначала широкого применения не нашло. Использование электросварки в отечественном мостостроении началось в 30-е г. XX в. Первая лаборатория электросварки в России была создана в 1925 г. во Владивостоке В.П. Володиным. Инициаторами внедрения электросварки в мостостроение были выдающиеся ученные в этой области академики Е.О. Патон и Г.П. Передерни. Е.О. Патон возглавил организованный на Украине в 1934 г. Институт электросварки. Он разработал научные основы сварки и проектирование сварных конструкций.

В 1932 г. на Калининской железной дороге был построен первый железнодорожный мост со сварными фермами пролетом 12 метров. Реконструированный по проекту Г.П. Передерия и архитектора А.В. Нос-кова мост лейтенанта Шмидта через Неву в Ленинграде стал первым цельносварным мостом в России. Старые чугунные пролетные строения моста были заменены сварными неразрезными балками коробчатого сечения шириной 1,2 м, высотой до 2,2 м и толщиной листов 16—53 мм. Схема разбивки балок на пролеты 35,2+41,3+44,8 м с каждой стороны разводного пролета, расположенного в середине реки. При реконструкции моста в 1939 г. в сопряжение элементов пролетного строения не было поставлено ни одной заклепки.

Дата добавления: 2021-09-07; просмотров: 649;