Тепловой и температурный режимы работы печей для плавки на штейн

По энергетическому признаку агрегаты для автогенной плавки на штейн относятся к печам смешанного типа, так как в них газообразной окислитель и компоненты шихты, участвующие в экзотермических реакциях, нагреваются непосредственно в процессе теплогенерации, тогда как остальные продукты плавки получают тепло за счет теплообмена. Тепловая работа печей такого типа во многом зависит от характера распределения тепла между продуктами плавки, т. е. от соотношения интенсивности протекающих в них процессов теплогенерации и теплообмена. Как теплогенераторы они относятся к печам с массообменньм режимом работы, в которых интенсификация массообменных процессов достигается за счет максимального увеличения реакционной поверхности сульфидов.

При анализе работы этих агрегатов в качестве печей-теплообменников необходимо учитывать, что в той части рабочего пространства печи, где происходит интенсивное окисление сульфидов кислородом дутья, преобладают процессы переноса тепла конвекцией и излучением. В ванне, где происходит завершение процессов формирования расплава и его разделение на штейн и шлак, передача тепла осуществляется в основном теплопроводностью через шлак и конвекцией за счет осаждения штейна.

Закономерность тепло- и массопереноса в печах для автогенной плавки отличаются крайним разнообразием и сложностью. К сожалению, из-за относительной новизны процесса пока отсутствуют надежные экспериментальные данные о тепловой работе рассматриваемых печей, что в значительной степени затрудняет теоретические расчеты в этой области. В реальной практике оценка режимных параметров агрегата осуществляется, как правило, на основе анализа материального и теплового балансов протекающего в нем технологического процесса.

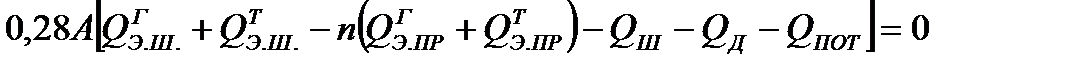

Печи для автогенной плавки являются агрегатами непрерывного действия с относительно неизменными во времени параметрами теплового и температурного режимов работы. При составлении теплового баланса протекающего в печи технологического процесса могут быть использованы понятия тепловых эквивалентов сырьевых материалов и продуктов плавки. В этом случае уравнение теплового баланса плавки приобретает вид

(1)

(1)

где А — производительность агрегата по проплавляемой шихте, т/ч;

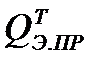

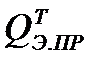

— соответственно теплогенерационные и теплообменные составляющие тепловых эквивалентов шихтовых материалов и продуктов плавки, кДж/кг;

— соответственно теплогенерационные и теплообменные составляющие тепловых эквивалентов шихтовых материалов и продуктов плавки, кДж/кг;

n — коэффициент, равный отношению массы штейна к массе переплавляемой шихты;

Qш, Qд — соответственно теплопотребление шихты и дутья, идущего на ее окисление, кДж/кг шихты;

Qпот — потери тепла через ограждение печи, кВт.

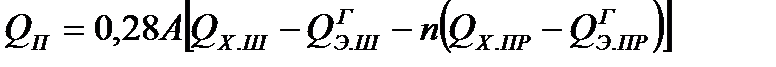

Из уравнения (1) следует, что интенсивность теплообмена в рабочем пространстве печи (величина теплового потока  ) будет равна, кВт

) будет равна, кВт

Qп=0,28A(  -n

-n  ) (2)

) (2)

Ее величина должна соответствовать технологическим параметрам процесса, которые выбираются таким образом, чтобы в печи были созданы условия для наиболее полного разделения продуктов плавки. Известно, что повышение средней температуры в зоне технологического процесса с одной стороны ведет к снижению вязкости шлака и тем самым способствует ускорению разделения продуктов плавки, с другой — к увеличению растворимости штейна в шлаке и (в окислительной среде) к росту так называемых химических потерь меди со шлаком.

В случае переработки конкретного сырья в зоне окисления сульфидов, как правило, стремятся поддерживать оптимальную температуру, значение которой определяется экспериментально. Так как соединения, полученные в результате окисления сульфидов, являются одновременно продуктами плавки, то их действительная температура должна быть равна средней температуре зоны технологического процесса. Из определения теплового эквивалента шихтовых материалов следует, что это условие соблюдается, когда поток тепла, отводимого от продуктов окислительных реакций, достигает своего максимального значения и будет равен, кВт

(3)

(3)

где Qх.ш Qх.пр — соответственно теплота сгорания шихты и продуктов плавки, кДж/кг.

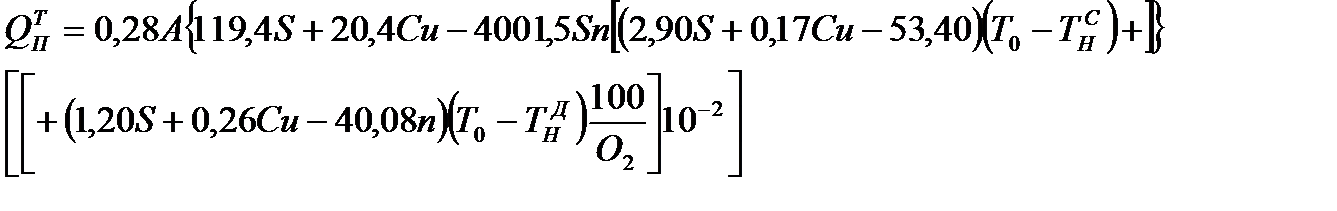

Расчеты величин, входящих в уравнение (2), производятся по данным материального и теплового балансов плавки. Для приближенных расчетов могут быть использованы значения тепловых эквивалентов шихты и штейна, кВт

(4)

(4)

где S, Сu — соответственно содержание серы и меди в шихте, %;

Т0 — заданное значение средней температуры в зоне технологического процесса, К;

— соответственно начальные температуры шихты и дутья, К;

— соответственно начальные температуры шихты и дутья, К;

О2 — содержание кислорода в дутье, %.

Физический смысл рассчитываемой по формуле (3) величины заключается в том, что она показывает, какое количество тепла за единицу времени должно быть отведено в процессе теплообмена от продуктов окисления сульфидов с тем, чтобы избежать их перегрева относительно средней температуры процесса.

При определении интенсивности теплообмена в рабочем пространстве печи, соответствующей заданным параметрам технологического процесса, необходимо также учитывать характер протекания реакций окисления сульфидов. В реальных условиях это чрезвычайно сложный многостадийный процесс. Однако, для его энергетической оценки можно воспользоваться упрощенной двухстадийной моделью, которая описывается следующими уравнениями

1 2Cu2S + ЗО2 - 2Cu2O + 2SO2 + 2015 кДж

Cu2S + 2Cu2O = 6Cu + SO2 — 304 кДж

2 Cu2S + 2Cu2O = 6Cu + SO2 — 304 кДж

Cu2S + О2 = 2Cu + SO2 +1711 кДж на 1 кг меди

3 9FeS + 15O2 = 3Fe3O4 + 9SO2 + 9258 кДж

FeS + 3Fe3O4 = l0FeO + SO2 — 896 кДж

4 FeS + 3Fe3O4 = 10FeO + SO2 — 896 кДж

FeS + 1,5O2 = FeO + SO2 + 8389 кДж на 1 кг железа

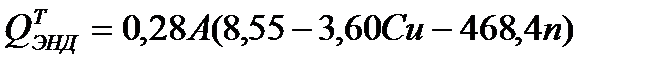

Из анализа уравнений реакций 1—4 следует, что при многостадийном характере процесса величина, характеризующая количество тепла, выделившегося в зоне окисления сульфидов, может существенно отличаться от своего среднего значения, рассчитанного по данным теплового баланса процесса (т. е. по суммарным тепловым эффектам реакций). В рассматриваемом случае для завершения второй стадии химических превращений, предусмотренных принятой технологией, необходимо, чтобы «дополнительное» (по сравнению со средними балансными характеристиками) тепло, полученное на первой стадии окисления сульфидов, в процессе теплообмена поступило в зону протекания эндотермических реакций. Интенсивность теплообмена (тепловой поток  кВт), соответствующая двух стадийному характеру протекания процесса окисления сульфидов, определяется по данным его материального и теплового балансов и может быть рассчитана по формуле

кВт), соответствующая двух стадийному характеру протекания процесса окисления сульфидов, определяется по данным его материального и теплового балансов и может быть рассчитана по формуле

(5)

(5)

Тепло, которое поступает в зону технологического процесса за счет теплообмена (отводится от продуктов окисления сульфидов), расходуется в рабочем пространстве печи на нагрев и плавление сульфидных соединений, образующих штейн, флюсов и породообразующих компонентов шихты, а также на компенсацию потерь тепла через ограждение печи в окружающую среду.

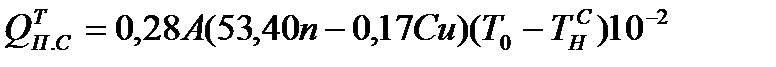

Зная состав шихты и продуктов плавки и задаваясь производительностью печи, нетрудно определить, какое количество тепла в единицу времени необходимо подвести к компонентам шихты, не участвующим в экзотермических реакциях, для того, чтобы нагреть их до средних температур процесса. Для приближенных расчетов могут быть использованы следующие формулы

(6)

(6)

(7)

(7)

где

— соответственно потоки тепла, поступающие на поверхность сульфидных частиц и флюсов, кВт.

— соответственно потоки тепла, поступающие на поверхность сульфидных частиц и флюсов, кВт.

Расчеты по формулам (5)—(7) позволяют установить взаимосвязь между основными параметрами технологического, теплового и температурного режимов работы печей для автогенной плавки, а также могут быть использованы при количественной оценке экспериментальных данных, полученных в процессе их эксплуатации.

В качестве примера возможного применения предложенной расчетной модели может быть рассмотрена типичная производственная ситуация, возникающая при необходимости повышения концентрации меди в штейне с целью уменьшения количества поступающего на конвертирование материала. Из формулы (1) следует, что рост степени десульфурации (снижение величины коэффициента п) при прочих равных условиях ведет к увеличению тепловой нагрузки агрегата и улучшению его теплового баланса. В этом случае, если согласно уравнениям (5) и (7) увеличение тепловой нагрузки сопровождается интенсификацией теплообмена в зоне технологического процесса, создаются благоприятные условия для сокращения энергозатрат на производство черновой меди за счет снижения температуры дутья или концентрации содержащегося в нем кислорода.

Изменение технологических параметров процесса без соответствующей коррекции его энергетических характеристик влечет за собой, как показал опыт работы промышленных печей, значительное ухудшение тепловой работы агрегата, связанное с серьезными нарушениями температурного режима плавки. Например, при переработке типового концентрата, содержащего 35% и 19 % Си, в печи взвешенной плавки на кислородном дутье изменение концентрации меди в штейне с 35 — 40 до 45 — 50% ведет сначала к возникновению промежуточного магнетитового слоя между шлаком и штейном, а затем к интенсивному образованию настылей на подине печи, представляющих собой смесь застывшего шлака и штейна с большим содержанием магнетита.

Появление магнетитового слоя можно объяснить тем, что В повышением степени десульфурации в технологическом факеле стало больше окисляться сульфидов железа. Насыщение ванны расплава магнетитом повлекло за собой увеличение скорости эндотермических реакций и как следствие охлаждение и затвердевание шлак-штейнового расплава в области их протекания. Оценка этого явления с помощью расчетных формул (4) и (6) показала, что переход к получению богатых штейнов в рассматриваемом случае должен был сопровождаться интенсификацией теплообмена в зоне окисления сульфидов на 30%, а в зоне протекания эндотермических реакций в полтора раза.

В печах взвешенной плавки на штейн интенсификация процессов теплообмена в ванне расплава представляет собой сложную научно-техническую задачу. Поэтому при повышении степени десульфурации соответствие параметров теплового режима плавки и ее технологических показателей достигается обычно за счет уменьшения производительности печи. Удельная производительность современных печей взвешенной шавки на штейн в зависимости от состава перерабатываемого сырья колеблется в пределах 4,5 — 15 т/м2 в сутки, т. е. находится примерно на том же уровне, что и удельная производительность отражательных печей, отнесенная к единице площади зеркала ванны, расположенной между откосами.

Для целого ряда шихтовых материалов снижение производительности агрегата ведет к резкому ухудшению его теплового баланса. В этих случаях становится необходимым сжигание в рабочем пространстве печи традиционных видов топлива, как это делается, например, в печи взвешенной плавки на штейн, работающей на медеплавильном заводе фирмы «Норддойче Аффинери». С той же целью на аналогичной печи фирмы «Тамано» в отстойнике установлены электроды, позволяющие организовать электрообогрев ванны, одновременно интенсифицируя в ней процессы тепло- и массопереноса,

В печах для плавки в жидкой ванне интенсивность процессов теплообмена в зоне технологического процесса на порядок выше, рем в газовой среде. Кроме того, процессы, протекающие в ванне, поддаются управлению при изменении параметров продувки. Поэтому в печах такого типа достигается высокая удельная производительность при широком диапазоне регулирования содержания медив штейне.

Анализ тепловой работы печи, основанный на использовании балансных уравнений, позволяет оценить средние значения параметров, характеризующих интенсивность теплогенерационных и теплообменных процессов при автогенной плавке сульфидных материалов, но не дает информации о способах их достижения в условиях конкретного технологического процесса. В реальной практике выбор основных параметров плавки, энергетических характеристик и конструкции печи производятся, как правило, по данным экспериментальных условий.

Дата добавления: 2017-06-13; просмотров: 1811;