Исследования прочности паяных соединений при различных видах нагрузки

Описаны закономерности изменения физико-механических свойств материалов паяных соединений в зависимости от условий и режимов нагружения.

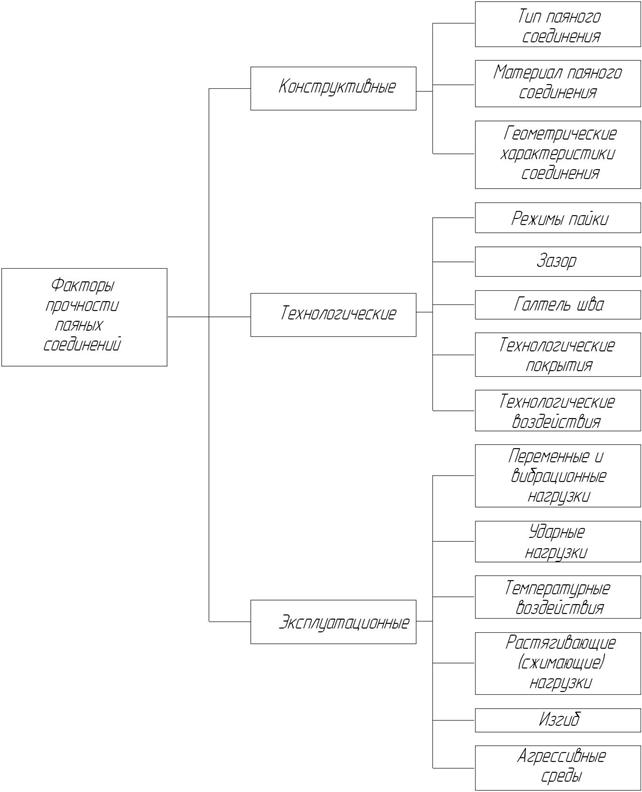

Показано влияние конструктивных, технологических и эксплуатационных факторов на долговечность и надежность соединений и узлов.

Приведены примеры учета влияния на надежность паяных соединений температурных факторов, механических нагрузок и эксплуатационных повреждений.

Расчеты на прочность, устойчивость и выносливость соединений, узлов и конструкций призваны обеспечить рациональный выбор формы и геометрических размеров сечений, гарантировать сопротивление материалов разрушению.

Оценку прочности соединений, в том числе и паяных, осуществляют, в основном, по допускаемым напряжениям  :

:

,

,

где  - наибольшие напряжения в материале соединения, которые задают обычно как часть от допускаемых напряжений

- наибольшие напряжения в материале соединения, которые задают обычно как часть от допускаемых напряжений  в основном материале; особенности работы соединений характеризуют некоторым «коэффициентом ослабления», например, для углеродистых сталей этот коэффициент принимают равным 0,9 и допускаемые напряжения на растяжение в соединении задают как

в основном материале; особенности работы соединений характеризуют некоторым «коэффициентом ослабления», например, для углеродистых сталей этот коэффициент принимают равным 0,9 и допускаемые напряжения на растяжение в соединении задают как

причем  или

или  (

(  - соответственно пределы текучести и прочности основного металла;

- соответственно пределы текучести и прочности основного металла;  - коэффициенты запаса по пределу текучести и пределу прочности для основного металла). Основой для расчетов на статическую и усталостную прочность являются нормированные стандартами или ТУ осредненные величины прочностных свойств материала.

- коэффициенты запаса по пределу текучести и пределу прочности для основного металла). Основой для расчетов на статическую и усталостную прочность являются нормированные стандартами или ТУ осредненные величины прочностных свойств материала.

Очевидно, что несущая способность конструкции связана с избыточностью; в связи с этим в инженерных расчетах в различных областях техники широко используют необходимые коэффициенты запаса, расчет на прочность, в сущности, заключается в определении запасов прочности, выносливости, расчетного времени работы, максимальных напряжений:

,

,

где  - предел прочности или предел текучести материала.

- предел прочности или предел текучести материала.

Коэффициенты запаса прочности еще недавно выбирали применительно к трем типовым случаям нагружения: 1) спокойного, статического; 2) переменного - от нуля до максимального; 3) переменного - от наибольшего положительного до отрицательного определенной величины. Коэффициенты запаса прочности конструктор выбирал, основываясь на собственном опыте или опыте организации, где создавалась конструкция.

В настоящее время стремятся учесть различные факторы - конструктивные, технологические и материаловедческие. Общий коэффициент запаса прочности  выражают как сложное сочетание частных коэффициентов:

выражают как сложное сочетание частных коэффициентов:

где  - коэффициент запаса прочности, зависящий от рода нагрузки (статической, динамической, знакопеременной);

- коэффициент запаса прочности, зависящий от рода нагрузки (статической, динамической, знакопеременной);  - коэффициент запаса прочности, определяемый свойствами материала при различных видах нагрузок, надежности их определения и степени обеспечения этих свойств;

- коэффициент запаса прочности, определяемый свойствами материала при различных видах нагрузок, надежности их определения и степени обеспечения этих свойств;  - коэффициент, зависящий от точности конструкторского расчета при реальных видах нагружения изделия;

- коэффициент, зависящий от точности конструкторского расчета при реальных видах нагружения изделия;  - коэффициент надежности реального учета действующих на конструкцию сил;

- коэффициент надежности реального учета действующих на конструкцию сил;  - коэффициент учета свойств материалов, возможных дефектов по металлургическим, технологическим и другим причинам;

- коэффициент учета свойств материалов, возможных дефектов по металлургическим, технологическим и другим причинам;  - коэффициент запаса прочности в зависимости от наличия концентраторов напряжений;

- коэффициент запаса прочности в зависимости от наличия концентраторов напряжений;  - коэффициент надежности с учетом температуры и других физических параметров (например, коррозии), при которых будет работать конструкция;

- коэффициент надежности с учетом температуры и других физических параметров (например, коррозии), при которых будет работать конструкция;

- коэффициент запаса прочности, оценивающий степень применения методов, уменьшающих влияние напряжений.

- коэффициент запаса прочности, оценивающий степень применения методов, уменьшающих влияние напряжений.

Из частных коэффициентов запаса прочности конструктивными расчетными являются  , металлургическими

, металлургическими  , эксплуатационными, т.е. зависящими от условий работы,

, эксплуатационными, т.е. зависящими от условий работы,  и

и  , технологическими

, технологическими  и

и  .

.

Начиная с 1970 г. выполняют расчеты по предельным состояниям:

где  - нормативная нагрузка;

- нормативная нагрузка;  -коэффициенты перегрузки;

-коэффициенты перегрузки;  -коэффициент условий работы;

-коэффициент условий работы;  -расчетные сопротивления;

-расчетные сопротивления;  - коэффициенты однородности материала.

- коэффициенты однородности материала.

В ряде отраслей промышленности:

-запас прочности вводится только путем увеличения внешней расчетной нагрузки;

-прочность конструкции гарантируется вплоть до расчетной нагрузки и не зависит от контроля фактического изготовления данной конструкции.

Следует отметить, что ни одно из отмеченных основных положений не может быть безоговорочно принято; существуют конструкции, для которых увеличение внешних усилий (в определенных пределах) упрочняет материал и отдаляет ее разрушение, т.е. следует учитывать не возможное увеличение, а возможное уменьшение нагрузки.

Детерминированные методы прочностных расчетов имеют определенные достоинства: простота реализации, возможность расчета уже на начальной стадии проектирования.

Но следует отметить и недостатки этих методов: невозможность количественной оценки надежности конструкции; при сравнении расчетных напряжений с допускаемыми принимают обычно один коэффициент запаса для различных материалов и случаев нагружения; крайне трудно учесть отличие запасов прочности при испытаниях и эксплуатации конструкции; не учитывается ряд эксплуатационных факторов: рассеяние предельных напряжений и механических свойств материала и их изменения при эксплуатации, возможность появления внезапных перегрузок от непредвиденных причин.

Способ проектирования, основанный на применении коэффициентов безопасности или запасов прочности, не позволяет судить о вероятности отказа элемента изделия, так как при одном и том же коэффициенте безопасности вероятность отказа может колебаться в весьма широких пределах. Поэтому обычный детерминистский подход к проектированию не всегда является удовлетворительным.

При назначении запаса прочности в ряде случаев необходимо учитывать не только расчетную нагрузку, но и другие факторы - температуру, время действия нагрузки, концентрацию агрессивной среды и др.

Ряд известных катастрофических разрушений правильно рассчитанных и качественно изготовленных конструкций, материал которых по характеристикам прочности соответствовал всем исходным данным расчета, был обусловлен недостаточной работоспособностью примененных материалов и неправильным конструктивным оформлением ряда узлов. Ранее более или менее удачное (без грубых ошибок) конструктивное исполнение узла, изготовленного из материала незначительной прочности, заметно не сказывалось на работоспособности этого узла. Сейчас влияние конструктивных факторов очень существенно – их учет позволяет до двух – трех раз изменить статическую прочность и в пять – десять раз усталостную прочность.

Совершенно очевидна теснейшая связь гарантий прочности и запасов прочности с контролем качества изготовления конструкций. Ранее технологический процесс изготовления незначительно нагруженных конструкций не отличался большой сложностью и даже значительные нарушения его не были связаны со снижением прочности. Роль контроля качества была второстепенной, его не учитывали в методиках расчета прочности. Сейчас положение резко изменилось. Известны случаи, когда дефекты технологии в несколько раз снижали расчетную прочность. Особенно это относится к современным высоконапряженным конструкциям из новых материалов. При нормальной технологии фактическая прочность близка к расчетной и даже иногда превосходит ее из-за не учитываемых расчетом положительных факторов - возможный недокат листов, превышение фактическим пределом текучести минимального значения по ТУ и т.п. Однако нормальный технологический процесс требует часто очень высокой культуры производства; даже небольшие отступления от него приводят к опасным дефектам (например, закалка материала отдельных зон паяного соединения, разупрочнение, появление геометрических дефектов и т.п.). Только строгий контроль технологического процесса и изготовленной конструкции становится обязательным условием гарантий прочности.

Недостатки распространенных методов расчета прочности имеют в основе одну причину - сильно переоценены возможности классической теории механики упругого тела и результатов испытаний стандартных образцов, не отображающих реальную форму узлов конструкции; условия нагружения при испытаниях не соответствуют характеру работы соединений и узлов при эксплуатации.

Схема оценки прочности предельно проста: по известной внешней нагрузке расчетом определяются величины напряжений и деформаций, производится их сравнение с опасными напряжениями и деформациями. Поскольку внешняя нагрузка известна не с абсолютной точностью и формулы всегда дают некоторую погрешность, то вводят дополнительный запас прочности в нагрузку. Учет специфических условий эксплуатации, контроль качества изготовления конструкции, экономические и производственные соображения - все это имеет здесь как бы второстепенное значение и безусловно вуалируется.

Той же причиной объясняется еще один, по-видимому, самый важный недостаток общепринятых представлений – явная недооценка почти всех реальных свойств конструкционных материалов и сведение их лишь только к основным параметрам прочности (Е, модуль сдвига m, s0,2 или sТ, sВ и вид диаграмм растяжения-сжатия). При таких расчетах не учитывается структура и текстура материала и наличие дефектов в нем. Не принимается во внимание также сложная проблема остаточных напряжений. Свойства реальных конструкционных материалов в первую очередь определяются внутренними и поверхностными дефектами структуры металла, эти дефекты, посторонние включения и местные нарушения сплошности оказывают решающее влияние на величину и характер напряженного состояния, что определяет условия возникновения пластических деформаций или разрушения детали.

Наконец, нельзя рассуждать о прочности конструкции вообще - необходимо говорить о прочности в течение заданного срока и в данных, как можно более точно оговоренных условиях.

К числу основных современных проблем относится проблема надежности, решение которой позволяет обеспечить высокую эффективность работы технических систем, гарантированные сроки службы и безопасность. Надежностью занимается широкий круг специалистов: конструкторы, технологи, физики, химики, экономисты, так как повышение надежности конструкции определяется комплексом различных исследований, к числу которых относятся: создание исходных материалов, обладающих необходимыми физико-механическими свойствами при условии их высокой стабильности; совершенствование методов разработки изделий и технологии их изготовления, сборки, проверки и эксплуатации.

Кроме того, проблемой надежности глубоко занимаются математики, так как теория надежности не может существовать в отрыве от теории вероятностей и математической статистики, а также от других разделов математики, которые рассматриваются как самостоятельные ее ветви.

При оценке прочности паяных соединений следует различать собственную прочность припоя и прочность соединения. В то время как нахождение прочности припоя не представляет трудностей, определение прочности соединения зависит от прочности применяемых припоев, правильного выбора их в зависимости от физико-химических свойств основного металла, а также от величины зазора, способа и режимов пайки.

Свойства соединения зависят от состава и строения паяного шва, который отличается от свойств припоя. Это отличие возникает в результате процессов физико-химического взаимодействия между жидким пропоем и паяемым материалом.

В соответствии с особенностями образования паяных соединений различают следующие зоны:

- паяный шов – зона, закристаллизовавшаяся при пайке или последующем охлаждении, состоящая из капиллярного и галтельных участков;

- диффузионная зона, примыкающая к шву, с измененным химическим составом металла, возникающая вследствие взаимной диффузии основного металла, компонентов припоя, флюса, газовых сред и др.;

- зона спая (сплавления) – поверхность между паяемым материалом и паяным швом;

- зона термического влияния – зона с измененными под влиянием термического цикла пайки структурой и свойствами основного металла.

Каждый тип ПС имеет свои конструктивные и технологические особенности, влияющие на прочность соединений, узлов и конструкций.

Технологические факторы определяются особенностями процесса пайки: технологические (припои) и вспомогательные (флюсы, газовые среды) материалы, способы и режимы пайки.

Под конструктивными понимают факторы, определяющие тип соединения, геометрическую форму, размеры и материалы паяемых деталей, величину зазора, размеры паяных швов, массу изделия.

Конструктивные элементы паяного соединения – его капиллярный и галтельные участки. Капиллярный участок шва характеризуется толщиной, шириной и длиной. Под толщиной шва понимают расстояние между поверхностями соединяемых деталей, обычно это расстояние примерно равно величине паяльного зазора. В общем случае толщина шва зависит от характера и развития при пайке процессов физико-химического взаимодействия паяемого материала и припоя.

Под шириной шва понимают протяженность его капиллярного участка в сечении, характеризующем тип соединения (т.н. характерное сечение). Ширина шва в соединении внахлестку и телескопическом равна величине нахлестки.

Под длиной паяного шва понимают его протяженность вдоль оси, перпендикулярной плоскости характерного сечения.

Галтельный участок шва характеризуется радиусом галтели и ее высотой.

Прочность паяного соединения определяется его типом. Типы соединений, получаемых при капиллярной пайке, различают по расположению и форме соединяемых деталей: продолжающих одна другую, пересекающихся или соприкасающихся. Поверхность спая может быть параллельной, перпендикулярной или наклонной к направлению действия внешних усилий.

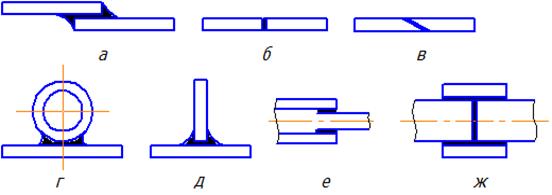

В соответствии с этим различают следующие простейшие типы паяных соединений (рис. В.1): нахлесточные (а), в том числе телескопические; стыковые (б); косостыковые (в); соприкасающиеся (г); тавровые (д) (ГОСТ 19249).

Рис. В.1. Основные типы паяных соединений

Наиболее распространены нахлесточные и стыковые соединения, остальные типы являются их комбинациями.

Известно, что стыковые паяные соединения не находят широкого распространения из-за повышенной хрупкости и низкой сопротивляемости изгибным напряжениям. В стыковых соединениях, как правило, невозможно обеспечить условие равнопрочности, их применяют при незначительных статических нагрузках. Сечение соединения, паянного встык, равно площади поперечного сечения основного металла, поэтому прочность зоны соединения (при низкой прочности применяемых припоев) ниже прочности основного металла. В этом случае единственным способом повышения прочности (временного сопротивления) паяного соединения служит уменьшение величины зазора, когда повышение прочности обусловлено стесненной деформацией. При больших сечениях соединяемых деталей влияние зазора менее заметно, большую роль играет увеличение площади паяемой поверхности; в этом случае прочность соединения (в зависимости от свойств поверхности) снижается до определенной постоянной величины. При растяжении прочность паяного соединения увеличивается с ростом прочности основного материала при одинаковых припоях и равной ширине зазора.

Косостыковые паяные соединения, представляющие видоизменение соединения встык, менее склонны к концентрации напряжений, обладают высокой прочностью, однако трудоемки в изготовлении и поэтому применяются редко. Преимущество этих соединений заключается в возможности изменения площади пайки при постоянной площади поперечного сечения основного металла. В косостыковых соединениях растягивающие нагрузки направлены не под прямым углом к поверхности пайки, поэтому по характеру распределения возникающих напряжений эти соединения близки к соединениям внахлестку и в зоне пайки действуют не только растягивающие усилия, но и напряжения среза.

Наиболее прочными, простыми и технологичными являются нахлесточные паяные соединения, для которых условие равнопрочности обеспечивается правильным выбором размера нахлестки.

В соединениях внахлестку в результате увеличения размеров сечения прочность при соответствующей длине нахлестки, даже при использовании припоев с низкой прочностью и при наличии некоторого количества дефектов, может быть выше прочности основного материала; вероятность обеспечения герметичности такого типа соединений высокая. Однако напряженное состояние по длине нахлестки неоднородно, на краях нахлестки возникает концентрация напряжений, тонкие нахлестки склонны к короблению от изгиба в результате внецентренного действия нагрузки.

С увеличением прочности основного материала увеличивается и прочность нахлесточного соединения.

Соприкасающиеся соединения чаще всего работают при небольших нагрузках. Зазор в них изменяется от капиллярного до более широкого, при переходе к более широкому зазору формируется галтель шва.

Тавровые соединения с усиленной галтелью шва часто применяют при использовании пластичных швов и податливых паяемых материалов.

Трубы часто соединяют внахлестку (телескопические паяные соединения) (рис. В1,е). Пайка труб встык используется реже и, как правило, с применением дополнительных втулок (рис. В1,ж). При необходимости обеспечения постоянства внутреннего или наружного диаметра (рабочего сечения) трубопровода концы труб перед пайкой развальцовывают.

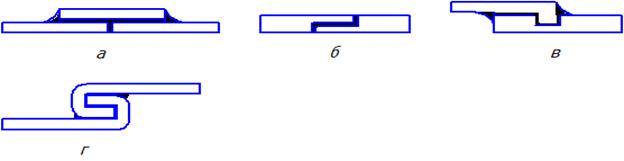

В практике широко применяют механически усиленные паяные соединения. В соединениях пластин используют следующие конструктивные меры повышения прочности: стыковые соединения с накладкой (рис. В.2,а), ступенчатые соединения (рисВ2,б), нахлесточные соединения со шпонкой (рис. В2, в), соединение с фальцевым замком (рис. В2, г).

Одним из основных способов повышения прочности соединений является выбор оптимального зазора и формы галтели. Поэтому следует отдавать предпочтение конструктивным приемам, способствующим правильному формированию галтелей.

К наиболее важным факторам следует отнести совместимость припоя с основным материалом; совместимость технологии пайки с конструкцией соединяемых деталей; тип паяного соединения и его важнейшие характеристики (например, зазор и форма галтели); конструкционные характеристики прочности; совместное влияние температуры, давления и времени пайки на характеристики прочности соединений, а также стабильность этих характеристик; особенности напряженно – деформированного состояния. Влияние каждого из этих факторов чрезвычайно разнообразно.

Рис. В2.Усиленные паяные соединения плоских элементов

Различия в составах припоя и основного металла и неравновесность условий кристаллизации металла шва предопределяют структурную и химическую неоднородность по сечению паяного соединения в процессе его формирования. Неоднородность структуры и свойств существенно влияет на прочность паяных соединений. Совместимость припоя с основным материалом определяется в первую очередь характером их физико-химического взаимодействия, определяемого диаграммой состояния конструкционный материал-припой. В первую очередь необходимо применять припои, имеющие ту же основу, что и паяемый материал, или образующие с ним непрерывный ряд твердых растворов. В процессе пайки таких материалов происходит их совместная кристаллизация, обеспечивается наибольшая прочность и пластичность соединений.

Для обеспечения совместимости конструктивных и технологических факторов как необходимого условия создания прочных паяных соединений, следует соблюдать специальные правила конструирования [1]:

1. Для обеспечения равномерного нагрева и равномерного заполнения зазора припоем следует предусматривать соединение деталей одинаковой толщины (сечения).

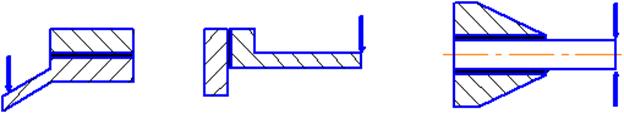

2. Паяные швы не должны располагаться в местах повышенной нагрузки, у резких переходов, для снижения нагрузки на шов следует увеличивать податливость отдельных элементов узлов и конструкций (рис. В.3).

Рис. В3. Конструкции равнопрочных паяных соединений

3. Необходимо выполнять плавные галтели в соединениях, уменьшающих концентрацию напряжений. При низкой пластичности припоя в галтельном участке шва возможно образование трещин, существенно снижающих прочность соединения.

4. При пайке деталей из разнородных материалов необходимо учитывать различие их температурных коэффициентов линейного расширения и механических свойств. Это позволит избежать незаполнения изменяющихся зазоров и уменьшить остаточные напряжения.

5. Шероховатость и состояние поверхности основного материала влияют на выбор величины зазора, процесс кристаллизации припоя и прочность соединений. При отсутствии на поверхности основного материала оксидной пленки наблюдается ориентированная кристаллизация припоя, определяемая основным материалом. Величина зазора в паяных соединениях при грубой обработке деталей определяется высотой микронеровностей, при тонкой обработке – величиной неплоскостности соединяемых деталей. Охрупчивание и химическая эрозия при пайке усиливаются, если основной материал после механической обработки имеет поверхностные дефекты.

6. Важным параметром пайки, влияющим на структуру и механические свойства паяных соединений, является зазор между соединяемыми деталями. Капиллярный зазор должен быть равномерным по толщине и не прерываться, обеспечивая условия затекания в него припоя. Величина зазора зависит от физико-химических свойств основного материала, припоя, характера их взаимодействия при пайке. Для большинства материалов наилучшие условия формирования паяного шва достигаются при зазорах 0,05- 0,2 мм. Соединения с зазором менее 0,05 мм могут быть получены только бесфлюсовой пайкой.

Причиной снижения прочности и пластичности паяных соединений часто является образование в швах прослойки хрупких химических соединений, располагающихся вдоль границы с основным металлом. Паяный шов может разрушаться по прослойке интерметаллида и при охлаждении после пайки вследствие малой пластичности и слабой связи прослойки с основным металлом и значительной разности их коэффициентов теплового сокращения. При отсутствии в качественных швах протяженных интерметаллидных прослоек на границе шва и основного металла прочность паяных встык соединений не ниже, а, как правило, выше, чем у припоя в литом состоянии в результате растворения основного металла в припое.

Прочность паяных соединений определяется в конечном счете сопротивлением воздействию внешнего силового или температурного поля их «слабого звена», например, таких дефектов как газовые поры, снижающие вибрационную прочность; флюсовые включения, определяющие низкую коррозионную стойкость соединения; кристаллизационные трещины, снижающие прочность, пластичность, герметичность, физические и химические свойства. Следует также учитывать дефекты, возникающие на границе шва и паяемого материала: непропаи, снижающие механические свойства и коррозионную стойкость паяных соединений; прослойки хрупких химических соединений.

Дефекты, определяющие низкую прочность паяных соединений, по степени влияния можно расположить в следующей последовательности: мелкая пористость – крупные газовые поры - неспаи – непропаи – прослойки химических соединений – трещины.

Основными характеристиками механических свойств паяных соединений (ПС) являются [1] временное сопротивление разрыву стыковых образцов с паяным швом, расположенным перпендикулярно их продольной оси и действующим усилиям; сопротивление срезу образцов (листовых или телескопических), паяных внахлестку; ударная вязкость материала паяных образцов.

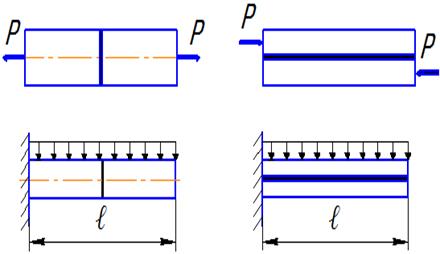

Основные теоретические и экспериментальные данные по оценке прочности получены для нескольких расчетных схем (рис. В4), отражающих наиболее характерные условия их работы.

Рис. В4. Расчетные схемы соединений

При оценке прочности паяных соединений, как и вообще конструкций, необходимо сравнение расчетных напряжений с допустимыми, определенными с учетом условий эксплуатации. Специфика оценки прочности паяных соединений состоит в том, что необходимо учитывать ряд особенностей, определяемых процессом пайки (рис. В5).

Рис. В.5. Факторы прочности паяных соединений

Контрольные вопросы

- Основы расчета на статическую и усталостную прочность?

-Схема определения коэффициентов запаса прочности?

- Современные представления общего коэффициента запаса прочности?

- Методика расчета по предельным состояниям?

- Достоинства и недостатки детерминированных методов оценки прочности?

- Конструктивные и технологические особенности различных типов паяных соединений?

- Правила конструирования паяных соединений?

- Степень влияния дефектов, определяющих прочность паяных соединений?

- Факторы прочности паяных соединений?

Дата добавления: 2017-05-02; просмотров: 4907;