Расчет соединений с гарантированным натягом

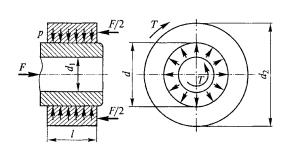

Для предотвращения относительного перемещения деталей должны быть выполнены условия (рис.12)

; (11)

; (11)

, (12)

, (12)

где Т - крутящий момент на колесе; F – осевая сила;  - контактное давление;

- контактное давление;

d - диаметр соединения;l - длина сопряжения мм; f - коэффициент трения.

Из условий (11) и (12) находим необходимые минимальные значения контактного давления

; (13)

; (13)

. (14)

. (14)

При одновременном нагружении соединения крутящим моментом Т и осевой силой F

(15)

(15)

С учетом коэффициента запаса сцепления K (принимают K = 2,0…4,5) контактное давление

. (16)

. (16)

Рис.12. Расчетная схема соединения с натягом

Расчетный натяг

(17)

(17)

где C1, С2 - коэффициенты жесткости:

,

,  , (18)

, (18)

Е - модуль упругости: для стали - 2,1∙105 МПА; чугуна - 0,9∙105 МПА; оловянной бронзы - 0,8∙105 МПА; безоловянной бронзы и латуни - 105 МПА;

μ - коэффициент Пуассона: для стали - 0,3; чугуна - 0,25; бронзы, латуни - 0,35.

Минимальный натяг, требуемый для передачи заданной нагрузки,

. (19)

. (19)

В формулу (19) введена поправка на обмятие микронеровностей u, которая учитывает, что при прессовании микронеровности посадочныах поверхностей частично срезаются и сглаживаются,

u = 5,5·(Ra1 + Ra2), (20)

где Ra1 и Ra2 - средние арифметические отклонения профиля поверхностей. Значения Ra, мкм принимают согласно чертежу детали или по табл.1, где приведены рекомендуемые значения параметра шероховатости Ra для посадочных поверхностей отверстий и валов.

Таблица 1

| Интервалы размеров, мм | Отверстие | Вал | |||||

| Квалитет | |||||||

| 6,7 | 6, 7 | ||||||

| Ra, мкм | |||||||

| Свыше 18 до 50 | 0,8 | 1,6 | 3,2 | 0,8 | 0,8 | 1,6 | |

| Свыше 50 до 120 | 1,6 | 3,2 | 0,8 | 1,6 | |||

| Свыше 120 до 500 | 1,6 | 3,2 | 1,6 | 3,2 | |||

Максимально допустимый натяг по условию отсутствия зон пластических деформаций у охватывающей детали

Nmax = [N] + и , (21)

где [N] - натяг, при котором эквивалентные напряжения у внутренней поверхности охватывающей детали достигнут предела текучести материала этой детали

; (22)

; (22)

- давление на поверхности контакта, при котором эквивалентные напряжения в охватывающей детали достигают значения предела текучести материала этой детали σT

- давление на поверхности контакта, при котором эквивалентные напряжения в охватывающей детали достигают значения предела текучести материала этой детали σT

. (23)

. (23)

Посадку выбирают по ГОСТу 25346 – 89 «Единая система допусков и посадок». При этом должны выполнятся условия

[N]min ≥ Nmin; [N]max. ≤ Nmax (24)

где [N]min , [N]max.- минимальный и максимальный натягb выбранной посадки.

Выбранная посадка при наименьшем натяге обеспечивает прочность соединения и передачу нагрузки, а при наибольшем натяге - прочность деталей.

Наиболее часто используются следующие посадки :

H7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей);

H7/s6; H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматического двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.);

Н7/u7, Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Дата добавления: 2017-05-02; просмотров: 2328;