Сущность и преимущества сварки под флюсом.

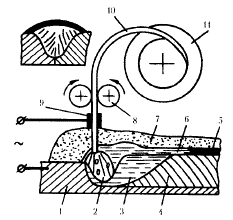

При сварке под флюсом дуга горит в пузыре, заполненном газами и парами, образуемыми дугой (см. рисунок 28).

Флюс оказывает давление на расплавленный металл (7 – 9 г/см2), что «успокаивает» процесс плавления мощной дугой, устраняет разбрызгивание, обеспечивает хорошее формирование шва при больших сварочных токах (до 900 – 1200А) при диаметре сварочной проволоки до 5-6 мм.

1 - свариваемая деталь, 2 - сварочная дуга, 3 - сварочная ванна, 4 - шов, 5 - корка твердого шлака, 6 - слой жидкого шлака, 7 - слой нерасплавленного флюса, 8 - ролики механизма подачи проволоки, 9 - токоподвод, 10 - сварочная проволока, 11 - кассета с электродной проволокой

Рисунок 28 - автоматическая сварка под флюсом

Производительность сварки в 5 – 10 раз выше, чем при ручной сварке, изменяется тепловой баланс: расход тепла, идущего на плавление основного металла в 3,5 раза больше, потери в 2 раза меньше. Это обеспечивает большой провар (до 16 – 20 мм) – можно уменьшить или совсем не делать разделку.

Медленное остывание улучшает структуру шва и снижает вероятность дефектов (газы, шлак успевают выйти из шва).

Улучшаются санитарно-гигиенические условия.

Преимущества сварки под флюсом:

• Возможность резкого увеличения силы тока (до 900 - 1000А);

• Производительность в 5-10 раз выше, чем при ручной, достигаемая более глубоким проваром, увеличением скорости сварки, повышением коэффициента наплавки (до 14-16г/А*ч);

• Высокое качество шва - надежная защита, легирование (не только через проволоку, но и через флюс), плотность металла шва, большой объем сварочной ванны, медленное остывание (дегазация, медленная кристаллизация);

• Экономия сварочных материалов (до 30-40%);

• Эксплуатационные преимущества (автоматизация).

Сварка под флюсом может использоваться только в нижнем положении или при наклоне конструкции до 8 – 120.

Материалы для сварки под флюсом:

• Электродная проволока - для малоуглеродистых и низколегированных сталей - Св-08, Св08А с высокомарганцовистым флюсом, Æ0,8-5 мм

• Флюсы. Флюс – специальный зернистый материал определенного химического состава и размеров.

Требования к флюсам:

– обеспечивать устойчивое горение дуги и хорошее формирование шва;

– создавать надежную защиту от воздуха;

– обеспечивать (вместе с проволокой) требуемый хим. состав и мех свойства;

– обеспечивать качество шва;

– образовывать легкоотделяющийся шлак;

– выделять минимальноеколичество вредных газов;

– иметь достаточную механическую прочность;

– не впитывать влагу.

Виды флюсов:

– Плавленыеполучают путем плавления в печах размельченных минералов (марганцовистая руда, кварцевый песок, плавиковый шпат и др.), смешанных в определенных пропорциях при температуре ̴ 140000С. Затем расплавгранулируют сухим (для гигроскопичных флюсов) или мокрым (в проточную воду) способом, сушат при температуре 250 - 3500С, дробят, просеивают.

– Стекловидные обладают большой механической прочностью, создают большое насыпное давление;

– Пемзовидные используются для сварки со скоростью > 60 м/час.

Например, для сварки углеродистых и низколегированных сталей могут использоваться флюсы ОСЦ-45 или А-348А со сварочной проволокой Св - 08А.

Флюсы хранятся в барабанах примерно по 100 кг, полиэтиленовых мешках или в другой герметичной таре.

– Керамические - механическая смесь тонкоразмолотых материалов, связанная жидким стеклом, зерна 1 - 2 мм. Содержат ферросплавы, легирующие и раскисляющие сварочную ванну. Применяются редко - для наплавки, сварки легированных сталей, т.к. по сравнению с плавлеными имеют более высокую стоимость и малую механическую прочность.

Дата добавления: 2017-05-02; просмотров: 1653;