Декомпозиция и формализация задачи математического описания тепловых объектов

Назначение и основные этапы разработки математических моделей объектов управления

Математические модели объектов управления предназначены для решения задач анализа и синтеза систем управления. Они позволяют осуществить моделирование процессов в системе при различных вариантах управляющих воздействий, устройств и схем и выбрать наилучший или, по крайней мере, отвечающий предъявленным требованиям вариант.

Пример

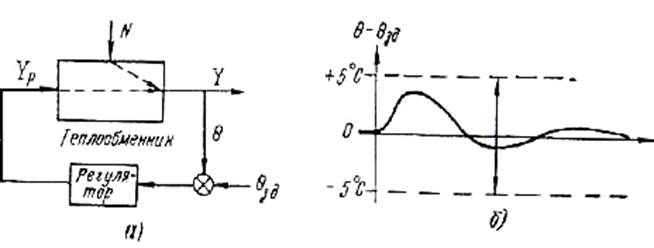

Пусть поставлена задача стабилизации температуры теплоносителя на выходе из теплообменника (котла, реактора и т. п.).

Задана обобщенная схема системы регулирования вида рис. 1.а, где

Y — вектор параметров состояния теплообменника (одна из координат которого есть регулируемая температура θ);

YР — вектор возможных регулирующих воздействий;

N — вектор возмущений.

Пусть требуется, чтобы при 10% уровне возмущений отклонение регулируемой температуры θ от ее заданного значения θзад не превышало 5°С (рис. 1,б).

Рис. 1.

Построив модель объекта и системы управления, можно на этой базе уже на стадии проектирования выбрать схему регулирования, регулятор и его параметры, обеспечивающие выполнение поставленной задачи.

При моделировании исследователь сталкивается с задачами, решение которых не может быть получено чисто теоретическим путем и не поддастся формализации. Одной из таких задач является оценка допустимости тех или иных упрощений при составлении модели объекта. Следует помнить, что «одному и тому же явлению можно поставить в соответствие тысячу моделей» большей или меньшей точности, сложности, общности и громоздкости.

Так, например, при моделировании теплообменника можно пренебречь наличием термического сопротивления труб, наличием тепловой емкости корпуса теплообменника и т, д. Такие допущения существенно упрощают математическую модель, могут быть в ряде конкретных задач вполне допустимыми, т. е. мало влиять на конечные результаты и выводы исследования. Но можно привести большое количество других задач, в которых подобные допущения приведут к в корне неверным результатам и выводам.

Общих рекомендаций по допустимости тех или иных упрощений нет и быть не может. Поэтому при составлении моделей исследователю приходится исходить из достигнутого опыта разработки подобных задач и собственной интуиции. Но чтобы избежать явно ошибочных шагов, он должен соблюдать некоторую общую целесообразную последовательность этапов разработки и правильную постановку задач каждого этапа.

На первом этапе моделирования объекта определяются цели, задачи и назначение модели.

В рассматриваемом примере цель использования модели – выбор схемы регулирования, а также алгоритмов и параметров настройки регулятора и проверка соответствия процессов регулирования предъявленным требованиям.

Следовательно, в задачу моделирования входит:

- описание взаимосвязей между температурой θ и регулирующими воздействиями YР;

- описание взаимосвязей между температурой θ возмущениями N.

Все это входит в словесное описание модели, которое должно быть составлено в результате выполнения первого этапа.

На втором этапе моделирования осуществляется:

1 рассмотрение внутренних связей объекта,

2 выявление важнейших из них

3 на этой основе составление структурной схемы его внутренних взаимодействий.

При этом следует иметь в виду, что моделирование объектов предполагает идеализацию их свойств, т. с. следует упрощать или даже опускать те или иные связи. Следует помнить, что попытки учесть все внутренние и внешние связи объекта бесперспективны, так как ведут к бесконечно большой размерности модели, и это ставит под сомнение возможность ее создания. Поэтому рациональное описание свойств объекта предполагает разработку модели минимальной сложности, которая в то же время обеспечивает достижение поставленных (на первом этапе) целей. В результате вводится множество неучитываемых в модели факторов и упрощений. Все они должны быть зафиксированы в виде списка предпосылок, допущений и упрощений и войти в состав описательной части модели, составление которой было начато в ходе первого этапа.

На третьем этапе осуществляется декомпозиция задачи моделирования объекта и ее формализация.

При этом структура объекта подвергается дополнительной детализации, целью которой является представление модели в виде совокупности элементов или элементарных процессов, каждый из которых уже имеет известную из физики (механики, термодинамики, теплопередачи, химии и т. п.) математическую модель.

Проведение декомпозиции задачи всегда сопровождается:

1 усложнением ее структуры,

2 введением новых, более частных элементов

3 появлением соответствующих новых переменных, описывающих состояния входов-выходов этих элементов.

Поэтому, после того как модели всех элементов описаны, к ним необходимо добавить еще уравнения связи между элементами. В результате получаем систему уравнений, которую можно рассматривать как исходную математическую модель объекта.

Четвертый этап связан с подготовкой разработанной модели для анализа, в основе которого лежат решения полученной системы уравнений. С этой целью полученные уравнения необходимо преобразовать к удобному для решения виду.

На пятом этапе выбирается метод решения и анализа результатов моделирования.

На шестом этапе оценивается достоверность и эффективность полученных результатов.

Перечисленные этапы моделирования органически связаны друг с другом. Их промежуточные результаты должны тщательно анализироваться, так как при этом можно сразу обнаружить, что точность соответствия свойств модели и объекта окажется неудовлетворительной, а достоверность выводов и заключений, построенных на такой модели, сомнительной. Тогда необходимо вернуться к предыдущим этапам построения модели для коррекции принятых там допущений, упрощений и гипотез с тем, чтобы обеспечить адекватное отображение свойств объекта на создаваемую модель.

Декомпозиция и формализация задачи математического описания тепловых объектов

Декомпозиция — это разделение сложной задачи или системы на несколько частных задач или подсистем, имеющих более простое решение или описание. Декомпозиция широко используется в теории управления, где она связана с построением системы критериев и целей управления, а также со структурной организацией систем управления.

Вопросы декомпозиции рассматриваются в теории многоуровневых иерархических систем, из которой, в частности, следует, что при декомпозиции увеличивается размерность задачи (т. е. увеличивается число зависимых переменных). Дополнительные переменные представляют собой ограничения на степени свободы выделяемой при декомпозиции подзадачи или элемента системы. Они требуют уравнений связи между выделяемыми при декомпозиции уравнениями или элементами системы.

В задачах управления рассматривается декомпозиция в пространстве и во времени.

Декомпозиция в пространстве предусматривает организацию структуры управления по вертикали и по горизонтали.

При вертикальной декомпозиции выделяются подсистемы высшего и низшего уровней, причем подсистемы высшего уровня вырабатывают задания-ограничения для подсистем низшего уровня.

При горизонтальной декомпозиции в структуру системы управления вводится дополнительная координирующая подсистема, согласующая работу нескольких подсистем на одном уровне.

Декомпозиция во времени предусматривает разнесение во времени решения одной сложной задачи. В этом случае одна подсистема по очереди последовательно выполняет решение частных подзадач, необходимых для решения общей задачи.

Изложенные концепции декомпозиции используются при моделировании объектов и систем управления. Здесь также осуществляется пространственно-временная декомпозиция задачи.

Так, обычно выделяются и отдельно рассматриваются задачи описания энергоблоков в режимах пуска — останова и в режимах эксплуатации под нагрузкой (временная декомпозиция). АСУ энергоблока часто разделяется на взаимосвязанные контуры управления, для каждого из которых затем создается своя модель. При этом приходится проводить как вертикальную, так и горизонтальную декомпозицию задачи математического описания.

Пример.

|

Рис. 2. Потоки шихты на фабриках окускования руд:

1 – бункера; 2 – дозаторы; 3 – промежуточный бункер; 4 – смеситель

Подготовка шихты на фабриках окускования руд осуществляется непрерывным путем. Компоненты шихты проходят непрерывным потоком через отдельные узлы системы (рис. 2). Интенсивность потока шихты gm (τ) изменяется по времени τ случайным образом и равна сумме потоков отдельных компонентов gi (τ):

gш(τ) = Σgi(τ) (1)

При этом изменяется и химический состав потока. Колебания химического состава образуют так называемую неоднородность шихты. Для i-того компонента неоднородность выражается формулой

х i(τ) = [gi(τ)/gш(τ) - х i.0]100% (2)

где хi.о - заданная величина, характеризующая состав шихты.

Динамические свойства узлов потока шихты (бункеров, питателей, дозаторов, барабанов-смесителей, штабелей и т.п.) вызывают уменьшение неоднородности, что называют усреднением. Качество усреднения подготовленной шихты определяется такими факторами, как входная неоднородность сырья, правильность расчета и поддержания шихтовки, усреднительные свойства оборудования. Работа рудоусреднительного комплекса подчинена главной цели: подготовка шихты однородного состава. При этом процесс усреднения характеризуют двумя критериями: степенью неоднородности шихты и степенью усреднения в данном техническом устройстве. Первый критерий нуждается в минимизации, второй необходимо поддерживать на возможно высоком уровне. В технологии усреднения используют обычно две возможности: комплексное усреднение компонентов шихты на складе (уменьшение степени неоднородности компонентов шихты) и автоматическое дозирование слабоусредненных компонентов с применением быстродействующих анализаторов состава (автоматическое повышение степени усреднения при дозировании).

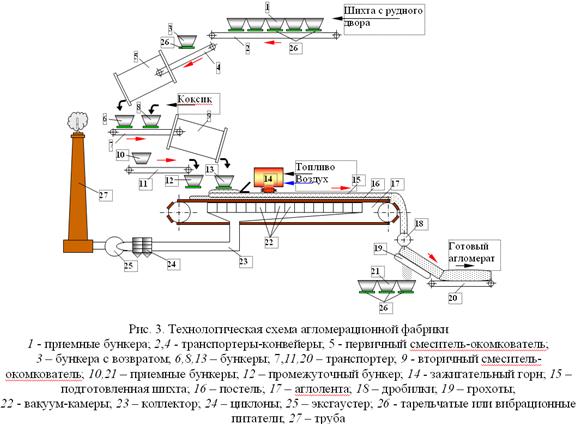

Процесс агломерации состоит в спекании пылеватых руд, концентратов и измельченного топлива (коксика) в прочные пористые куски-агломерат. На агломерационной фабрике шихту, состоящую из рудной части, флюсов возврата (мелкой фракции агломерата) и топлива, загружают на конвейерную агломерационную машину (аглоленту), зажигают сверху и спекают, просасывая воздух через слой спекаемых материалов.

Производственные операции, осуществляемые на аглофабрике, приведены на рис. 3. Шихты с рудного двора или РУК поступают в приемные бункера 1, откуда по транспортерам-конвейерам 2 и 4 в определенном соотношении подается в первичный смеситель-окомкователь 5, где происходит ее смешивание, увлажнение и первичное окомкование. Из бункера 3 в смеситель поступает возврат. Дозирование компонентов шихты осуществляется с помощью тарельчатых или вибрационных питателей 26. Усредненная шихта загружается в бункер 6 и транспортером 7 подается во вторичный смеситель-окомкователь 9 в определенном соотношении с коксиком из бункера 8.

Подготовленную шихту 15 из бункера 13 непрерывно подают системой загрузки на аглоленту 17 и укладывают на бесконечную движущуюся цепь колосниковых тележек (паллет), предварительно поместив на них постель 16, которая поступает из приемного 10 и промежуточного 12 бункеров по транспортеру 11. Встречается на аглофабриках и другая технологическая схема с укладкой шихты двумя слоями (кроме постели) разного состава с самостоятельными смесителями-окомкователями. Зажигание шихты происходит при прохождении ее под зажигательным горном 14, отапливаемом жидким или газообразным топливом. По мере движения тележек горение коксика и, следовательно, процесс спекания распространяется в нижние слои за счет атмосферного воздуха, просасываемого с помощью размещенных под тележками вакуум-камер, в которых эксгаустером 25 создается разрежение до 10 - 15 кПа.

Готовый агломерат после машины дробят в дробилках 18, отсеивают на грохотах 19, охлаждают и отправляют в доменный цех по транспортеру 20. Неспекшийся материал (возврат) помещают в приемные бункера 21 и возвращают для повторного спекания. Продукты сгорания из вакуум-камер по коллектору 23 поступают на очистку в циклоны 24 и удаляются эксгаустером 25 в трубу 27.

При горении топлива в слое образуется зона горения высотой 15 - 30 мм при 1400 - 1600 0С, передвигающаяся вниз к колосникам с вертикальной скоростью спекания wh = 0,15 - 0,70 мм/с. Спекаемая шихта перемещается от головной к хвостовой части машины со скоростью движения аглоленты wl = 60 - 120 мм/с.

В таких условиях зона горения приобретает форму наклонного плоского слоя (рис. 4). Основные параметры при установившемся режиме связаны соотношением (статической характеристикой)

lа/wl = h/wh = τс, (3)

где lа - длина зоны спекания (активная длина); wl - горизонтальная скорость движения аглоленты; h - высота слоя шихты; τс - время спекания.

Температура продуктов сгорания, выходящих из слоя, составляет 50 -70 0С и только при приближении зоны горения к колосникам (в районе последних вакуум-камер зоны спекания) температура газов повышается до 200-400 0С. Максимальная температура отходящих газов свидетельствует об окончании процесса спекания. На некоторых агломашинах, кроме зоны спекания, предусмотрена также зона охлаждения агломерата.

Основными показателями хода процесса агломерации являются производительность агломашины и качество готового агломерата. Качество оценивают по химическому составу агломерата, его прочности и восстановимости. Косвенным показателем качества может служить отношение FeO/Fe2O3 в готовом агломерате.

Процесс производства агломерата протекает в условиях многочисленных возмущающих воздействий: изменения химико-минералогического и зернового состава компонентов шихты, условий дозирования, смешения и увлажнения шихты, а также укладки ее на агломерационную ленту. При управлении процессом агломерации используются следующие воздействия: соотношение компонентов шихты, содержание коксика в шихте, влажность шихты, скорость аглоленты, разряжение в вакуум-камерах, температура в зажигательном горне и др.

|

Рис. 4. Схема спекания шихты на агломерационной машине:

1 – сырая шихта; 2 – постель; 3 – готовый агломерат; 4 – зона горения

Процесс снабжения агломашин шихтой состоит из двух этапов (участков):

транспортирование из шихтового отделения и загрузка шихты в приемные бункера;

транспортирование от приемных бункеров к агломашинам и загрузка шихты на аглоленты.

Главной задачей систем управления на первом участке является бесперебойное обеспечение спекательного отделения шихтой в количестве, равном ее потреблению агломашинами. На втором участке системы управления загрузкой должны обеспечить сохранение структуры окомкованной шихты при ее транспортировке и качественную (равномерно и слоем заданной толщины) укладку шихты на аглоленту. В процессе подготовки агломерационная шихты увлажняется для обеспечения нужной газопроницаемости. Заданная влажность и, следовательно, газопроницаемость обеспечивается путем регулирования расхода воды в смеситель-окомкователь.

Характер зажигания шихты существенно влияет на ход процесса спекания. При недостаточно интенсивном зажигании верхняя часть слоя может оказаться неспеченной. Чрезмерно высокая температура в горне приводит к оплавлению верхнего слоя агломерата, уменьшению газопроницаемости и снижению скорости спекания. Для исходных конкретных условий существует определенная интенсивность зажигания (температура в горне), при которой достигается высокая производительность агломашины и хорошее качество агломерата.

Результаты агломерационного процесса в значительной степени определяются характером процесса спекания. Управление процессов спекания заключается в стабилизации места его окончания (по длине агломашины) и выборе входных параметров (состав шихты, влажность, содержание углерода), обеспечивающих максимальную производительность и высокое качество агломерата.

Место окончания процесса спекания меняется в результате изменений состава шихты, ее влажности, плотности, высоты слоя шихты и скорости движения аглоленты. Все указанные возмущения проявляются через изменения скорости спекания шихты whкоторая является возмущающим воздействием для системы управления процессом спекания.

Управляющим воздействием при управлении процессом спекания, как правило, служит изменение скорости аглоленты wl. Для обеспечения окончания процесса спекания в одном и том же месте по длине аглоленты скорость аглоленты должна соответствовать вертикальной скорости спекания wh:

wl = (la/h)wh. (4)

Для реализации соотношения (4) необходимо контролировать скорость спекания wh. Одним из показателей этой скорости может служить расход воздуха, просасываемого через спекаемый слой.

Сведения об основных управляемых величинах агломерационного процесса и соответствующих управляющих воздействиях приведены в табл. 1.

Таблица 1. Основные управляемые величины агломерационного процесса

| Управляемая величина | Способ контроля управляемой величины | Управляющее воздействие |

| Содержание топлива углерода в шихте | Лабораторный анализ Измерение температуры зажженного слоя шихты после горна Измерение температуры газов в вакуум-камерах и в общем коллекторе | Дозирование топлива при составлении шихты |

| Вертикальная скорость спекания | Измерение разряжения в вакуум- камерах и в общем коллекторе Измерение расхода газов в общем коллекторе Контроль изменения толщины спеченного слоя (индуктивные или радиометрические датчики) | Влажность шихты в барабане-окомкователе |

| Высота слоя шихты на аглоленте | Измерение высоты слоя (датчик высоты откоса шихты, датчик на гладилке шихты перед горном) | Расход шихты из про межуточного бункера |

| Температура зажигания | Измерение температуры в горне | Расход топлива в горне |

| Окончание процесса спекания | Измерение температуры газов в общем коллекторе (110 - 140 0С) и в послед них вакуум-камерах (250 - 300 0С) Анализ продуктов сгорания в общем коллекторе и в последних вакуум-камерах на СО2; СО; О2 Контроль освещенности в последних вакуум-камерах | Скорость движения аглоленты (активная длина) Разрежение в отдельных вакуум-камерах |

Полная автоматизация фабрики предусматривает включение всех отделений (приемки и складирования материалов, усреднительного, шихтового, подготовки топлива и флюсов, спекательного, эксгаустерного, охлаждения и выделения возврата) в общую систему автоматического управления. Агломерационная фабрика оснащена АСУП и АСУ ТП (или несколькими АСУ ТП по отделениям). АСУ ТП осуществляет управление из операторских пунктов: приемкой, складированием и усреднением шихтовых материалов (если на аглофабрике имеется РУК, то он оборудуется своей АСУ ТП); весовым дозированием компонентов шихты; транспортировкой шихтовых материалов и загрузкой бункеров; увлажнением шихты и ее окомкованием; подачей шихты на агломашины; подогревом, зажиганием и спеканием шихты, охлаждением агломерата; удалением отходящих газов в эксгаустерном отделении; отбором проб материалов и их анализом; контролем качества готовой продукции.

АСУП осуществляет оперативный контроль и управление производством, учета поступления и расхода шихтовых материалов, учет производства агломерата, технико-экономический анализ результатов производства и его планирование, решает задачи, связанные с отгрузкой продукции и бухгалтерским учетом.

Дата добавления: 2017-04-05; просмотров: 2260;