Конструкция дизелей. Основные узлы и элементы конструкции дизелей.

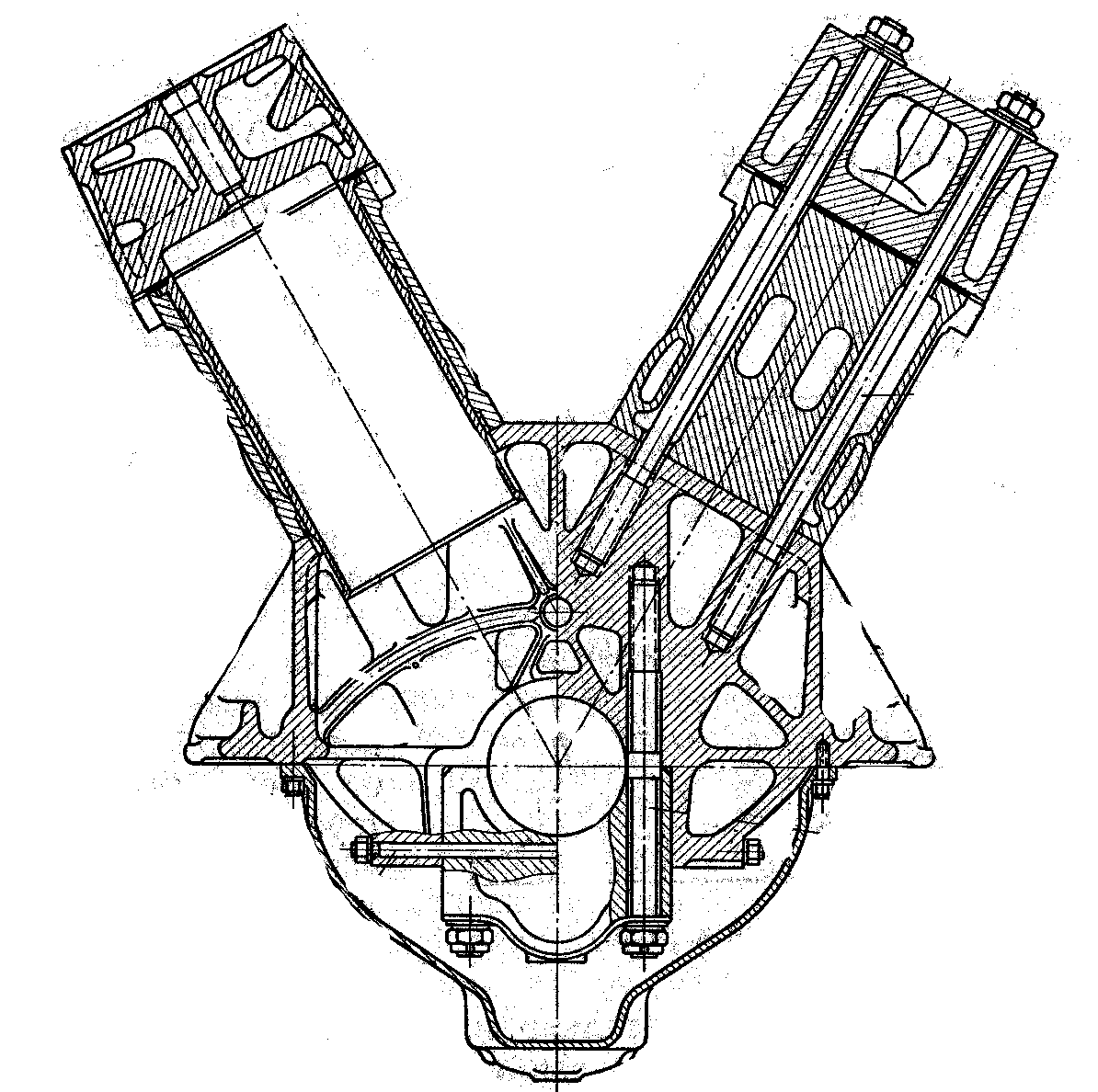

Дизель 4VD21/15-2SRW устанавливается на 5-вагонных секциях типа ZB-5. Цифра перед буквенным индексом обозначает число цилиндров; буква D характеризует тип двигателя (дизель); V-тактность цилиндров (четырёхтактный); цифры после буквенного индекса соответствуют ходу поршня и диаметру цилиндра в сантиметрах; цифра 2 –модификация дизеля. Следующие за цифрами буквы указывают на расположение цилиндров, их компоновку и тип системы охлаждения (в частности, S-вертикальное расположение, R- рядная компоновка, W- жидкостное охлаждение). Дизель 4VD21/15-2SRW бескомпрессорный, четырёхтактный, четырёхцилиндровый, предкамерный с вертикальным расположением цилиндров и непосредственным впрыском топлива. В дизеле применена раздельная камера сгорания. Одна часть объёма камеры заключена в надпоршневом пространстве, а другая в предкамере головки цилиндра. Основные параметры дизеля 4VD21/15-2SRW.

Число цилиндров -4; ход поршня -210мм; диаметр цилиндра -150мм; номинальная частота вращения-1000 об/мин; мощность – 85 кВт; удельный расход топлива -237 г/кВт.час; удельный расход масла-0,24 кг/ч; охлаждение – водяное; смазка- циркуляционная под давлением; давление смазочного масла -0,4-0,6 МПа;степень сжатия-18; давление впрыскивания - 16+-0,5МПа; среднее эффективное давление - 0,67МПа; средняя скорость поршня – 7м/с; система пуска – воздушная; регулятор частоты вращения – центробежный двухрежимный; масляный радиатор – трубчатый; масляный насос – шестеренчатый; масса масла, заливаемого в картер – 40л; масса воды, заливаемой в систему охлаждения – 45 кг; насос системы охлаждения – центробежный; зазор в клапанах холодного дизеля – 0,3 мм; зазор между головкой цилиндра и днищем поршня – 6,8 +-0,2мм.

Фазы газораспределения в градусах поворота коленчатого вала: открытие впускного клапана до ВМТ – 24; закрытие впускного клапана НМТ – 44; открытие выпускного клапана до вмт-44; закрытие выпускного клапана после ВМТ – 24; порядок работы цилиндров -1-2-4-3.;Угол опережения подачи топлива до ВМТ, в градусах поворота коленчатого вала -24; габаритные размеры дизеля: длина – 1460мм; ширина -1030мм;высота-1520мм. Сухая масса дизеля с маховиком-550кг.

Работа дизеля осуществляется по смешанному термодинамическому циклу. В этом цикле подвод тепла осуществляется частично при постоянном объёме и переменном давлении, частично при переменном и постоянном давлении в цилиндре. В отличие от вихрекамерного здесь отсутствует организованный воздушный поток. Цилиндр и предкамера соединены каналами небольшого сечения, вследствие чего давление в предкамере не успевает быстро сравняться с давлением в цилиндре. При сгорании части топлива давление в предкамере становится больше, чем в цилиндре. Разность давлений является причиной быстрого перетекания продуктов сгорания из предкамеры в цилиндр. При этом продукты горения захватывают несгоревшее топливо и распыляют смесь в объёме цилиндра. Воздух в цилиндре нагрет до температуры воспламенения, поэтому поступающее топливо полностью сгорает. Над поршнем давление резко возрастёт, и он перемещается вниз. Попавшие в предкамеру топливо воспламеняется не сразу, так как требуется определённое время для нагрева капель топлива до температуры воспламенения и перетекания несгоревшего топлива из предкамеры в цилиндр. К положительным свойствам предкамерного дизеля следует отнести: невысокие требования к качеству топлива, хорошее смесеобразование, сравнительно небольшое давление впрыска топлива, мягкую работу. Недостатком является несколько повышенный расход топлива, сгораемого в предкамере.

Остов. Корпус (остов) двигателя является основанием, или базой, на котором крепится подвижные и неподвижные детали, узлы и механизмы. Он является неподвижной основой двигателя и состоит из картера, блока цилиндров и головок цилиндров.Конструктивно остов состоит из фундаментной рамы; картера или станины; цилиндров (в некоторых конструкциях блок цилиндров выполняют вместе с картером, образуя блок-картер). Элементы корпуса (остова) при работе двигателя нагружены силами давления газов и силами инерции движущихся частей. Вследствие этого элементы корпуса должны быть связаны между собой в общую жесткую систему во избежание недопустимых деформаций отдельных звеньев. Конструктивное выполнение корпуса зависит от общей компоновки двигателя и его назначения. Размеры внутренних полостей определяются в основном размерами и траекторией движения деталей кривошипно-шатунного механизма. Внешние очертания и число неподвижных элементов корпуса зависит от числа цилиндров и их расположения, от схемы механизма газоразделения. Положения распределительного вала, условий монтажа, обслуживания и т.п. Конструкция корпуса помимо обеспечения необходимой продольной и поперечной жесткости при рациональной силовой схеме и внешней архитектурной форме должна быть достаточно простой, удобной в изготовлении и иметь малую массу (масса металла, расходуемого на изготовление остова, составляет до 70% общей массы тихоходного двигателя и до 30% быстроходного). Корпуса современных двигателей строят по различным силовым схемам. Под силовой схемой понимается передача основных сил отдельными элементами двигателя, а также двигателем и его опорами во время работы.

Остов транспортного дизеля: 1 – картер; 2 – поддон; 3 – шпилька; 4 – крышка коренного подшипника; 5 – стяжной болт.

Фундаментная рама. При работе двигателя рама через коленчатый вал и силовые шпильки воспринимает силы давления газов и силы инерции, поэтому она должна иметь достаточную жёсткость, чтобы обеспечить нормальную работу коренных ( рамовых) подшипников коленчатого вала. Применяются литые и сварные (сварно-литые) конструкции рам. Масса сварных рам на 30-40% меньше массы литых. Боковые стенки рамы две продольные балки, с которыми связаны поперечные балки коробчатого, или двутаврового, сечения.

Картер или станина. В двигателях с тронковым кривошипно-шатунным механизмом (тихоходным или средней быстроходности) картер обычно представляет собой коробчатую литую или сварно-литую конструкцию. В двигателях больших размеров эта деталь корпуса делается составной из нескольких частей, соединённых между собой болтами. Наличие большого числа горизонтальных плоскостей разъёма упрощает изготовление крупных элементов корпуса, облегчает монтаж и обслуживание, но снижает его общую жесткость. Поэтому в двигателях средней быстроходности разъём между цилиндрами и картером обычно не делают. Цилиндры и картер в этом случае изготавливают в виде общей отливки, называемой блок-картером. Двигатель при такой компоновке имеет две плоскости разъёма: между крышкой и блок-картером, а также между блок-картером и фундаментной рамой. Блок цилиндров представляет собой сложную, механически обработанную, пустотелую отливку из серого чугуна. Внутри для увеличения прочности и жесткости конструкции предусмотрены ребра и перегородки, разделяющие блок на отдельные отсеки. В перегородках выполнены приливы для подшипниковых опор коленчатого вала. На лицевой стороне предусмотрены площадки для крепления агрегатов различных систем двигателя. В отливах имеются каналы для маслопроводов системы смазки. Снаружи блока в нижней его части расположены окна для осмотра подшипников коленчатого вала, шатунов и деталей механизма газораспределения; эти окна закрывают крышками с уплотнительными прокладками. К верхней плоскости крепят головки цилиндров; нижней плоскостью блок устанавливают на картере. Плоскости разъёма этих деталей уплотняют железо или медно-асбестовыми, а также паронитовыми прокладками. Блок цилиндров соединяют с головками и картером при помощи стяжных шпилек и установочных штифтов. В расточки блока запрессовывают сменные втулки цилиндров. В дизелях рефрижераторного подвижного состава (РПС), выполненных с жидкостной системой охлаждения, наружная поверхность втулки омывается охлаждающей жидкостью. В дизелях с воздушным охлаждением индивидуальные цилиндры имеют ребра, которые увеличиваю поверхность теплоотдачи. Внутри картера по всей его длине проходит главная масляная магистраль. Смазка к подшипникам коленчатого вала подводится по наклонным каналам в рёбрах перегородок. Поступление масла в наклонный канал проходит в месте его пересечения с главной масляной магистралью. На наружной торцевой поверхности картера предусмотрены резьбовые отверстия для крепления и монтажа магнитного масляного фильтра и фланца шестеренчатого масляного насоса. С обеих сторон картер имеет полки для крепления на раме, сваренной из листового проката. Рама является общим основанием для всей дизель-генераторной установки и, в свою очередь, опирается на фундамент, жёстко скреплённый с полом вагона. Для смягчения ударов в вертикальной плоскости, возникающих при движении поезда, между рамой и фундаментом установлены четыре комплекта пружинных и резиновых амортизаторов.

Цилиндры. К числу наиболее ответственных элементов корпуса относятся цилиндры. Внутренняя часть цилиндра, ограниченная с одной стороны головкой (крышкой) цилиндра, а с другой – днищем поршня, образуют камеру сгорания. Стенки цилиндра служат направляющими для поршня при его возвратно-поступательном движении, поэтому внутренняя поверхность цилиндра, так называемое зеркало цилиндра, тщательно обрабатывается. Во время работы двигателя стенки цилиндра находятся под воздействием давления газов, а также боковых сил трения, возникающих при движении поршня. Вследствие этого цилиндры должны быть достаточно прочными и жесткими, чтобы противостоять действующим силам, а внутренняя поверхность должна обладать хорошей износоустойчивостью. Цилиндры нагреваются горячими газами, а также в результате трения поршневых колец о стенки. Высокая температура стенок недопустима, так как при этом ухудшается наполнение цилиндра, из-за чего снижается мощность двигателя и ухудшаются условия смазки, что может быть причиной «прихватывания» поршня в цилиндре. Чтобы температура стенок цилиндра и температурное напряжение в них были в доступных пределах, применяется охлаждение цилиндров, которое может быть воздушным или жидкостным. Особенно интенсивное охлаждение требуется для наиболее нагревающейся части цилиндра - камеры сгорания. Компановка цилиндра многоцилиндрового двигателя должна обеспечивать возможно большую жесткость и меньшие габаритные размеры корпуса. Конструкция цилиндра в основном определяется способом охлаждения, а также назначением двигателя, числом тактов и системой газораспределения. Цилиндры с воздушным охлаждением изготовляются индивидуальными, т.е. отдельно один от другого и отдельными от картера. Для увеличения поверхности охлаждения стенки цилиндра снабжаются ребрами. Цилиндры могут быть изготовлены: цельностальными с механически обработанными рёбрами; чугунными с отлитыми рёбрами; составными – из стальной гильзы с напрессованной алюминиевой оребрённой муфтой или с развальцованными у основания алюминиевыми полукольцевыми рёбрами. В верхней, наиболее нагретой, части цилиндра ребра делают большей высоты. Рёбра на поверхности цилиндра располагают в соответствии с направлением воздушного потока, омывающего цилиндр.

Следует отметить, что помимо охлаждения, рёбра служат также для повышения жесткости цилиндра. В многоцилиндровых двигателях цилиндры обычно выполняют в виде общей отливки, т.е. в виде блока цилиндров, что повышает жесткость корпуса и уменьшает его размеры и массу.

Головки цилиндровпредставляют собой сложную отливку из легированного чугуна. Головка цилиндра вместе с цилиндром образует герметичный объём, в котором протекает рабочий процесс двигателя. Каждая головка имеет четыре гнезда с втулками для монтажа двух впускных и двух выпускных клапанов, посадочные места для установки предохранительного клапана, обратно-пускового клапана, форсунки, свечи накаливания, декомпрессионного клапана, а также рычажного привода клапанов. При монтаже головки цилиндра на картере она уплотняется набором медных колец, с помощью которых можно регулировать степень сжатия в цилиндре. К блоку цилиндров головки крепят четырьмя шпильками, которые по диагонали затягиваются гайками. В средней части головки блока расположена предкамера, в горловину канала которой ввёрнуто сопло с шестью наклонными отверстиями. Над распылителем находится втулка для установки форсунки. Вокруг втулки расположены впускные и выпускные клапаны. Предохранительный клапан служит для предупреждения давления в полости цилиндра. При срабатывании клапана продукты сгорания по специальному каналу в головке цилиндров выбрасывается в атмосферу. Декомпрессионный вентиль необходим для сообщения полости цилиндра с атмосферой при проворачивании коленчатого вала в процессе регулировки или установке дизеля в пусковое положение. Для предотвращения разбрызгивания масла и обеспечения смазки коромысел на каждой головке четырьмя шпильками крепится коробка с крышкой, уплотняемая по разъёму прокладкой толщиной 2мм. Для охлаждения в головке цилиндров имеется водяная рубашка, которая сообщена с водяной рубашкой блока втулками, уплотнёнными резиновыми кольцами. Охлаждающая вода от головки отводится через фланец, расположенной выше канала для отвода газов.

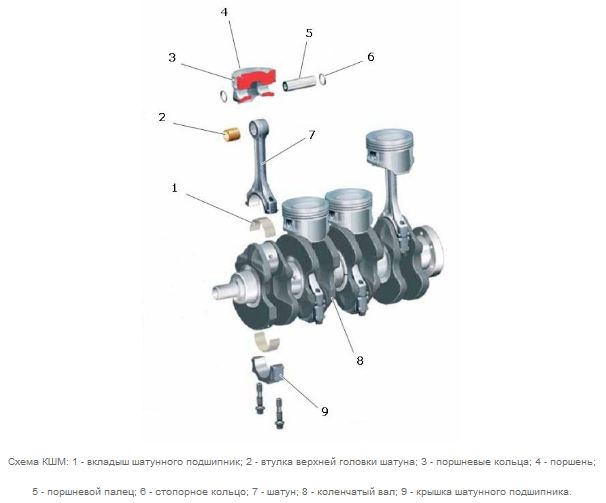

Кривошипно-шатунный механизм (КШМ) служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Он является основным рабочим органом дизеля. Поршень рабочего цилиндра воспринимает силу давления газов и передаёт её на шатун. В состав КШМ входят: коренные (рамовые) и шатунные подшипники, коленчатый вал с противовесами, маховик, шатун с нижней разъёмной и верхней неразъёмной головками, палец, стопорные кольца, поршень с поршневыми кольцами.

Подшипникисостоят из двух половин, залитых свинцовистой бронзой толщиной 1 мм. Нижние опоры подшипников расположены в нижней части картера. Крышки коренных подшипников устанавливаются сверху и крепятся к нижней части картера двумя шпильками. Второй коренной подшипник является опорно-упорным. Он воспринимает нагрузку от осевых смещений коленчатого вала. Вкладыши коренных подшипников фиксируются штифтами, а опорно-упорного – посредством буртиков. Шатунные подшипники отличаются от опорно-упорного коренного подшипника наличием боковых фасок для шатунных болтов.

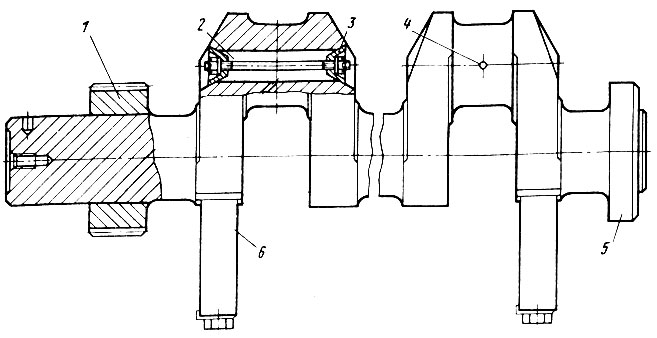

Коленчатый вал выполнен из высоколегированной стали марки 35ХМ. Все шейки коренных и шатунных подшипников, а также рабочие поверхности сальниковых уплотнений закалены и отшлифованы. Для выравнивания инерционных сил на валу установлены четыре противовеса 6, прикреплённые к валу двумя болтами каждый. Со стороны генератора конец коленчатого вала выполнен в виде фланца 5, с другой стороны на цилиндрический конец вала на горячей посадке надета приводная шестерня 1 механизма газораспределения. Для смазывания шатунных подшипников между шейками коренных подшипников и полостями шатунных шеек имеются наклонные каналы. Масляный карман 2 является резервуаром масла и с обеих сторон закрыт уплотняющими конусами 3. Через радиальные сверления 4 в шатунных шейках масло подаётся к рабочей поверхности шатунных подшипников. Коленчатый вал балансируют путём высверливания в противовесах отверстий.

Коленчатый вал: 1 - приводная шестерня механизма газораспределения, 2- масляный карман, 3- уплотняющий конус, 4- радиальное отверстие, 5- фланец, 6- противовес.

Маховик 4 коленчатого вала крепится болтами с разгрузочными втулками и контрится стопорными шайбами. На маховике имеются гнёзда для проворачивания коленчатого вала и указатель пускового положения дизеля.

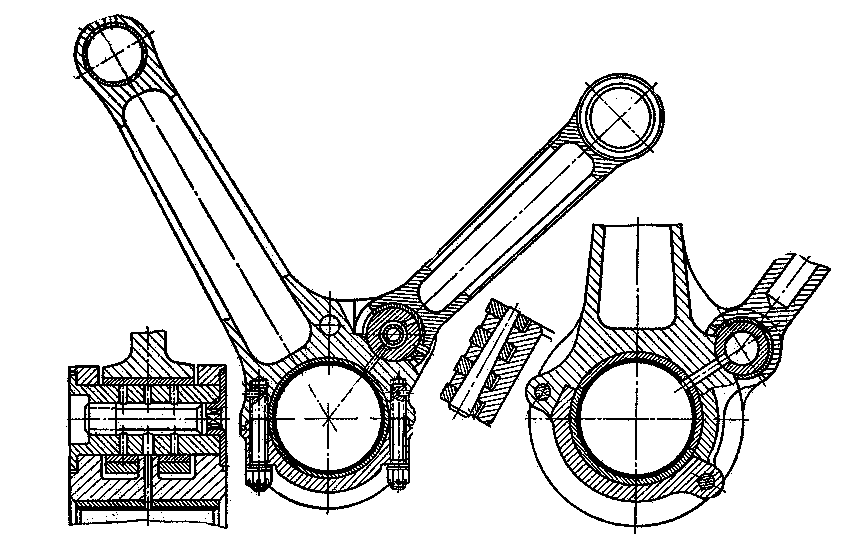

Шатун Он связывает поршень с коленом вала. При работе шатун совершает сложные движения и подвергается знакопеременным нагрузкам от сил давления газов и инерции, поэтому он должен быть прочным и жёстким при возможно малой массе. Материалом для шатунов обычно служит углеродистая или легированная сталь, реже – алюминиевый сплав. Шатуны изготовляют большей частью ковкой в штампах с последующей механической и термической обработкой. В зависимости от типа двигателя и расположения цилиндров шатуны можно разделить на три группы: шатуны однорядных двигателей с тронковым кривошипно-шатунным механизмом; шатуны многорядных двигателей (V-, W- и звездообразных); шатуны двигателей с крейцкопфным кривошипно-шатунным механизмом. Конструкция шатуна тронкового кривошипно-шатунного механизма состоит из верхней (поршневая) головки 5 шатуна, которая охватывает палец, стержень 4 (или тело), соединяющий верхнюю головку с нижней; нижняя (кривошипная) головка 2, соединяющая шатун с шатунной шейкой коленчатого вала; крышка шатуна. Верхняя головка шатуна делается обычно неразъёмной цилиндрической формы. В неё запрессовывается бронзовая втулка 6 или вставляются стальные вкладыши с тонким слоем антифрикционного сплава, являющиеся подшипником поршневого пальца. Иногда в верхней головке шатуна стопорят болтом, чтобы предотвратить её проворачивание и перемещение в осевом направлении. Масло для смазки подшипника верхней головки шатуна подводится от шатунной шейки коленчатого вала по каналу в стержне шатуна или разбрызгиванием. Стержень шатуна, соединяющий его верхнюю и нижнюю головки, может быть различной формы. В тихоходных двигателях сечение стержня часто имеет цилиндрическую или овальную форму. В быстроходных двигателях стержень шатуна изготавливают преимущественно двутаврового сечения; в этом случае обеспечивается наибольшая жёсткость детали в плоскости качения при наименьшей массе. Для подвода масла к подшипнику поршневого пальца большей частью по всей длине стержня высверливают отверстие диаметром 6-8мм. Нижняя головка шатуна по условиям её монтажа, как правило, делается разъёмной и имеет размеры, позволяющие вынимать поршень с шатуном через цилиндр. Разъём головки обычно располагают в плоскости оси шатунной шейки. Неразъёмные нижние головки в виде исключения применяют только в двигателях, коленчатые валы которых делаются разъёмными, а также в случае применения подшипников качения (мотоциклетные, звездообразные и другие двигатели). Крышка шатуна может быть зафиксирована относительно верхней различными способами: фиксирующим пояском у шатунных болтов, штифтами, буртиками на крышке, шлицами в полости стыка. Нижнюю головку шатуна или непосредственно заливают антифрикционным сплавом, или снабжают вкладышами с заливкой. Для регулирования зазора в шатунном подшипнике в плоскости разъёма нижней головки шатуна в двигателях больших размеров помещают набор калиброванных прокладок.

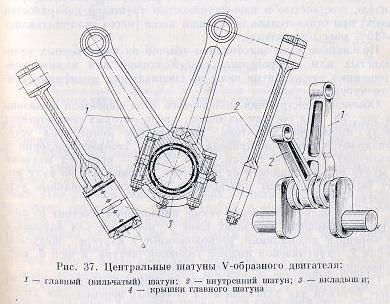

В V-образных двигателях с неразъёмным коленчатым валом возможны три способа размещения шатунов на колене:

1)сочленённые шатуны. Нижняя головка главного шатуна имеет косой разъём относительно оси шатуна. Крышка крепится к головке шпильками. В верхней части нижней головки имеются две проушины, расположенные под углом, соответствующим углу развала цилиндров двигателя. Прицепной шатун снабжен неразъёмной нижней головкой с бронзовой втулкой. Сочленение нижней головки прицепного шатуна с главным осуществляется при помощи пальца, установленного в проушинах главного шатуна. Масло к рабочей поверхности бронзовой втулки прицепного шатуна подводится от главного шатуна по системе отверстий и через внутреннюю полость пальца;

Сочленённые шатуны.

2) центральные шатуны. Нижнюю головку главного шатуна выполняют вильчатой. Две отъёмные нижние крышки охватывают разрезной стальной вкладыш шатунного подшипника. Заливка антифрикционным сплавом на вкладышах делается по всей внутренней поверхности, а также по середине наружной поверхности. В развилку главного шатуна входит нижняя разъёмная головка внутреннего шатуна, которая охватывает средний пояс вкладыша;

3)смешанные шатуны. В этом случае на одной общей шатунной шейке рядом расположены две нижние головки шатунов нормального типа, применяющихся в однорядных двигателях. Преимуществом сочленённых шатунов является повышенная жесткость нижней головки. К недостаткам следует отнести различный ход поршней, соединённых с главными и прицепными шатунами, а также сложность конструкции сочленённых шатунов. Центральные шатуны обеспечивают одинаковый ход поршней правого и левого ряда цилиндров, но они сложны в изготовлении и не обладают достаточной жесткостью. В случае применения смешенных шатунов приходится смещать ряды цилиндров в осевом направлении один относительно другого, что увеличивает длину двигателя и усложняет конструкцию передачи механизма газораспределения. Однако в современных двигателях применяются довольно часто смешенные шатуны.

В многорядных и звездообразных двигателях применяются сочленённые шатуны для группы цилиндров, расположенных в плоскости вращения колена вала. Главный шатун имеет неразъёмные верхнюю и нижнюю головки. Шесть прицепных шатунов сочленяются с главным при помощи пальцев и проушин в нижней головке шатуна.

Поршеньпредставляет собой точную отливку из алюминиевого сплава и состоит из верхней части (головки) и нижней тронковой (юбки). Головка имеет четыре канавки для расположения поршневых колец (три компрессионных и одного маслосъёмного). Нижняя, укороченная часть поршня служит направляющей при движении поршня в цилиндре и передаёт на втулку нормальные силы. Верхняя часть головки, непосредственно воспринимающая давление газов, называется днищем. Высокая температура газов, образующихся при сгорании топлива (до 200 градусов С) приводит к значительным температурным расширениям и напряжениям. Для компенсации неравномерного расширения головки поршня и участков возле приливов (бобышек) поршень имеет форму усеченного конуса с небольшой эллипсностью отдельных сечений. Диаметр головки на 0,6 мм меньше диаметра юбки. Снятое маслосъёмным кольцом с зеркала цилиндра масло отводится внутрь через радиальные отверстия в юбке внутрь поршня. Повышению прочности поршня способствуют ребра на его внутренней части. В средней части юбки внутри поршня сделаны бобышки, в которых расточено отверстие для установки плавающего поршневого пальца. Стопорное кольцо предохраняет палец от осевого смещения. Поршневой палец трубчатого сечения изготовлен из стали 12ХНЗА. Поршневые кольца служат для обеспечения плотности между поршнем и втулкой и отвода теплоты от поршня к охлаждаемой втулке. Разрез поршневых колец – прямой, форма сечения - прямоугольная. В рабочем состоянии кольца имеют зазор в замке от 0,6 до 2мм (в свободном состоянии 16-21мм). Кольца изготовлены из чугуна с повышенным содержанием фосфора для увеличения износостойкости; верхнее компрессорное кольцо хромировано.

Газораспределительный механизм дизелей.Механизм газораспределения обеспечивает периодически повторяющиеся наполнение цилиндров свежей порцией воздуха (или горючей смеси)и удаление из них продуктов сгорания. Основными частями механизма являются впускные и выпускные органы и детали привода, работающие в соответствии с вращением коленчатого вала дизеля. Элементами газораспределительного механизма четырёхтактных двигателей являются: впускные и выпускные клапаны; клапанные рычаги (коромысла) и толкатели, передающие движение от распределительного вала клапанам; пружины и детали привода вала.

У двухтактных дизелей в состав механизма газораспределения в большинстве случаев входят впускные (продувочные) и выпускные окна в цилиндре, периодическое открытие и закрытие которых производится поршнем. У некоторых дизелей выпускные окна заменены выпускными клапанами, расположенными в крышке цилиндра. В этом случае двигатель снабжают соответствующим клапанным приводом. В двигателях внутреннего сгорания используют механизмы газораспределения как с верхним, так и с нижним расположением распределительного вала по отношению к клапанам, устанавливаемым в головках цилиндров, и применяют газораспределение следующих типов: клапанное, золотниковое (бесклапанное) и комбинированное.

Клапанное газораспределениенаиболее распространено ввиду относительной простоты и достаточной надёжности. Впускные и выпускные клапаны применяют в четырёхтактных двигателях, а в некоторых двухтактных двигателях – только выпускные. Как правило, каждый рабочий цилиндр имеет один впускной и один выпускной клапаны. Некоторые двигатели снабжают тремя или четырьмя клапанами, из которых два управляют впуском. Число клапанов зависит от цилиндровой мощности двигателя, диаметра цилиндра и средней скорости поршня. Золотниковое (бесклапанное) газораспределение применяется крайне редко.

Комбинированное газораспределение(в головке цилиндров размещают впускные клапаны, а в блоке цилиндров – выпускные) иногда используют в двухтактных дизелях. Для оптимизации процесса газообмена – очистки цилиндров двигателя от продуктов сгорания и заполнения их свежим зарядом, а также для снижения усилий на детали поршневой группы и кривошипно–шатунного механизма открытие и закрытие клапанов производят не в мёртвых точках, а с некоторым опережением или запаздыванием. Углы опережения открытия или запаздывания закрытия соответствующих клапанов (фазы газораспределения в градусах поворота коленчатого вала по отношению к мёртвым точкам), обеспечиваемые формой кулачков, устанавливаемых на распределительном валу, определяются экспериментально заводом-изготовителем и указывается в паспорте. Восстанавливают эти углы после разборки двигателя с помощью установочных меток распределительных шестерён или деталей цепного привода по градуировке, нанесённой на ободе маховика (0-360*), обычно с ценой деления 1* и соответствующей углам поворота коленчатого вала относительно ВМТ первого цилиндра. В дизелях РПС принято нижнее расположение распределительного вала, который размещают в блоке цилиндров или картере двигателя; его вращение обеспечивают шестерёнчатые или цепные группы привода. Большинство дизелей РПС имеет шестеренчатый привод с одной, двумя или тремя парами шестерён. От промежуточных шестерён передачи обычно осуществляют привод ряда вспомогательных агрегатов двигателя (топливного насоса высокого давления, насосов системы охлаждения и смазки, воздухораспределителя). Элементы шестеренчатого привода изготавливают на двигателе с высокой точностью. Синхронность работы механизма газораспределения и коленчатого вала обеспечивают специальными установочными метками на распределительных шестернях, по которым проводят сборку деталей привода. При цепном приводе на коленчатом валу устанавливают ведущую звездочку, а на распределительном – ведомую. Эти звездочки соединяют многорядной стальной цепью. В группу привода входит также успокоитель работы цепи и устройство, обеспечивающее регулирование её нажатия, так как при эксплуатации двигателя с такой системой привода ослабленная цепь во время работы стучит, а перетянутая гудит. Цепные группы привода просты по устройству, компактны, надёжны в эксплуатации, удобны при обслуживании и ремонте. В двигателях небольшой мощности иногда используется ремённый привод.

Распределительные валыпредназначены для управления движением клапанов. В зависимости от числа клапанов и схемы их привода кулачки на распределительном валу расположены определённым образом в соответствии с принятым для данного двигателя порядком работы цилиндров. Высота и профиль кулачка обусловливает моменты открытия и закрытия клапана и величину проходного сечения для газов. Профиль кулачка должен обеспечивать плавное перемещение клапана, достаточно быстрое его открытие и закрытие при доступных для нормальной работы силах инерции. В значительной степени этим требованиям отвечает широко применяемый выпуклый симметричный профиль кулачка. В большинстве случаев кулачки делают как одно целое с распределительным валом. Для уменьшения трения и износа их поверхность тщательно обрабатывается (цементируется, закаливается или азотируется, затем шлифуется). В тихоходных двигателях средней и большей мощности на распределительные валы устанавливают съёмные кулачки. Составные валы со съёмными кулачками делают стальными; целые валы штампуют из стали или отливают из специального чугуна. Распределительные валы приводятся в движении от коленчатого вала или цепной передачей либо через промежуточные валики с коническими шестернями. В качестве подшипников для распределительных валов чаще всего применяют подшипники скольжения, залитые баббитом или свинцовой бронзой. Кулачковые распределительные валы изготовляют ковкой или штамповкой из углеродистых или легированных сталей. У двухтактных двигателей распределительный вал связан с коленчатым валом зубчатыми колёсами или роликовой цепью с передаточным числом 1:1. У четырёхтактных двигателей вращения распределительного вала в 2 раза меньше частоты вращения коленчатого вала.

Толкатели передают штанге осевую силу от кулачка и воспринимают возникающие при этом боковые силы. Толкатель представляет собой круглый стержень или стакан, который нижней частью соприкасается с кулачком. В двигателях тихоходных и средней быстроходности нижнюю часть делают с роликом ( роликовые толкатели). В быстроходных двигателях применяется толкатель облегчённого типа: нижняя часть толкателя имеет форму грибка( плоские толкатели). При приводе с нижними клапанами ставится регулировочный болт для регулирования зазора между стержнем клапана и толкателем. Наличие зазора в звеньях клапанного привода необходимо для компенсации теплового расширения стержня клапана и других деталей. В механизме газораспределения некоторых двигателей применяют так называемые гидравлические толкатели, которые автоматически устраняют зазоры в клапанном механизме, что уменьшает шум при работе механизма.

Штангипредставляют собой стальные трубки, на концах которых запрессованы стальные наконечники. Клапаны в зависимости от места их установки различают верхние (подвесные), нижние и комбинированные (смешанные). Верхние клапаны размещают в головке цилиндра, они как бы подвешены над цилиндрами. Это позволяет создать компактную сферическую или цилиндрическую камеру сгорания, обеспечивающую хорошее смесеобразование при малых тепловых потерях через стенки камеры. Привод верхних клапанов осуществляется от верхнего распределительного вала через коромысла 1, рычаги2, траверсы3, штанги 4 и толкатели 5. Клапаны, находящиеся в блоке цилиндров, называют нижними. Они располагаются с одной или двух сторон цилиндра. При таких клапанах снижается высота двигателя, увеличивается жесткость конструкции, упрощается механизм газораспределения и снижается шум работы. Однако камеры сгорания при нижнем расположении клапанов менее компактны и имеют значительные теплопотери, что снижает экономичность дизеля.

Впускные и выпускные клапаны в двигателях внутреннего сгорания управляемые. Клапаны устанавливают непосредственно в головке цилиндра или в особом корпусе. При непосредственной установке клапанов в головке можно увеличить их проходное сечение. Установка в корпусах позволяет производить смену и притирку клапанов без разборки головки и лучше организовать охлаждение клапана, однако его конструкция получается сложнее, а диаметр и его проходное сечение – меньше. Клапаны со вставными корпусами устанавливают в тихоходных двигателях больших размеров. Клапаны открываются внутрь цилиндра, что обеспечивает плотное прилегание их к сёдлом при высоком давлении в цилиндре. В клапанный комплект входят собственно клапан 4, состоящий из головки с посадочной фаской и стержня, направляющая втулка 6, клапанные пружины 3, тарели 2 и 5 пружины, замок 1 тарели и в отдельных случаях корпус 7 клапана и седло 8 Головка клапана и седло имеют коническую фаску, которая служит посадочной поверхностью. Фаски тщательно притираются для обеспечения хорошего уплотнения клапана при посадке и отвода теплоты. Во время работы клапаны подвергаются высоким динамическим нагрузкам, особенно при посадке их на седло, и находятся под воздействием высоких температир. Поверхность головки клапана соприкасается с газами, температура которых в процессе сгорания достигает 2100*С. В особенно тяжёлых условиях находятся выпускные клапаны, так как их головки во время выпуска омываются со всех сторон горячими газами, движущимися с большой скоростью. Температура впускных клапанов во время работы достигает 250-450*С, а выпускных 700-950*С. Высокие температуры отрицательно влияют на механические свойства материала, способствуют эрозии и газовой коррозии клапана, короблению его головки; всё это может вызвать неплотное прилегание головки клапана к седлу и заедание стержня в направляющей втулке. Поэтому материал для клапанов должен обладать высокими механическими свойствами при высоких температурах и хорошей износостойкости. В качестве материала для клапанов применяются легированные жаростойкие стали, особенно для выпускных клапанов. Клапаны изготовляются из кованых или штампованных заготовок. Иногда применяются составные клапаны, у которых стержень и головка выполнены из разных материалов, и соединяются сваркой или при помощи резьбы (реже). Упрочнения фаски можно достичь наплавкой стеллита. У особо напряженных в тепловом отношении двигателей для лучшего отвода теплоты от клапана головку и стержень делают полыми, а полость заполняют на треть специальными плавающими солями или металлическим натрием (последний плавится при 97*С). При нагреве клапана заполняющее вещество плавится, получающаяся в результате жидкость при энергичном взбалтывании вследствие возвратно-поступательного движения клапана омывает его внутренние стенки, что способствует выравниванию температур и лучшему отводу теплоты.

Клапанные пружиныобеспечивают посадку клапана на седло и удерживают клапан в закрытом положении. Пружины должны обладать достаточной жёсткостью, чтобы под действием возникающих при работе сил инерции детали привода не отрывались от кулачка. В тихоходных двигателях ставятся одна пружина на клапан. В двигателях средней быстроходности и быстроходных и при значительных массах механизма привода применяют две концентрично расположенные пружины разного диаметра; для того чтобы при поломке одной пружины её витки не попадали между витками другой, навивку пружин выполняют в разных направлениях. Клапанные пружины изготовляют из специальной пружинной проволоки методом холодной навивки. Во время эксплуатации в механизме газораспределения возникают различные неисправности. Изнашиваются рабочие поверхности кулачка распределительного вала и тарелки пружин, толкатели, а также сферические наконечники штанг. Теряют правильную геометрическую форму тарелки клапана и его седло. Клапанные пружины теряют упругость. Увеличивается осевое перемещение распределительного вала. По этим причинам в механизме газораспределения нарушаются установленные зазоры, что приводит к нарушению работы двигателя в целом. При увеличении зазора выше допустимого клапана открывается не полностью, что значительно ухудшает наполнение цилиндров свежим зарядом и очистку его от отработанных газов. Если зазор в механизме газораспределения уменьшится или появятся отложения нагара на посадочной поверхности тарели клапана и седла, клапан садится в седло неплотно. Происходит утечка раскалённых газов, обгорание посадочных поверхностей клапана и седла, в результате чего падают компрессия в цилиндре и мощность дв<

Дата добавления: 2021-07-22; просмотров: 867;