Поворотные гидродвигатели

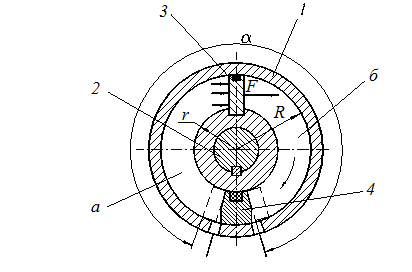

По виду рабочего органа различают шиберные, поршневые и мембранные поворотные гидродвигатели. Шиберный гидродвигатель (рис.2.6) состоит из корпуса 1, выходного вала 2, шибера 3, неподвижной перегородки 4 и двух торцовых крышек. Если масло под давлением р1> р2подводится так, как показано на рис.2.6., то гидростатическая сила F = (р1- р2) (R - r) b создаёт на выходном валу 2 крутящий момент М и шибер 3 поворачивается по часовой стрелке. Обратный поворот вала возможен после соединения камеры б с напорной, а камеры а - со сливной гидролиниями .

Рис. 2.6

Крутящий момент на выходном валу, Нм:

M = (р1- р2) (R2– r2) b η / 2, (2.9)

где R, r – радиусы корпуса и вала (рис.2.6.), м; b - ширина шибера, м; η - полный КПД гидродвигателя.

Угловая скорость поворота выходного вала, с-1, определяется расходом масла Q, м3/с, в гидродвигатель, площадью лопасти (R-r) b, и радиусом (R+r)/2, м:

ω = 2 Q / ((R2– r2) b). (2.10)

Поворотные гидродвигатели типа ДПГ имеют максимальный угол поворота шибера α = 270о; номинальный крутящий момент в зависимости от размера составляет 160…2000 Нм, номинальное давление р1=16 МПа, максимальную скорость поворота вала 180 o/с.

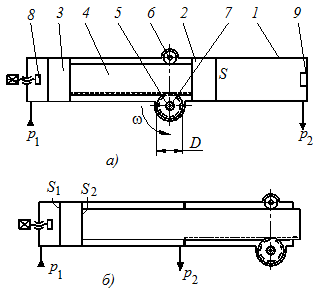

Поршневой поворотный гидродвигатель (рис.2.7, а) представляет собой гидроцилиндр 1, в котором находятся два поршня 2, 3 с общим штоком 4, зубчатое колесо 5 и опора 6. Зубчатое колесо находится в зацеплении с зубчатой рейкой, нарезанной на штоке 4, и соединяется с выходным валом 7. При подаче масла в левую камеру гидродвигателя поршни и шток будут двигаться вправо, поворачивая выходной вал по часовой стрелке. Обратное движение достигается после подачи масла в правую камеру гидродвигателя. Конечное положение выходного вала определяется жёстким регулируемым упором 8 или нерегулируемым упором 9. Так как площади S, м2, поршней одинаковы, то крутящий момент М, Нм, и угловая скорость ω, с-1, тоже будут одинаковыми при повороте вала в прямом и обратном направлениях:

M = (р1- р2) S D / 2 , (2.11)

ω =2 Q / (S D), (2.12)

где D – диаметр делительной окружности шестерни, м; Q – расход масла в гидродвигатель , м3/с; р1и р2- давления в напорной и сливной линиях, Па.

Рис. 2.7

Иногда, из конструктивных соображений, применяют поворотные гидродвигатели с одним поршнем (рис.2.7, б). Как видно из рисунка, площади поршня не равны S1>S2. Поэтому крутящий момент при повороте выходного вала по часовой стрелке, согласно зависимости (2.11), будет больше крутящего момента при повороте вала в обратном направлении, при одних и тех же значениях давлений (р1- р2). Угловая скорость при повороте вала по часовой стрелке будет меньше, чем при обратном, при условии одинакового расхода Q (2.12). Однако эти отличия нельзя считать недостатками. В некоторых случаях применение таких гидродвигателей позволяет сократить число гидроаппаратов.

Гидроцилиндры

Гидроцилиндры относят к наиболее часто применяемому виду гидродвигателей. Предпочтение, отдаваемое им конструктором, определяется достоинствами гидроцилиндров. Они не нуждаются в дополнительных преобразующих устройствах при реализации линейных возвратно – поступательных движений рабочих органов. Гидроцилиндры развивают любые, необходимые для перемещения рабочих органов РТС, тянущие и толкающие усилия. Радиальные размеры гидроцилиндров – минимальные из гидро-, электро-, пневмодвигателей (при одинаковой мощности). По простоте изготовления с ними конкурируют только пневмоцилиндры. Гидроцилиндры обладают высокой жёсткостью, имеют высокий коэффициент полезного действия η = 0,95.

Гидро(пневмо)цилиндры имеют ограниченные линейные размеры, часто определяемые устойчивостью. При действии на шток радиальной силы происходит интенсивный износ уплотнений штока и, как следствие, увеличение утечек масла, уменьшение тяговой силы. Гидро (пневмо) цилиндры классифицируют по следующим признакам: по направлению действия рабочей среды - на цилиндры одно стороннего и двухстороннего действия.

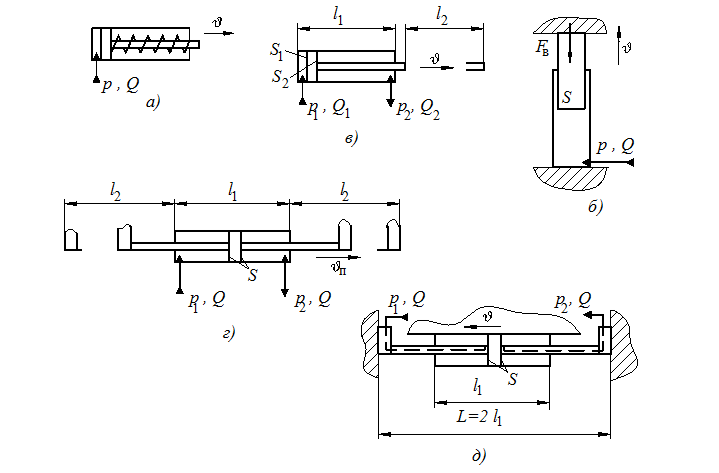

В гидроцилиндрах одностороннего действия (рис.2.8, а) движение выходного звена под действием рабочей среды возможно только в одном направлении. Обратно поршень возвращается пружиной.

Толкающее усилие F гидроцилиндра без учёта трения определяется произведением давления p на площадь S поршня, F = p S, а скорость qштока – отношением расхода Q масла к площади S поршня q = Q / S. Сила пружины выбирается из условия Fпр > Fтр, где Fтр – полная сила трения в уплотнениях поршня и штока. Штоковая камера соединяется с гидробаком трубопроводом,  отводящим утечки масла через уплотнения поршня.

отводящим утечки масла через уплотнения поршня.

В гидроцилиндрах одностороннего действия поршень может перемещаться в обратном направлении не только пружиной. Реверс его возможен под действием силы тяжести или внешней силы (рис.2.9, б). Такие цилиндры часто применяют для уравновешивания тяжёлых рабочих органов, перемещаемых в вертикальной плоскости электромеханическим или гидравлическим приводом. При подаче масла в цилиндр плунжер поднимает рабочий орган с силой F = p S , если сила нагрузки Fнменьше силы F. Для опускания рабочего органа уменьшают давление p.

В гидроцилиндрах двухстороннего действия (рис.2.8, в, г) движение штока в обоих направлениях возможно под действием давления масла. Гидроцилиндры, показанные на этих рисунках, отличаются по конструкции и по основным параметрам. Тяговая сила цилиндра с двухстороннем штоком (рис.2.8, г) в обоих направлениях одинакова F = (р1- р2)S, где S = π(D2– d2)/4, D - диаметр поршня, d - диаметр штока, р2– давление масла в камере цилиндра, из которой оно вытесняется поршнем. Это утверждение справедливо при условии равенства разности давлений ( р1- р2 ) для движения поршня как вправо , так и влево. При этом предполагается, что для движения поршня влево давление р1подаётся в правую, напорную камеру, а давление р2создаётся в левой, сливной. Скорости при движении поршня вправо и влево тоже равны q = Q/S.

Расстояние L от конечного положения левого штока до конечного положения правого приблизительно равны трём длинам цилиндра, а точнее L = l1+2 l2, где l2- расстояние от торца цилиндра до конечного положения штока, L ≈ 3 l1.

Рис. 2.8

Иногда применяют цилиндры с закреплёнными неподвижно штоками и подвижной гильзой (рис.2.8, д). Масло в камеры цилиндра подаётся через отверстия в штоках. Размер L таких цилиндров меньше, чем в цилиндрах с подвижным поршнем и составляет примерно две длины цилиндра L = 2 l1.

Гидроцилиндры с односторонним штоком (рис.2.8, в) имеют разные рабочие площади поршня: поршневая – S1= πD2/4, штоковая – S2= π (D2– d2) /4. Поэтому тяговые силы и скорости поршня при его движении влево и вправо разные:

F1= S1р1– S2р2, q1=Q/S1; F2= S2р1– S1р2, q2= Q/S2.

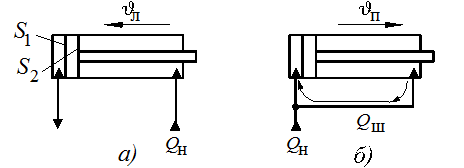

На рис.2.9, а штоковая и поршневая камеры разъединены. Поэтому при подаче масла в штоковую камеру поршень перемещается влево. На рис. 2.9, б эти камеры соединены с напорной гидролинией. Будет ли двигаться поршень цилиндра и если будет, то в каком направлении? В виду разных площадей S1и S2при одном и том же давлении р в камерах равнодействующая тяговая сила F будет направлена вправо и поршень должен двигаться в этом направлении.. Вытесняемое из штоковой камеры масло в объёме Qш= S2qпподаётся в поршневую камеру. К расходу Qндобавляется подача Qш и скорость поршня вправо определяется их суммой qп= (Qн+Qш)/S1. Другими словами, подобное соединение камер цилиндра позволяет увеличить скорость поршня вправо по сравнению с соединением (рис.2.9, а).

Рис. 2.9

Можно ли достичь равенства скоростей qпи qл, соединяя поршневую и штоковую камеры? Для ответа на этот вопрос необходимо выразить скорости поршня qп и qл через параметры гидроцилиндра и приравнять полученные выражения.

Движение поршня влево возможно (рис.2.9, а) со скоростью

qл= Qн/ S2, (2.13)

а вправо – со скоростью

qп= (Qн+Qш) / S1= (Qн+S2qп) / S1 .

После упрощения этого выражения: qп= Qн / (S1- S2) . (2.14)

Выразим площади S1и S2через диаметры D, d поршня и штока:

qп= 4 Qн/(π (D2– d2)); (2.15)

qл= 4 Qн/ (π d2) . (2.16)

Если приравняем выражения (2.15) и (2.16), то получим условие равенства скоростей qп = qл:

d @ 0,7 D . (2.17)

По числу позиций, занимаемых штоком, различают двух- и многопозиционные цилиндры. Цилиндры, рассмотренные до сих пор, относятся к двухпозиционным.

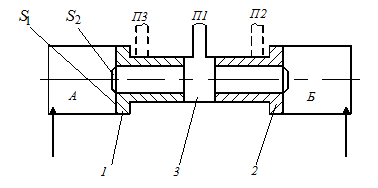

Рис. 2.10

Трёхпозиционный цилиндр схематично изображён на рис.2.10. Он имеет два независимых поршня 1, 2 и шток 3, взаимодействующий средней частью с рабочим органом (блоком зубчатых колёс). Предположим, что шток с рабочим органом находятся в среднем положении (в позиции П1), так, как это изображено на рис.2.10. Если подать масло в камеру А, то шток с рабочим органом и поршнем 2 переместятся в крайнее правое положение (позицию П2). Поршень 1 при этом остаётся неподвижным в крайнем правом положении. Если подать масло в обе камеры А и Б, то при одинаковом давлении масла в камерах поршень 2 переместит шток 3 с рабочим органом в среднее положение (позицию П1). Ход их ограничивается упором поршня 2 в цилиндре. Если масло подать только в камеру Б, то шток 3 переместит рабочий орган в позицию П3, сместив одновременно в левое крайнее положение поршень 1.

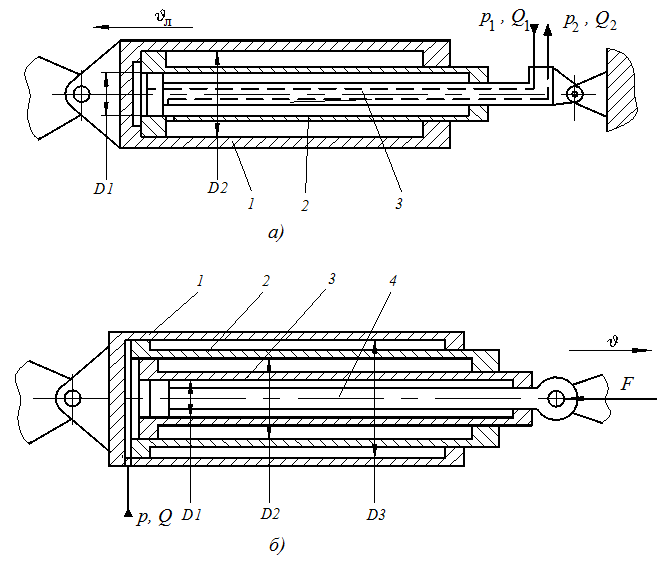

По характеру хода выходного звена гидроцилиндры делят на одноступенчатые и телескопические. У первых полный ход выходного звена равен ходу рабочего звена, у телескопических – полный ход выходного звена определяется суммой ходов всех рабочих звеньев. Одноступенчатые гидроцилиндры показаны на рис.2.8, а телескопические – на рис.2.11.

Двухступенчатый телескопический гидроцилиндр (рис.2.11, а) имеет два поршня диаметрами D1 и D2. Шток первой ступени (поршень диаметром D1) крепится к неподвижной части какого – либо агрегата, а цилиндр – к подвижной. Масло в цилиндр подаётся по осевому каналу в штоке первой ступени. После выдвижения цилиндра до упора в поршень он будет перемещать влево поршень второй ступени до упора в поршень первой ступени. Полный ход цилиндра равен сумме ходов. Масло из штоковых камер вытесняется через радиальное отверстие в штоке второй ступени и осевое отверстие в штоке первой. Обратный ход цилиндра возможен при реверсе потока масла – подаче его в штоковые камеры.

Трёхступенчатый телескопический гидроцилиндр (рис. 2.11, б) имеет три поршня с диаметрами D1, D2 и D3. Корпус гидроцилиндра крепится к неподвижной части агрегата, а шток первой ступени – к подвижной. Для выдвижения штока вправо необходимо подать масло в поршневые камеры цилиндра. Этот гидроцилиндр отличается от двухступенчатого (рис 2.11, а) тем, что он одностороннего действия. Поэтому обратный ход штоков возможен только под действием внешней силы F.

Рис. 2.11

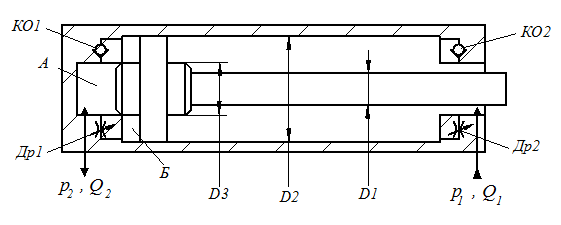

По возможности торможения гидроцилиндры выполняются с торможением выходного звена в конце хода и без торможения. В гидроцилиндре с торможением (рис.2.12) шток у поршня имеет утолщение (диаметр D3), а в корпусе цилиндра выполнены аналогичные отверстия. В крышки цилиндра встроены обратные клапаны К01, К02 и дроссели Др1, Др2. При подаче масла, например, в штоковую камеру цилиндра поршень перемещается быстро влево до тех пор, пока шток с диаметром D3 не войдёт в отверстие левой крышки. После этого вытеснение масла из камеры В будет возможно только через тонкое отверстие в дросселе Др1. Объём вытесняемого масла в единицу времени уменьшится, следовательно, скорость поршня тоже уменьшится. В результате поршень достигнет своего конечного положения без сильного удара в крышку цилиндра. Аналогично будет происходить торможение поршня при подходе к правой крышке.

Основные параметры гидроцилиндров регламентируются ГОСТ 6540-68: диаметры поршня, начиная с 10 мм, увеличиваются по геометрической прогрессии со знаменателем ряда 1,26; Dmax= 800 мм. Диаметры штока d изменяются по тому же закону, но минимальный диаметр штока равен 4 мм, dmax= 800 мм. Ход поршня так же, как и диаметры штока, увеличивается по геометрической прогрессии, с 4 мм до 8000 мм.

Гидроцилиндры типа ЦРГ с односторонним штоком выпускаются на номинальное давление 16 МПа с расчётной скоростью поршня 1,5 м/с. Ход поршня в зависимости от диаметров поршня и штока варьируется в пределах 100…1200 мм.

Рис. 2.12

Давление страгивания и холостого хода не превышает 1 МПа. Полный КПД не менее 0,95 [ 1 ].

Гидроцилиндры по ГОСТ Г29-1-77 для зажимных и фиксирующих устройств агрегатных станков и автоматических линий рассчитаны на номинальное давление 10 МПа, имеют два конструктивных исполнения – с односторонним и двухсторонним штоком. Максимальная скорость поршня – 0,5 м/с; диаметры поршня от 40 до 125 мм; ход поршня зависит от исполнения и составляет 16…400 мм для первого исполнения и 16…100 мм – для второго.

Гидроцилиндры типа ГЦ крепятся с помощью проушин и цапф. Номинальное давление – 10 МПа, расчётная скорость поршня 0,5 м/с, диаметры поршня 50, 80, 100 мм. Ход поршня зависит от диаметров поршня и штока: S =100…500 мм (D = 50мм); S = 160…400 мм (D = 80 мм); S = 125…800 мм (D=100 мм). Давление холостого хода 0,3 МПа, страгивания – не более 0,5 МПа.

При проектировании специальных цилиндров, монтаже и эксплуатации стандартных и специальных особое внимание уделяется уплотнениям поршня и штока. От их состояния зависят надёжность и долговечность работы цилиндра, его статические и динамические характеристики.

При износе уплотнений поршня масло перетекает из камеры с большим давлением в камеру с меньшим. Следствием этого является снижение тянущей и толкающей сил, уменьшение максимальной скорости штока, снижение скорости под нагрузкой, опускание штока с рабочим органом, перемещающихся вертикально.

Износ уплотнений штока приводит к увеличению внешних утечек масла, снижению тянущей силы цилиндра и скорости штока, уменьшению настроенного давления в гидросистеме.

Увеличенная затяжка регулируемых уплотнений штока приводит к резкому возрастанию трения, и, как следствие, к износу уплотнения штока, к неравномерному движению штока, уменьшению тяговой силы цилиндра. Резкий износ уплотнений цилиндра наблюдается в результате действия на шток радиальных сил, при несоосности штока и соединённого с ним рабочего органа, попадания грязи и стружки на шток цилиндра, при загрязнении рабочей жидкости гидросистемы.

НАСОСНЫЕ УСТАНОВКИ

Насосный агрегат – это компоновка насоса с электродвигателем. Насосная установка – компоновка насосных агрегатов с гидробаком, предназначенная для питания гидродвигателей очищенным маслом. Станция гидропривода – компоновка насосной установки (НУ) с гидроаппаратами, управляющими движением выходных звеньев объемных гидродвигателей.

КЛАССИФИКАЦИЯ

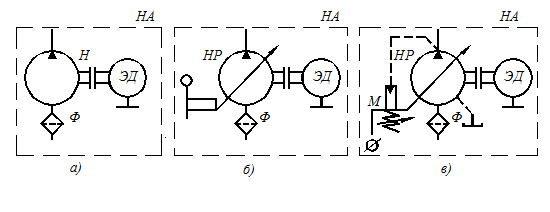

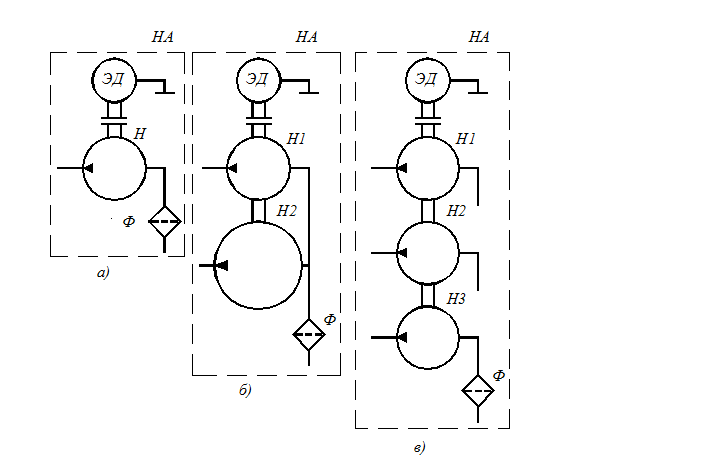

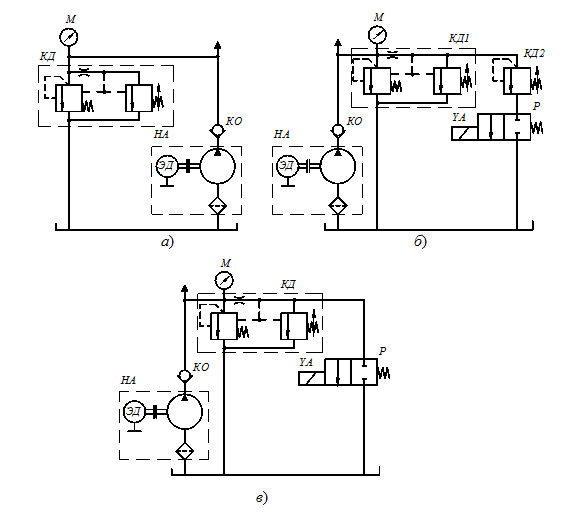

Насосные установки и станции гидропривода можно классифицировать по следующим признакам. По типу насосного агрегата – НУ с насосом постоянной производительности (рис. 3.1, а) и с регулируемым насосом. Последние подразделяются на НУ с насосом, регулируемым вручную (рис. 3.1, б) и автоматически регулируемым насосом (рис. 3.1, в). По числу насосов в насосном агрегате: с одним насосом (рис. 3.2, а); с двумя насосами (рис. 3.2, б); с тремя насосами и более (рис.3.2, в). По числу насосных агрегатов - с одним агрегатом (рис. 3.3, а), с двумя и более (рис. 3.3, б)

По расположению насосного агрегата на гидробаке - с горизонтальным (рис. 3.1) и вертикальным (рис. 3.2) расположением.

|

Рис. 3.1

Рис. 3.2

Рис. 3.3

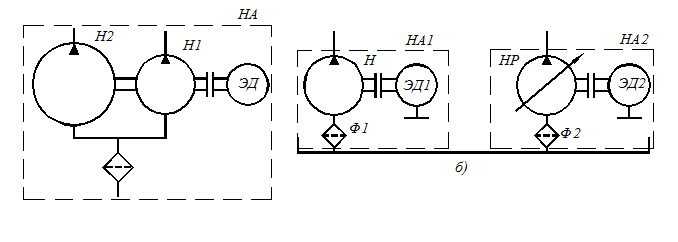

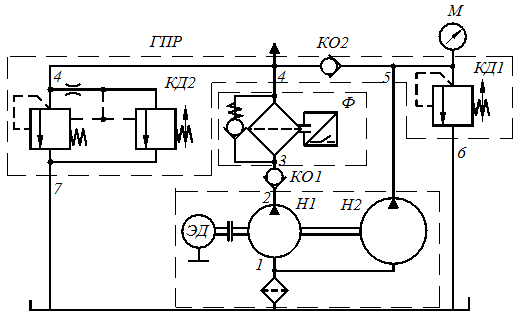

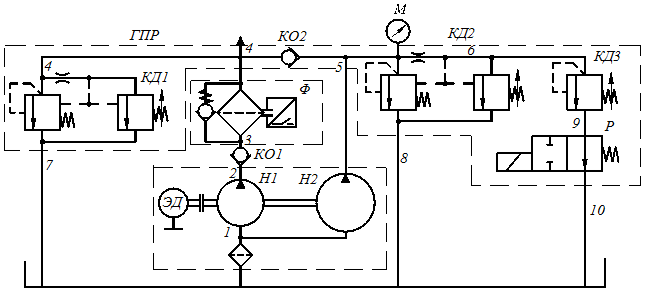

По типу клапана, регулирующего давление в напорной линии: с клапаном давления прямого регулирования типа ПГ54-3 (рис. 3.4, а); с клапаном давления непрямого регулирования типа МКПВ (рис. 3.4, б); с гидропанелью типа ПГ53-2 (рис. 3.5); с гидропанелью 2ПГ53-2 (рис. 3.6).

Рис. 3.4

Клапаны давления непрямого регулирования отличаются от клапанов давления прямого регулирования большими давлениями (при одинаковом условном проходе), большими значениями максимального давления на входе, меньшими значениями момента силы настройки, меньшей массой, высоким быстродействием. Достоинством клапанов давления прямого регулирования является простота конструкции и низкая стоимость. Гидропанель ГПР (рис. 3.5) содержит два клапана давления КД1 (прямого регулирования), КД2 (непрямого регулирования) и обратный клапан КО2. Она предназначена для автоматического объединения и разделения потоков двух насосов, когда цикл работы технологического оборудования состоит из замедленных и быстрых перемещений рабочих органов. При ускоренном движении рабочих органов давление в напорной линии понижается, так как при этом гидродвигатели потребляют большой расход масла. Такой объем можно было бы обеспечить, например, одним насосом большой производительности. Однако во время замедленного движения, когда гидродвигатели потребляют мало масла, большая часть потока насоса будет вытесняться в бак через клапан, настроенный на высокое давление. Уменьшить потери мощности можно, если применить два насоса разной производительности, и два клапана давления, настроенные на разные давления.

Давление настройки клапана КД1 меньше, чем клапана КД2, подключенного к насосу Н1 малой производительности. Поэтому во время ускоренного движения (давление в системе меньше настройки КД1) оба насоса подключаются к одной напорной линии 4. (На принципиальных гидро(пневмо)схемах указывают номера гидролиний, начиная с всасывающей линии насоса. При описании работы схемы делаются ссылки только на те линии, которые необходимы для объяснения принципа функционирования гидро(пневмо)системы). Когда давление в системе становится больше настройки КД1, например, при замедленном движении рабочих органов ТО, обратный клапан КО2 закрывается. Поток насоса Н2 отключается от напорной линии 4 и через КД1 направляется в бак.

В разделительную панель 2Г53-2 (рис.3.6) дополнительно установлены клапан давления КД3 и распределитель Р, предназначенные для гидроразгрузки.

Рис. 3.5

Рис. 3.6

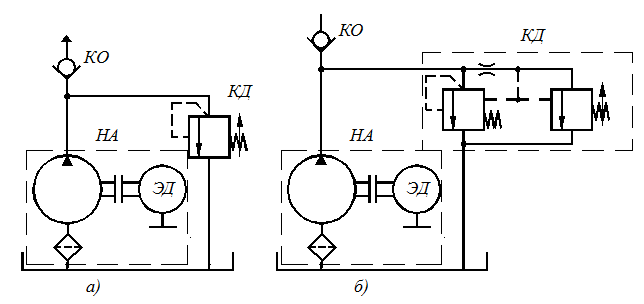

По наличию гидроразгрузки насосные установки делят на НУ без гидроразгрузки (рис. 3.7, а), с частичной гидроразгрузкой (рис. 3.7, б) и с полной гидроразгрузкой (рис. 3.7, в) В данном случае под гидроразгрузкой понимается направление потока насоса в бак при низком давлении, когда все гидродвигатели неподвижны. В такие моменты работы ТО давление в гидросистеме и эффективная мощность насосной установки достигают максимального значения. С целью экономии электроэнергии применяется гидроразгрузка. Полной называется гидроразгрузка при минимальном давлении, определяемом сопротивлением сливной линии. Частичной – гидроразгрузка при давлении выше минимального, но ниже максимального. Она применяется тогда, когда снижение давления до минимальной величины может привести к ослаблению усилий работающих гидродвигателей, но не расходующих масло, например, зажимных или фиксирующих.

Рис. 3.7

Клапан КД2 (рис. 3.7, б)настраивается на давление, при котором обеспечивается надежная работа таких гидродвигателей. После включения электромагнита YA распределителя Р открывается клапан КД1 и весь поток масла направляется в бак под давлением настройки клапана КД2. В насосной установке (рис. 3.7, в) насос разгружается при минимальном давлении.

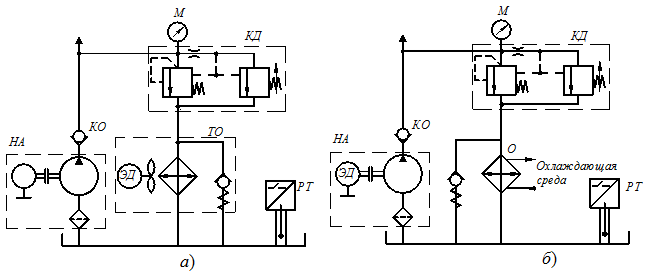

По методу охлаждения масла в гидробаке различают насосные установки с охлаждением поверхностью бака (рис. 3.7), с воздушным теплообменником (рис. 3.8, а), с охлаждением водой или фреоном (рис. 3.8, б).

Рис. 3.8

Метод охлаждения поверхностью бака применяется в тех случаях, когда в результате теплового расчета гидросистемы количество тепла, выделяемого в процессе работы, оказывается меньше тепла, рассеиваемого поверхностью бака. В состав теплообменника входят электродвигатель с вентилятором, масляный радиатор с предохранительным клапаном и терморегулятор РТ (рис. 3.8, а). С помощью терморегулятора устанавливается расчетная максимальная температура масла в баке, после достижения которой включается электродвигатель с вентилятором и масло охлаждается. Такой метод охлаждения масла в НУ применяется чаще других. Недостатком его является невозможность снижения температуры масла до требуемых пределов при высокой температуре окружающей среды.

При охлаждении водой в качестве охладителей применяются расположенные в баке водяные радиаторы и змеевики, по которым протекает холодная вода. Терморегулятор РТ подает сигнал в систему управления на включение или отключение подачи воды. Метод достаточно эффективен, особенно в цехах с высокой температурой воздуха, хотя и имеет ряд недостатков. Быстро охлаждают и точно поддерживает заданную температуру фреоновые охладители. Однако они дороже всех, перечисленных ранее охладителей.

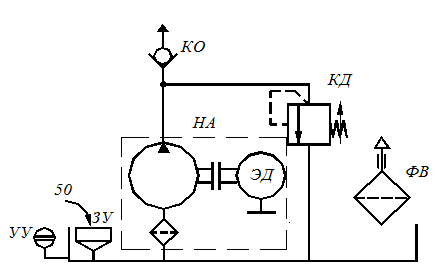

По емкости гидробака - с емкостью до 50, 100, 200 литров и т.д. При необходимости указания объема заливаемого масла на принципиальной схеме рисуют стрелку с надписью объема масла в литрах (рис. 3.9). Воздушный фильтр ФВ поддерживает давление воздуха над уровнем масла в баке равным атмосферному и очищает поступающий в бак воздух.

|

Рис. 3.9

Рис. 3.10

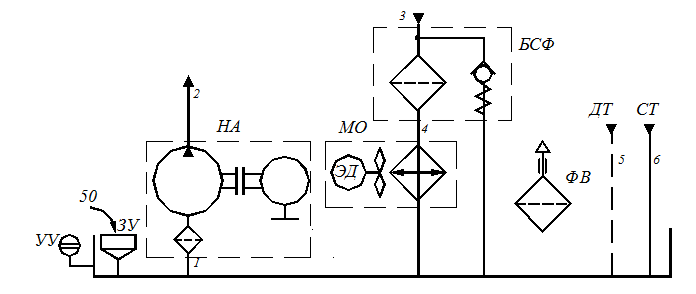

Насосные установки отличаются от станций гидропривода составом гидроаппаратуры. В состав насосной установки, как правило, входят насосный агрегат НА (рис. 3.10), бак, воздушный фильтр ФВ, блок сливного фильтра БСФ и маслоохладитель МО.

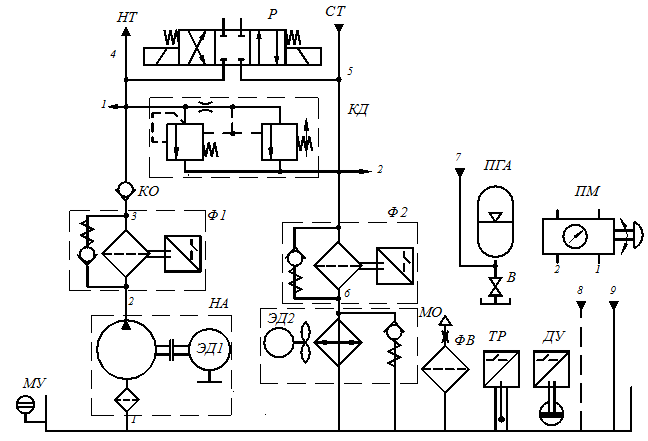

Станции гидропривода дополнительно могут оснащаться напорным фильтром Ф1 (рис. 3.11), клапаном давления КД, распределителями Р, пневмогидроаккумулятором ПГА, переключателем манометра ПМ, терморегулятором ТР и датчиком уровня ДУ.

Рис. 3.11

КОНТРОЛЬ ДАВЛЕНИЯ

Давление в напорных и сливных линиях насосных установок может контролироваться манометрами, переключателями с одним манометром, индикаторами и датчиками давления. Применение того или иного вида контрольных приборов зависит от технических требований к гидросистеме, в целом, и к насосной установке, в частности. Так, например, если в технических требованиях предусмотрено техническое диагностирование системы, то применение манометров (показывающих) исключается. В этом случае следует проектировать систему с датчиками, индикаторами или реле давления.

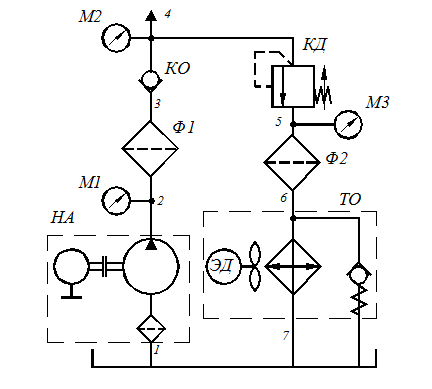

Контроль давления с помощью манометров, установленных в контрольных точках системы, реализуется по схеме рис. 3.12. Манометрами М1 и М3 контролируется засорение фильтров Ф1 и Ф2, а по манометру М2 определяется давление настройки клапана КД. Достоинство этого метода – его простота и незначительные затраты на оборудование, недостаток – неудобство контроля (установка в разных местах и далеко от рабочего места).

|

Рис. 3.12

Рис. 3.13

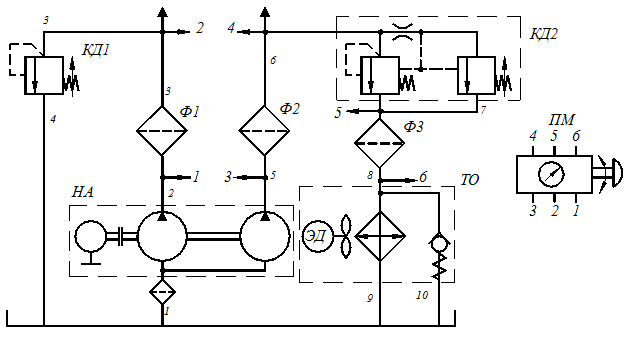

Чаще применяется метод контроля давления с помощью одного или нескольких переключателей с установленными на них манометрами (рис. 3.13). В контрольных точках делают отводы 1, 2, 3, с помощью труб малого диаметра, которые подводят к соответствующим входам переключателя ПМ. Количество манометров сокращается до числа переключателей, но увеличивается количество труб, что усложняет ремонт и уменьшает надежность системы.

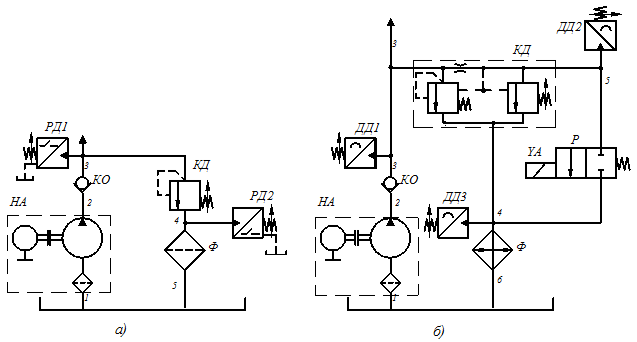

В гидросистеме (рис. 3.14, а) давление контролируется с помощью реле давления РД1 (напорная линия) и РД2 (засорение фильтра). Необходимо помнить, что реле давления не дают информацию о фактической величине давления. Они подают лишь один сигнал, когда давление в контрольной точке достигает заданного значения. Поэтому их применяют для получения информации о критической величине давления - максимальной или минимальной.

Рис. 3.14

С помощью датчиков давления (рис. 3.14, б) можно измерять фактическое давление, выводя их показания на вольтметр пульта управления. Таким образом, не сходя с рабочего места, можно получать информацию о давлении в любой точке гидросистемы. Настройку реле и датчиков давления надо периодически контролировать. Для этого их снимают с насосной установки и проверяют на контрольном стенде, либо в узле установки датчика предусматривают резьбовое отверстие для манометра.

Этот метод также не лишен недостатков. Так, например, если датчик спроектирован для контроля давления напорного клапана с ручной регулировкой, то настроить его с помощью пульта одному рабочему будет трудно. В таких ситуациях целесообразна совместная компоновка датчика и манометра.

Дата добавления: 2019-09-30; просмотров: 1019;