Линейные гидравлические гидродвигатели (гидроцилиндры)

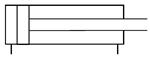

Наибольшее применение при автоматизации технологических процессов получили гидроцилиндры. На рис. 7.1 приведены условные обозначения некоторых исполнений гидроцилиндров:

а б в

г д

Рис. 7.1.Условные обозначения цилиндров:

а – цилиндр одностороннего действия; б – цилиндр двухстороннего действия;

в – цилиндр двухстороннего действия с торможением поршня в конце прямого

и обратного хода; г – дифференциальный цилиндр; д – цилиндр с проходным штоком

Шток гидроцилиндра совершает возвратно-поступательное движение, поэтому гидроцилиндры иногда называют гидравлическими линейными двигателями. Гидроцилиндры широко используют в строительной и землеройной технике, в подъемно-транспортных и дорожных машинах.

По конструкции рабочей полости цилиндры делятся на:

· плунжерные;

· поршневые;

· мембранные;

· сильфонные.

Плунжер – это цилиндрическое тело, на котором нет уплотняющих элементов. Герметизация рабочей полости гидроцилиндра обеспечивается наличием очень малого зазора (0,005...0,01 мм) большой протяженности между отверстием в корпусе цилиндра и перемещающимся в нем плунжером. По направлению действия жидкости гидроцилиндры могут быть как одностороннего (рис. 7.2), так и двухстороннего действия. В цилиндрах одностороннего действия жидкость подается в одну полость, а вторая полость соединена с атмосферой. Плунжерные цилиндры относятся к цилиндрам одностороннего действия. Возврат штока в исходное состояние осуществляется либо под действием пружины, либо под действием силы тяжести перемещаемого объекта (в случае вертикального расположения цилиндра). Цилиндры одностороннего действия как плунжерные, так и поршневые часто используются в зажимных устройствах. У цилиндра двустороннего действия выдвижение поршня (в автоматических линиях это, как правило, рабочий ход) и обратный ход (холостой ход) осуществляется под действием рабочей жидкости.

Поршень – это цилиндрическое тело, на котором установлены эластичные уплотнительные элементы, которые обеспечивают герметичность рабочих полостей гидроцилиндров. В поршневых цилиндрах рабочая полость образуется отверстием гильзы, торцем поршня, с одной стороны, и торцем крышки, с другой стороны.

Рис. 7.2. Плунжерный цилиндр:

1 – крышка; 2 – заглушка; 3 – поршень; 4 – гильза цилиндра;

5 – центрирующий подшипник; 6 – уплотнение поршня; 7 – грязесъемник

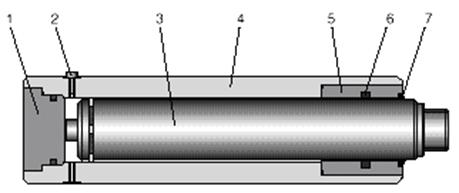

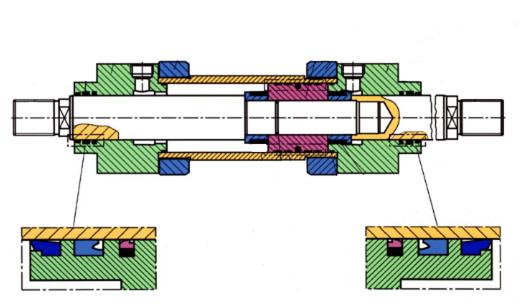

Основой конструкции поршневого гидравлического цилиндра 1 (рис. 7.3) является гильза 1, замкнутая с двух сторон крышками 2 и 3. Внутри гильзы по зеркально чистой поверхности перемещаются эластичные уплотнения поршня. На поршне (рис.7.4) устанавливают, также, разрезное центрирующее кольцо, выполненное из антифрикционного материала.

Рис. 7.3. Конструктивная схема поршневого гидравлического цилиндра:

1 – гильза; 2, 3 – крышки; 4 – поршень; 5 – шток; 6 – правая тормозная камера;

7, 8 – втулки; 9 – дроссель; 10, 11 – отверстия подвода – отвода жидкости;

12 – эластичная манжета

Эластичные уплотнения поршня предотвращают перетекание жидкости между полостями цилиндра. Разрезное кольцо служит для центрированияпоршня относительно гильзы. Для передачи усилия от поршня к перемещаемому объекту служит шток 5. Шток имеет полированную поверхность. На конце штока выполнена резьба и лыски для гаечного ключа. На резьбовую часть штока может быть навинчена стандартная проушина. Проушина позволяет компенсировать погрешности изготовления и монтажа приводимого гидроцилиндром в движение механизма автомата (технологического устройства) по отношению к положению осевой линии штока в пространстве.

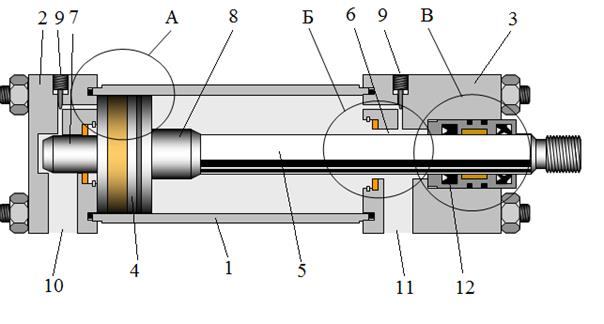

Рис. 7.4.Конструкция поршня (вид А рис. 7.3):

1 – центрирующее кольцо; 2 – уплотнение поршня; 3 – нажимной элемент

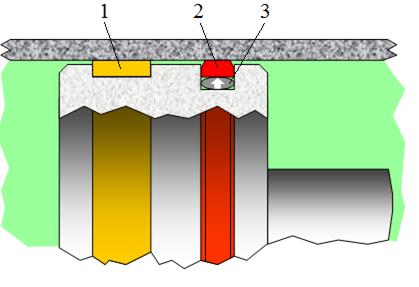

Уплотнение между штоком и крышкой состоит из двух манжет (рис. 7.5): манжета 2 предотвращает утечки жидкости из цилиндра в атмосферу, манжета 3 служит грязесъемником. Подшипник 1 задает положение штока в пространстве. Совмесно с разрезным кольцом поршня он обеспечивает центрирование системы поршень – шток относительно гильзы цилиндра.

В крышках цилиндра выполнены отверстия 10,11 (рис. 7.3) для подвода – отвода рабочей жидкости. Для уменьшения потерь давления диаметры проходных отверстий в крышках цилиндра назначают из расчета, чтобы скорость жидкости составляла в среднем 5 м/с, но не выше 8 м/с.

Работа цилиндра происходит следующим образом. Поршень разделяет пространство гильзы на две полости А и В. Жидкость от насоса поступает в одну из полостей гидроцилиндра, а другая полость соединяется со сливом. Это позволяет получить на поршне перепад давления и за счет этого создать усилие на штоке. В зависимости от того, куда поступает жидкость от насоса, шток цилиндра будет выдвигаться или втягиваться.

Рис. 7.5. Уплотнение штока (вид В рис. 7.3):

1 – подшипник; 2 – уплотнение штока; 3 – грязесъемник; 4 – полость для утечек

Разница между площадью бесштоковой и штоковой площадей поршня ведет к различию в используемом давлении при совершении поршнем прямого и обратного хода в случае преодоления неизменной по величине, но постоянно действующей внешней силы. Если к цилиндру подводится постоянный расход жидкости , то разница площадей приводит к разным скоростям движения поршня при рабочем и холостом ходе поршня – чем больше диметр штока, тем больше скорость обратного хода.

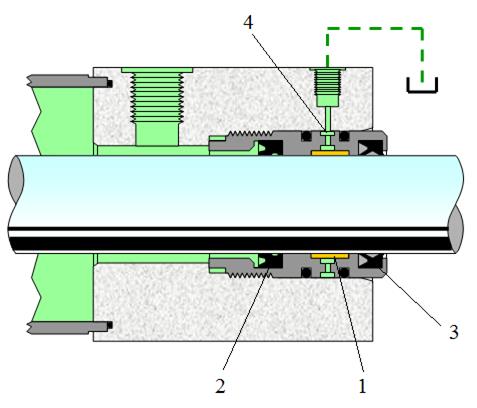

Для искдючения удара поршня о крышку в конце хода поршня в крышки гидроцилиндров встраивают демпферы (тормозные устройства). Принцип действия большинства из них основан на запирании небольшого объема жидкости и последующего вытеснения ее через каналы малого сечения, что требует расхода значительной энергии со стороны движущихся масс, связанных с поршнем.

Демпферы могут быть встроены как в одной крышке (одностороннее торможение), так и в обеих крышках (двухстороннее торможение).

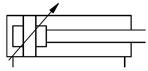

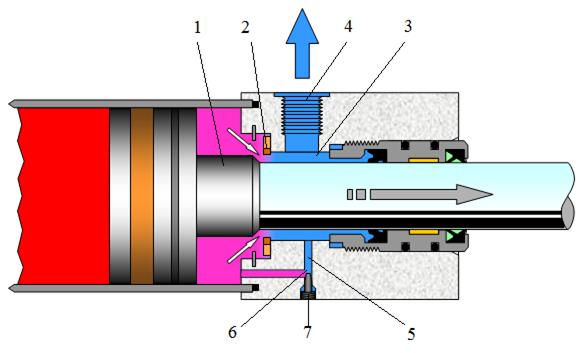

Конструкция демпфирующего устройств приведена на рис. 7.6.

Рис. 7.6. Устройство демпфера (вид Б рис. 7.4):

1 – втулка; 2 – уплотняющий элемент; 3 – расточка (камера); 4 – выходное отверстие;

5 – байпасный канал; 6 – дроссель; 7 – винт

Процесс торможения при выдвижении штока организован следующим образом (рис. 7.6) Шток цилиндра снабжается плотно посаженной на шток цилиндрической втулкой 1. В крышке цилиндра выполнена расточка 3, в которую в конце хода входит данная втулка. На входе в расточку установлен эластичный уплотняющий элемент 2 , который охватывает втулку по наружной поверхности при входе ее в расточку. При этом практически полностью перекрывается прямой проход жидкости к отверстию 4. Рабочая жидкость может попасть в отверстие 4 только по байпасному каналу 5, проходное сечение которого регулируется дросселем 6 ( поз.9 нарис. 7.4)с помощью винта 7 через дроссель 4, который создает большое сопротивление для прохода жидкости к выходному отверстию 2. трубопровод. А это означает существенное повышение давления в штоковой полости и рост сил препятствующих движению поршня. Поршень будет продолжать движение до тех пор, пока не будет выбран весь его ход. Кинетическая энергия, которой обладает поршень и перемещаемый объект, будет полностью или частично израсходована на совершение работы по вытеснению жидкости через дроссель. Интенсивность торможения можно регулировать, ввинчивая (вывинчивая) винт 7.

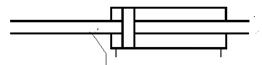

При решении некоторых задач технологического плана необходимо обеспечить равенство скорости прямого и обратного хода. Для получения полной симметрии сил и скоростей при возвратно – поступательном движении поршня применяют гидроцилиндры с двухсторонним (проходным) штоком (рис. 7.9).

Рис. 7.9. Цилиндр с двусторонним штоком

Возможны два варианта использования такой конструкции:

· с закрепленным корпусом (рис. 7.10, а);

· с закрепленным штоком (двигается гильза цилиндра, рис. 7.10, б).

а

б

Рис. 7.10. Варианты применения цилиндра с проходным штоком

Равенство скоростей рабочего и холостого хода можно получить и для цилиндра с односторонним штоком, если использовать дифференциальный цилиндр (отношение площади поршня со стороны бесштоковой полости к площади поршня со стороны штоковой полости 2:1).

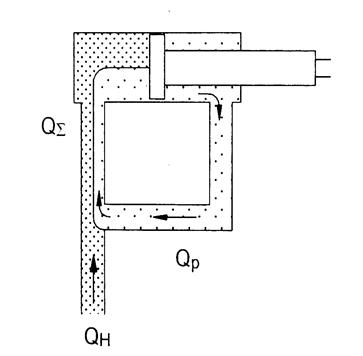

Для этого при выдвижении штока необходимо обеспечить расход жидкости, равный сумме подачи насоса и расходу жидкости из штоковой полости цилиндра (рис. 7.11).

Рис. 7.11. Схема подачи жидкости в штоковую полость дифференциального цилиндра

Для втягивания штока необходимо штоковую полость гидроцилиндра соединить с напорной линией, а бесштоковую полость соединить со сливной линией.

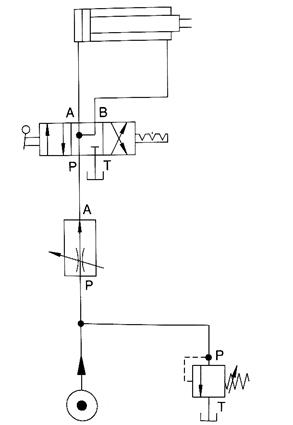

Реализовать эти требования можно, используя гидросхему, представленную на рис. 7.12. При положении золотника либо в нейтральной позиции, либо в правой рабочей позиции скорости поршня при прямом и обратном ходе равны.

Эта схема позволяет также иметь ускоренную и рабочую подачу. Так при нахождении золотника в левой рабочей позиции (параллельное расположение проходов) скорость выдвижения поршня в два раза меньше, чем скорость поршня при нахождении золотника в нейтральной позиции.

Недостатком такой схемы является повышенные габариты распределителя из-за того, что в режиме ускореного хода объемный расход через него равен сумме объемной подачи насоса и потока жидкости из штоковой полости гидроцилиндра (рис. 7.11).

Преимущество дифференциальной схемы в том, что для гидроприводов, использующих ее, требуется сравнительно небольшой насос и по размерам, и по подаче, и по мощности электропривода.

На рис. 7.12. изображена схема соединения дифференциального цилиндра с распределителем.

Замечание: в гидросистеме с дифференциальной схемой включения при выдвижении штока поршня гидроцилиндр развивает лишь половину того усилия, которое он развивает при обычной схеме включения, т. к. с обеих сторон поршня действует одно и тоже давление.

Количество уплотнений, являющихся источниками трения и местами наружных и внутренних утечек, определяют объемный и механический КПД гидроцилиндра и его надежность. Поэтому КПД цилиндра с двухсторонним штоком при прочих равных условиях будет наименьшим.

.

Рис. 7.12. Схема соединения дифференциального цилиндра с распределителем

Имеются более сложные конструкции гидроцилиндров – многоскоростные и телескопические. Многоскоростные цилиндры применяют в прессовом оборудовании. Телескопические гидроцилиндры применяют при очень больших ходах, при ограниченности места для установки гидроцилиндра (например, в автомобилях – самосвалах, мобильные краны). Выдвижение секций цилиндра может происходить с равными скоростями и, если преодолеваемая сила постоянна, при разных давлениях.

Основные параметры цилиндров установлены ГОСТ 6540-68:

· номинальные рабочие давления, МПа: 2,5; 6,3; 10, 16, 20, 25, 32, 40, 50, 63;

· в линейку стандартных диаметров поршней (в миллиметрах)включены диаметры: 10, 12, 16, 20, 25, 32, 36, 40, 45, 50, 63, 80, 100, 110, 125, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500, 630, 800, 900;

· диметры штоков, мм: 4, 5, 6, 8,10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160; 180, 200, 220, 250; 280, 320; 360, 400, 450, 500; 560, 630, 710, 800, 900;

· ход поршня (плунжера), мм: 4; 6; 8; 10; 12; 16; 20; 25; 32; 40;50:63; 80; 100; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250; 1800; 2000; 2500; 3150; 4000; 5000; 6300; 8000.

Согласно европейскому стандарту DIN ISO 3320/3322 и DIN 24334 в число рекомендуемых давлений включены давления 4,0 МПа и 31,5 МПА; Используемыми давлениями являются также давления, МПа: 2,5; 6,3; 16; 25; 40 и 63. Предельным диаметром для поршня установлен диметр 400 мм, для штока – 360 мм.

Рекомендуемая максимальная скорость перемещения поршня составляет приблизительно 0,5 м/с. Максимальная скорость зависит от материала уплотняющих элементов, от режима работы и условий эксплуатации механизма, от перемещаемых масс. Если требуется предельно низкая скорость, применяют специальные материалы для уплотнений, а также, выполняют с повышенным качеством зеркало гильзы цилиндра.

При скорости менее 0,1 м/с перемещение поршня осуществляется без торможения в конце его хода. При скоростях от 0,1 м/с до 0,3 м/с для исключения ударов поршня о крышку цилиндра необходимо использовать цилиндры с двухсторонним (или односторонним) торможением поршня в конце хода. При скорости поршня свыше 0,3 м/с необходимо дополнительно предусмотреть использование внешних тормозных устройств. Эти цифры условны, т.к. кроме скорости движения нужно учитывать еще и массу перемещаемых механизмов.

В зависимости от особенностей применения используют следующие способы крепления гидроцилиндров при горизонтальном расположении:

· на лапках (рис.7.13, а, неподвижное положение);

· на фланце (рис. 7.13, б, неподвижное положение);

· на проушине (7.13, в, качание на проушине);

· на цапфах (рис. 7.13, г, качание на цапфах).

Направление, приложенной к штоку силы, должно совпадать с осью цилиндра. Не допускается действие на шток поперечной силы.

а

б

в

г

Рис. 7.13. Способы крепления гидроцилиндров при горизонтальном расположении

Дата добавления: 2020-10-25; просмотров: 985;