Облицовочные работы

Технология устройства отделочных покрытий

Штукатурные работы

Общие положения. Штукатурка - слой затвердевшего раствора, нанесенного в пластичном состоянии на поверхность строительной конструкции для придания ей защитных и декоративных свойств.

Штукатурки классифицируют:

§ по назначению - обычная (защита конструкций и помещений от вредных атмосферных воздействий и сырости, облегчение ухода), декоративная (придание художественных свойств обработанным поверхностям) и специальная (тепло-, звуко- или гидроизоляция, защита от вредных излучений и др.);

§ по видим вяжущих — цементная, цементно-известковая, известковая, известково-гипсовая, известково-глиняная и др.;

§ по качеству исполнения - простая (для вспомогательных и складских помещений), улучшенная (для жилых помещений, торговых залов, учебных заведений) и высококачественная (для театров, административных и других уникальных зданий, а также фасадов).

Работы по устройству штукатурки называются штукатурными работами. Штукатурный намет наносят на поверхность послойно.

Первый слой - обрызг - предназначен для соединения штукатурки с основанием вследствие заполнения пустот отделываемой поверхности. Обрызг выполняют раствором жидкой консистенции.

Второй слой - грунт - служит для выравнивания поверхности и получения требуемой толщины штукатурки. Грунт выполняют более густым раствором, его можно наносить в несколько слоев толщиной около 7 мм каждый.

Последний, верхний слой - накрывку — наносят жидким раствором на мелком песке для образования гладкого и уплотненного отделочного слоя толщиной не более 2 мм. Иногда для накрывки применяют составы типа паст (беспесчаная накрывка), что позволяет совместить процессы оштукатуривания и шпатлевания для подготовки поверхности непосредственно под окрашивание.

Средняя суммарная толщина всех слоев простой штукатурки - 18 мм, улучшенной - 20 мм, высококачественной - 25 мм.

В зависимости от требуемого качества штукатурка включает следующие слои:

§ обрызг и один слой грунта с последующим затиранием - простая штукатурка ("под сокол");

§ обрызг, один слой грунта и накрывочный слой с последующим его разравниванием и затиранием - улучшенная штукатурка ("под правило");

§ обрызг, слой грунта, один-два накрывочных слоя с последующим разравниванием и затиранием или декоративный слой с последующим его оштукатуриванием - высококачественная штукатурка ("по маякам").

Производство работ. Элементы зданий и сооружений перед оштукатуриванием принимаются по акту комиссией с участием представителей организаций, выполнявших предшествующие штукатурным работы, и исполнителя.

Подготовка поверхностей под штукатурку включает их тщательную очистку от пыли, грязи, жировых и битумных пятен, а также от выступивших солей. Работы выполняются электро- или пневмомолотками, металлическими скребками, стальными щетками. Чтобы штукатурный намет хорошо соединялся с основанием, гладкие бетонные поверхности насекают, обрабатывают пескоструйным аппаратом или обтягивают металлической сеткой, деревянные обивают драночными щитами, а кладка кирпичных стен должна быть выполнена впустошовку.

Поверхности, подлежащие оштукатуриванию, проверяются провешиванием в вертикальной и горизонтальной плоскостях с установкой инвентарных съемных марок, а при высококачественной штукатурке - маяков. Для этого применяют быстротвердеющий раствор из гипса или инвентарные приспособления, удаляемые после нанесения штукатурного раствора. Операция выполняется вручную с использованием шнуров, отвесов, правил и уровней. Толщина марок и маяков должна соответствовать толщине намета без накрывки.

Растворы для штукатурных работ и их марки назначаются проектом. Каменные и бетонные поверхности в помещениях оштукатуривают сложными или известковыми растворами, а деревянные и гипсовые - известково-гипсовыми. При оштукатуривании помещений, влажность воздуха в которых во время эксплуатации будет более 60 % (ванных комнат, прачечных, бань, цехов с мокрыми технологическими процессами и т. п.), для первого слоя штукатурки (обрызга) применяются цементные и цементно-известковые растворы, приготовленные на портландцементах.

Штукатурные растворы приготавливают централизованно или на приобъектной установке в соответствии с проектом производства работ. Во втором случае рационально максимально использовать сухие растворные смеси, доставляемые в бумажных мешках или бункерах-контейнерах.

Для нанесения штукатурного раствора применяют растворонасосы, которые под давлением подают его на стену через бескомпрессорные (преимущественно прямоточные) и пневматические форсунки. Вручную (с помощью специального ковша, совка-лопаты или мастерка) раствор наносят только в небольших помещениях путем шлепкового набрасывания отрывистыми резкими движениями.

Для придания растворам самых различных свойств используют специальные добавки - пластификаторы. Пластифицирующих добавок много.

Добавки, замедляющие схватывание, приходится вводить в цементные растворы очень редко. Замедлители необходимы при работе с гипсовым раствором. Чистый гипс уже через 4 мин начинает схватываться, а окончание схватывания наступает не позднее 30 мин. К гипсу добавляют известь. Известково-гипсовый раствор имеет значительно большие сроки схватывания. Если этого недостаточно, добавляют животный клей, буру или порошковые замедлители. При введении в раствор клея нужно добавить и каустическую соду (1,5 % массы клея). Если этого не сделать, клей может загнить.

Добавки, ускоряющие схватывание сложных и цементных растворов, применяют, если раствор надо сделать быстросхватывающимся, а также для повышения прочности в ранние сроки твердения. Необходимы они и при производстве работ в зимнее время. Ускорителями являются хлористый кальций, хлористый натрий, соляная кислота, молотая негашеная известь, углекислый калий - поташ.

Разравнивание грунта выполняют вручную с использованием штукатурного сокола, полутерка или правила в зависимости требуемого качества штукатурки.

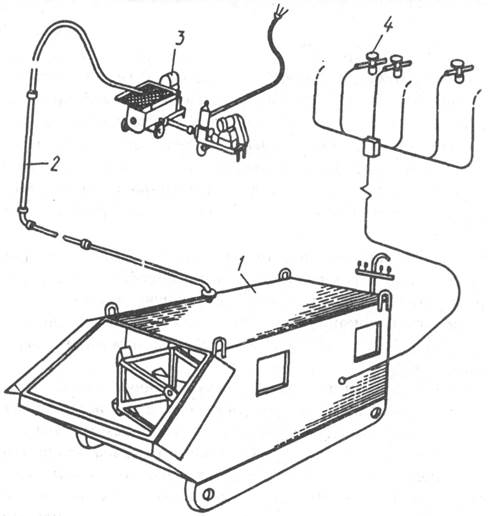

Бригада штукатуров должна быть оснащена необходимым инструментом, инвентарем, приспособлениями, обеспечена материалами. Для комплексной механизации штукатурных работ (переработки, транспортирования и нанесения растворов) широко применяют штукатурные станции различного типа, в которых могут быть размещены растворосмеситель, растворонасос, раствороводы и инструменты для подготовки и затирки отделываемых поверхностей (рис. 17.1). При транспортировании с объекта на объект необходимые инструменты и приспособления размещают в станции.

Рисунок 17.1 - Штукатурный комплекс: 1 - штукатурная станция; 2 - растворовод;

3 - поэтажный штукатурный агрегат; 4 - затирочная машина

Обработка лицевых слоев. Нанесение накрывочного слоя осуществляют с помощью растворонасоса через форсунку или вручную методом намазывания с использованием полутерков. Затирку накрывочного слоя выполняют затирочными машинками пневматического или электрического действия, либо вручную с помощью терок.

Оштукатуривание откосов, лузг, усенков, поясков и карнизов производят до начала нанесения раствора на поверхности стен и потолков. Работы выполняют вручную с помощью специальных приспособлений. Перед оштукатуриванием откосов зажимами (рейкодержателями) укрепляют рейки-правила, которыми обеспечиваются вертикальность откоса и заданный "угол рассвета" (уклон внутрь оконного или дверного откоса). Они являются маяками при нанесении раствора и его разравнивании. Для получения ровных внутренних углов (лузг) и наружных (усенков) устанавливают направляющие для соответствующих угловых шаблонов. Такие же направляющие нужны при устройстве поясков и карнизов. Их создают путем вытягивания, срезая излишки раствора при движении шаблонов, профиль которых определяет профиль карниза или пояска.

Механизация оштукатуривания откосов возможна при применении литьевой технологии; которая позволяет формировать откосы при заливке раствора за установленную в проеме переставную опалубку.

Уход за штукатуркой. Свежевыполненная штукатурка до затвердения должна предохраняться от ударов и сотрясений, намокания, замерзания и пересушивания.

При необходимости производят искусственную сушку штукатурки, равномерно подавая в оштукатуренные помещения нагретый наружный воздух. При этом должен обеспечиваться не менее чем трехкратный обмен воздуха помещения в течение 1 ч. Отдельные труднопросушиваемые места (углы, ниши и т. п.) подсушиваются дополнительными средствами (например, электронагревательными приборами с экраном). Во избежание растрескивания и снижения прочности не допускаются сильный нагрев, штукатурки (свыше 30 °С) и интенсивное сквозное проветривание помещения.

Особенности выполнения декоративной и специальной штукатурки. Декоративная штукатурка от обычной отличается фактурой и цветом. Ее лицевые слои выполняют из специальных, как правило, цветных, растворов соответствующими приемами. При этом применяют цветные цементы, мраморную муку и крошку, слюду, щелочеустойчивые пигменты, а также недорогие и недефицитные местные материалы: гравий, щебень, песок, бой кирпича и черепицы, стекла и т. д. Основные виды декоративной штукатурки: известково-песчаная цветная; терразитовая; каменная штукатурка под мелкозернистый песчаник, под гранит или под мрамор; многоцветная - сграффито.

Наиболее распространенными из всех декоративных штукатурок являются известково-песчаные цветные. На подготовительный слой грунта из обычной штукатурки, выдержанный и нацарапанный, наносят цветную накрывку в 2 - 3 приема с толщиной слоя от 5 до 15 мм.

При отделке по окрепшему раствору после схватывания нанесенный известково-песчаный цветной раствор затирают терками или заглаживают гладилками. Штукатурка может быть затертой, т. е. гладкой без какого-либо рельефа, или обработанной под какую-либо фактуру (рельефный рисунок). Фактуру придают циклями с зубьями разных профилей высотой не более 3 мм, гвоздевыми щетками, штампам и др. Для образования рисунка (квадрат, прямоугольник, круг) можно пользоваться обычными или фасонными правилами или кругами различной формы, располагая их согласно заданному рисунку.

При отделке по пластичному раствору в зависимости от фактуры и способа ее получения применяют раствор большей или меньшей пластичности. С помощью штампов, валиков и циклеванием получают фактуру в виде крупных бросков, борозд (с каннелюрами), "под волны", "под травертин", "под валуны", "под дюны", "под губку" и др.

Терразитовые штукатурки (вид уколотого камня), более жесткие, чем известково-песчаные, выполняют из гашеной извести с добавкой цемента, мраморной муки или крошки, слюды и пигмента. Цемент добавляют, чтобы раствор не осыпался при ударной обработке. Эти штукатурки чаще всего обрабатывают в полузатвердевшем состоянии циклеванием, срубанием раствора или наковывают бучардами.

Каменные штукатурки получают в основном из цемента с добавкой не более 5 % известкового теста для пластичности, мраморной крошки или других каменных пород. Эти штукатурки более жесткие, чем терразитовые, их обрабатывают чаще всего в затвердевшем состоянии (через 6 - 8 ч после нанесения) наковкой бучардами, зубилами, зубчатками или травлением кислотой. В пластичном состоянии их можно штамповать или прокатывать валиками с последующей химической или механической обработкой (кислотой, циклями, стальными щетками, бучардами). От травления кислотой чаще всего получают штукатурки "под шубу", "под гранит", при этом сухие краски (пигменты) не применяются.

Штукатурки сграффито - многоцветные, состоящие из нескольких слоев различных цветов толщиной от 0,5 до 5 мм. Этим способом создают рельефные красочные орнаменты и сюжетные рисунки. Раствор приготавливают из известкового теста и мелкозернистого кварцевого песка или известкового теста с добавкой цемента и кварцевого песка. Контуры изображения наносят с помощью трафаретов или без них на слегка схватившийся раствор и не позднее чем через 5 - 6 ч после нанесения снимают его на разную глубину (выцарапыванием с помощью ножей, скальпелей, резцов), так что обнажаются слои разных цветов. Сграффито можно выполнять более простые орнаменты по шаблонам (формам и лекалам) или трафаретам приемами малярной отделки.

Специальные штукатурки используют для улучшения определенных свойств оштукатуриваемых конструкций.

Теплоизоляционная и акустическая (звукопоглощающая) штукатурки отличаются от обычной грунтом. Его делают на легких заполнителях - перлите, молотой пемзе, туфе или шлаке с такой же плотностью (400 кг/м и ниже). Это обеспечивает улучшение теплотехнических и звукоизоляционных свойств.

Для повышения водонепроницаемости штукатурного покрытия применяют гидроизоляционные растворы. В них вводят церезит, жидкое стекло или кремнийорганические гидрофобизующие жидкости. Слой церезитовой штукатурки толщиной в 2 см обеспечивает гидроизоляцию сырых подвалов и неглубоких резервуаров.

Штукатурка может служить защитой от рентгеновских излучений, например при изоляции рентгеновских кабинетов. В этом случае в цементный или сложный тяжелый раствор плотностью 2200 кг/м3 добавляют баритовый песок, баритовую пыль. Баритовая штукатурка толщиной 14 -16 мм эквивалентна свинцовому листу толщиной 1 мм.

Производство работ в зимних условиях. Контроль качества и техника безопасности. Приготовление, транспортирование и хранение штукатурных растворов в зимних условиях должно быть организовано таким образом, чтобы доставленный на рабочее место раствор имел температуру в момент нанесения его на оштукатуриваемые поверхности не ниже 8 °С.

Наружные штукатурные работы при температуре воздуха ниже 5°С допускается производить лишь при условии применения для понижения температуры замерзания раствора химических добавок (хлористый кальций, хлористый натрий, хлорная известь, поташ) или молотой негашеной извести. Наружные работы по оштукатуриванию поверхностей растворами с химическими добавками разрешаются при температурах до -15 °С включительно.

При применении добавок, вводимых для понижения температуры замерзания растворов, особое внимание необходимо уделить соблюдению правил техники безопасности и пожарной безопасности.

При приемке штукатурных работ проверяется выполнение следующих требований:

§ штукатурка должна быть прочно соединена с поверхностью оштукатуренной конструкции и не отслаиваться от нее;

§ оштукатуренные поверхности должны быть ровными, гладкими, с четкими гранями углов пересекающихся плоскостей (неровностей поверхности при накладывании должно быть не более двух глубиной или высотой до 3 мм при отделке улучшенной штукатуркой и до 2 мм при отделке высококачественной штукатуркой), без следов затирочного инструмента, потеков раствора, пятен и высолов;

§ трещины, бугорки, раковины, дутики, грубошероховатая поверхность и пропуски не допускаются.

Все оконные, дверные и другие проемы до начала отделочных работ должны быть ограждены. Рабочие, ведущие обработку поверхностей с помощью ударных инструментов (зубил, бучард), должны работать в рукавицах и обязательно в защитных очках.

Для защиты рук при штукатурных работах следует пользоваться биологическими перчатками (защитные мази или кремы), вазелином, глицерином или специальными пастами.

При просушивании оштукатуренных помещений временными отопительными приборами нельзя пользоваться открытыми жаровнями и мангалами и оставлять их без присмотра.

Облицовочные работы

Общие положения. Облицовка - лицевой слой из плиток, плит, листов, панелей и профильных деталей, прикрепляемых к отделываемой поверхности на растворе, клее или насухо различными крепежными элементами.

Технологический процесс облицовки состоит из следующих операций:

§ сортировка и подготовка облицовочных изделий;

§ приготовление растворов, клеящих составов и крепей;

§ подготовка и разметка поверхностей, подлежащих облицовке;

§ установка маячных рядов;

§ установка анкеров или других крепежных деталей;

§ собственно облицовочные работы.

Облицовка поверхностей листовыми материалами. Листовые материалы и плитные изделия (из шифера или фиброцемента, из металлических и полимерных материалов, из гипсокартонных и древесноволокнистых листов и др.) применяют очень широко. Для отделки нестандартных поверхностей, углов, оконных и дверных проемов помимо пластин и листов используют и другие профили из различных материалов. Ассортимент этих материалов с каждым годом расширяется.

Различают следующие варианты крепления облицовки.

1. Сплошное приклеивание всей тыльной поверхности изделия к облицовываемой плоскости. Мастикой намазывают отделываемую поверхность и тыльную сторону листов или плит.

2. Приклеивание к нанесенным на поверхность маячным полосам или маркам-лепкам, которые размещены через каждые 40 см. Их площадь должна составлять не менее 10 % площади листа.

3. Крепление к установленному каркасу шурупами, специальными закрепами, болтами или гвоздями.

Применение гипсокартонных листов дает возможность почти полностью отказаться от "мокрых" ручных процессов на отделочных работах, повысить их качество и значительно сократить сроки строительства.

Перед облицовкой листами сухой штукатурки поверхности провешивают так же, как и при выполнении штукатурных работ. Сначала отделывают потолки, затем стены и откосы. Наклеивание листов начинают от угла помещения или от дверного проема. Если лист сухой штукатурки не на всю длину потолка, то делается отступ от стены для образования фриза.

Раскрой листов на объекте следует выполнять централизованно для всех типов помещений, это сокращает отходы. Если нет условий для централизованного раскроя, листы раскраивают на рабочем месте с помощью ножа и рейсшины.

Обшивку неровных кирпичных и бетонных стен гипсокартонными листами производят по укрепленным на стенах профилям или каркасам. При этом каркас может отстоять от стены на любом расстоянии. К стойкам металлического каркаса гипсокартонные листы крепят самосверлящими самонарезающими винтами с шагом 300 мм на расстоянии 12 мм от края. Наличие сверлящего наконечника позволяет вворачивать винт без предварительного просверливания отверстия.

При отделке кирпичных стен листы сухой штукатурки могут приклеиваться мастикой

Деревянные стены (из бревен и брусьев) можно отделывать листами сухой штукатурки только после полной их осадки. Крепление листов в зависимости от качества стен осуществляют непосредственно к стенам или выверенным вертикальным рейкам через каждые 0,4 м гвоздями или другими крепежными элементами.

Отдельные места, не закрытые сухой штукатуркой, заполняют раствором, разравнивают заподлицо с штукатуркой и затирают. Листы сухой штукатурки устанавливают на 20 мм выше уровня пола. Просветы закрывают плинтусом.

Соединения листов осуществляют закрытым швом, если поверхность предназначена под окраску, и открытым, если подлежит оклейке обоями. В последнем случае между листами, оставляют швы минимальной ширины (2-5 мм), заполняя их мастикой или шпатлевкой, и тщательно выравнивают заподлицо с поверхностью листов.

Декоративную обшивку стен выполняют гипсокартонными листами с покрытием пластиком, пленкой, тканью и т. п. Они имеют прямые кромки и крепятся к стойкам через декоративные раскладки (деревянные, алюминиевые, из ПВХ и др.).

Облицовка поверхностей плитками. Прежде чем приступить к облицовке, необходимо очистить от грязи, пыли, следов раствора те кирпичные, бетонные или каменные поверхности, к которым будут приклеиваться плитки. Рыхлые, непрочные места на стене следует срубить до твердой основы. Имеющиеся на облицовываемых поверхностях неровности более 15 мм, а также общее отклонение Т вертикали более 15 мм выправляют прочным раствором по отвесу и правилу: Гладкие бетонные поверхности перед облицовкой насекают. Деревянные поверхности оштукатуривают по металлической сетке, толщина намета при этом должна быть не менее 15 мм. Исправление неровностей и оштукатуривание деревянных поверхностей выполняют без заглаживания и затирки. Стальные элементы конструкций, примыкающие к облицовке, должны быть защищены от коррозии.

На этажи плитки подают с помощью подъемников и легких кранов; перевозку по горизонтали, как правило, осуществляют на тележках со съемными контейнерами. Для раскладки плиток на объекте оборудуют стеллаж или верстак.

Глазурованные керамические плитки перед облицовочными работами должны быть рассортированы по типам, размерам и цвету. Для их резки годен стеклорез или резец с наконечником из твердого сплава. Для приточки кромок разрезанных плиток можно использовать абразивные материалы.

Для облицовки плитками необходим следующий инструмент: отвес, правило, стальной шпатель, скребок, шаблон для сортировки плиток, молоток, плиточный молоток, терка, скарпель, царапка, прямоугольная лопатка, клещи, металлическая гладилка, кисть, зубило, лопатка плиточная.

Облицовку внутри помещения производят по маякам и маркам, выровненным с помощью рейки, отвеса и уровня в горизонтальном и вертикальном направлениях. Маяки устанавливают так, чтобы толщина слоя раствора под плитками была не более 15 мм и не менее 7 мм.

Плитки крепят к стенам и полам с помощью цементного раствора, казеиново-цементной и других мастик.

Для крепления керамических плиток применяют, как правило, цементный раствор. Для выполнения облицовочных работ на чисто цементно-песчаном растворе используется безусадочный цемент (ВБЦ) и расширяющийся цемент (ВБЦ).

Цементно-известковый раствор в наклеенной облицовке практически не обезвоживается и редко требует увлажнения для обеспечения твердения цемента.

При отсутствии извести применяют растворы с пластифицирующими добавками, которые могут быть водоудерживающими, воздухововлекающими ил газообразующими, а также ускоряющими схватывание и твердение цемента (поташ, нитрат кальция, сульфат натрия).

Плитки не следует смачивать водой перед укладкой на вертикальные поверхности. На плитку необходимо накладывать (удобнее кистью) слой раствора на 2 - 3 мин. За это время ее поры заполняются цементной суспензией и создается оптимальное увлажнение. Облицовываемые поверхности, особенно сухие и пористые (кирпичные), предварительно увлажняют опрыскиванием цементным молоком.

Первый горизонтальный ряд плиток, как правило, устанавливают на тщательно выверенную деревянную рейку. Толщину швов каждого последующего ряда фиксируют клиньями-прокладками или скобками (металлическими или пластмассовыми). Швы между плитками толщиной 1-2 мм оставляют пустыми и заполняют в последующем специальным раствором с тщательной очисткой плиток.

Во избежание образования пустот под углами укладку плиток производят с прижимом и надвиганием к уже уложенным плиткам. По плиткам не следует наносить удары для осаживания, так как в этом случае образуется тончайшая пленка воды между слоем раствора и плиткой, что в дальнейшем приводит к ее отслаиванию.

Облицовку плиткой целесообразно выполнять с использованием различных шаблонов:

§ с предварительной укладкой плиток и нанесением раствора на шаблон, установкой его на облицовываемую поверхность (пакетный метод);

§ с установкой и выверкой шаблона и последующей укладкой плиток на поверхность.

Облицовку крупнопанельных перегородок или крупноразмерных плит, имеющих гладкую офактуренную поверхность, целесообразно производить на мастиках и клеях. Для крепления плиток применяют глино- или известково-битумную, поливинилацетатную, карбоксицементно-песчаную мастики, полимерцементные пасты, коллоидно-цементный клей и др. Синтетические плитки в основном крепят на мастиках (например, полистирольные плитки - на цементно-казеиновой мастике и др.).

Подготовленную гладкую поверхность очищают пылесосом и наносят кистью или пистолетом-распылителем грунт - слой разжиженной мастики толщиной до 1 мм. Перед облицовкой высохшую поверхность грунтуют вторично. Слабовязкие мастики наносят кистью на тыльную сторону плитки, более вязкие - зубчатым шпателем на стену и тыльную поверхность плитки.

При производстве облицовочных работ внутри помещения в зимних условиях необходимо применять растворы температурой не ниже 15°С и поддерживать в помещении температуру не ниже 5 °С. В качестве противоморозных добавок используют нитрат натрия и поташ.

При облицовке фасадов отапливаемых помещений необходимо учитывать температурно-влажностные процессы, происходящие в ограждениях в зимний период.

Облицовку фасадов керамической плиткой нельзя выполнять на жирном цементном растворе не только по причине отслаивания в результате его усадки, но и из-за малой паропроницаемости. Для облицовки фасадов следует применять пористый раствор из керамзитового песка с введением порообразователей. Швы между плитками делают широкими - по 8 - 10 мм. Облицовка должна пропускать воздух, стена (ограждение) должна "дышать".

Облицовка поверхностей плитами из природных материалов. Камни с грубой фактурой доставляют к месту работы без упаковки, полированную поверхность оклеивают бумагой. Тыльную сторону плит маркируют краской, указывая тип и размеры.

После подготовки поверхности размечают положение облицовочных плит, устанавливая гипсовые маяки, металлические порядовки или деревянные рейки.

Установку камней начинают с углов, проемов и пилястр, после чего по зафиксированным рядам облицовывают поле стены. Сначала камни примеряют, чтобы определить места гнезд под крепления размечают и пробивают отверстия для крепей. Крепежные детали (анкеры, крючья, штыри, скобы) изготавливают из нержавеющей или оцинкованной стали или цветных металлов. Цокольный ряд камней укладывают на растворе. Следующий ряд облицовки устанавливают на постель из раствора или на свинцовую прокладку. Детали с полированной фактурой рекомендуется сопрягать насухо или на прокладки из свинца в горизонтальных швах. Кромки плит тщательно шлифуют. По окончании установки ряда камней пазуху между ними и стеной заполняют раствором.

Облицовка поверхностей плитами из природного камня внутри помещений только на растворах допускается при толщине этих плит не более 10 мм.

Облицовочные изделия из белого мрамора в целях сохранения их декоративных качеств следует устанавливать без заливки пазух раствором. Плиты и детали из цветного мрамора стыкуют насухо на кляммерах и штырях, а пазухи между стеной и облицовкой заполняют раствором. Смежные плиты подбирает по оттенку и рисунку. Снаружи швы, как правило, заделывают гипсом, Окрашенным под цвет камня.

Устройство подвесных потолков. Подвесные потолки монтируют преимущественно в помещениях общественных и административных зданий (больниц, школ, театров, институтов, выставочных залов), когда возникает необходимость уменьшить их высоту, скрыть различные коммуникации и обеспечить поглощение шума. Они могут быть разнообразных конструкций: разноуровневые, с уклонами, закруглениями, сводами.

До начала монтажа сборных подвесных потолков в помещении должны быть выполнены все отделочные работы, кроме завершающей окраски или оклейки стен обоями. Металлические элементы несущей части подвесных потолков покрывают антикоррозионными защитными составами, деревянные обрабатывают антисептическими средствами.

Несущей частью подвесного потолка являются подвески с деталями крепления и регулирования и каркас. Крепление подвесок к конструкциям основания осуществляют дюбелями, закладными анкерами или профилями, вводом в заранее оставленные отверстия или креплением к арматурным стержням, пропущенным через швы железобетонных плит настила. Каркасы изготавливают из параллельных профилей, расположенных в одном или нескольких уровнях, из тонколистовой стали, алюминиевых сплавов, полимерных материалов или древесины.

Из отделочных материалов наиболее распространены гипсокартонные листы и перфорированные плиты, звукопоглощающие минераловатные облицовочные плиты "Акмигран" и др.

Крепление облицовочных плит производят с помощью мастик, шурупов, самосверлящих самонарезающих винтов, специальных фиксаторов. Плиты, имеющие по периметру пазы (типа "Акмигран"), надвигают на нижние полки специальных направляющих профилей (тавровые) и соединяют между собой парными полистирольными или фибровыми шпонками.

Подшивной потолок является разновидностью подвесного, при этом его лицевые элементы крепят непосредственно к вышележащим конструкциям гвоздями, болтами, шурупами или клеями.

Сборные потолки в основном имеют декоративную поверхность, не требуют расшивки швов, побелки и покраски. При скрытых стыках, которые заделывают шпатлевочным составом по перфорированной бумажной или тканевой ленте, получают идеальную поверхность под окраску. Для отделки таких потолков применяют клеевые, водоэмульсионные или синтетические краски, эмали, декоративные отделочные пленки.

Отклонение по горизонтали плоскости сборного потолка не должно превышать 2 мм на длину 2 м, а смещение плит – 1 мм на плиту. Швы между плитами должны быть ровными и одинаковыми по ширине.

Стекольные работы

Застекленные проемы обеспечивают не только освещенность помещений, но и предохраняют их от теплопотерь. Для остекления используют различные виды стекла (обычное оконное, упроченное, витринное, армированное, узорчатое, цветное, тонированное, светоотражающее, бронированное, огнеупорное и др.). Для улучшения теплоизолирующих свойств из двух-трех, в некоторых случаях и более листов стекла изготавливают стеклопакеты с герметичной воздушной камерой между стеклами. Иногда в стеклопакетах используют специальные пленки (светоотражающие, противоударные и пр.).

Для устройства светопрозрачных перегородок, стен и покрытий применяют стеклоблоки, стеклопакеты и стеклопрофилит. Стеклопрофилит с сечением коробчатой формы или в форме швеллера (профильное прокатное стекло) и стеклопакеты монтируют в рамы из дерева и металла и закрепляют прижимными устройствами. Стык между стеклопрофилитом и рамой заполняют пористой резиной, специальными мастиками или другим герметиком.

Необходимое оборудование и инструмент для производства стекольных работ могут быть размещены в мобильной мастерской на автомобильном прицепе или фургончике. В ней располагается стол для раскроя стекла, ящик для инструмента, шкаф для одежды, контейнеры для стекла, емкости для перевозки замазки, заправочные бачки и передвижная (на базе стационарной) краскотерка для заправки промазчиков.

Нормокомплект для стекольных работ, как правило, состоит из нескольких комплектов: для раскроя оконного стекла, витринного стекла, остекления деревянных переплетов, металлических переплетов, а также витрин. Например, в нормокомплект для остекления деревянных переплетов кроме стеклореза входят нож, отвертка, молоток, клещи (острогубцы, кусачки), рейка, шприц-промазчик, метр, шпатель, пистолет для забивания шпилек.

Стекло раскраивают в централизованных мастерских. При этом более чем в 2 раза снижаются трудозатраты и экономится не менее 10 % стекла.

Доставляют стекло панелевозами или стекловозами. Ящики и контейнеры со стеклом устанавливают на площадку панелевоза вертикально или с наклоном не более 5° так, чтобы под ящики можно было свободно завести стропы. Строповку производят с обязательным захватом снизу.

Контейнеры и ящики со стеклом выгружают на площадку с твердым основанием, например из железобетонных плит.

Подготовленное к раскрою стекло должно быть чистым и сухим. Раскрой выполняют в такой последовательности. Размечают стекла с помощью раздвижных шаблонов и безопасных движущихся линеек.

Размер стекла должен быть на 3 -5 мм меньше чем расстояние между фальцами. Фальцы переплета должны быть закрыты стеклом на 3/4 их ширины. Если стекло будет подходить вплотную к фальцам, то при набухании переплетов или сильном нагревании стекло может расколоться.

Режут стекла алмазным или твердосплавным стеклорезом, а также электростеклорезом по линейке или шаблону. Ломают их чаще всего о край стола или верстака.

Стекла вставляют в деревянные рамы на одинарной и двойной замазках, а также на штапиках. Штапики устанавливают на слой замазки, прижимая стекло, и крепят шурупами, проволочными шпильками или гвоздями. Замазку наносят с помощью специальных промазчиков (шприцев) с ручным приводом или работающих от сжатого воздуха, иногда для этих целей изготавливают специальную насадку на электродрель.

Нарезанные стекла на объекте вставляют в переплет, снимая его или оставляя в раме. Если стекло нарезают и переплеты остекляют непосредственно у мест их установки, то организуется подвижное рабочее место с легкими складными или сборными столами, стеллажами, инвентарными подмостями и лестницами-стремянками.

Для работы с витринным стеклом может быть использован стол-кантователь, смонтированный на автопогрузчике как навесное оборудование.

Уплотнительные профили витринного стекла укрепляют на столе раскроя. Стыки уплотнителя в нижней части рамы не допускаются, они возможны лишь сбоку или в верхней части (по одному на каждой стороне). Стекло должно плотно прилегать к постели паза, что определяют, протыкая шилом основание постели. Если шило упирается в стекло, то остекление выполнено правильно.

После установки и выверки витринного стекла штапиками из угловой стали прижимают стекло к переплету и закрепляют их болтами, штырями, зажимами или кляммерами. Если предусмотрено проектом, на наружные фальцы наносит замазку.

Малярные работы

При производстве, малярных работ применяются различные лакокрасочные изделия, назначение которых разнообразно - от выравнивания и декоративной отделки поверхностей до защиты их от внешних воздействий. С областью применения связан состав материалов.

Лаки - пленкообразующие вещества - масла, смолы, битумы, эфиры, целлюлоза в органических растворителях. Служат они для получения прозрачных покрытий, выполняющих защитную и декоративную функции, либо для увеличения блеска нанесенных слоев эмали или краски.

Сродни лакам олифы - продукт термической или химической переработки растительных масел с введением растворителей и других добавок. Чаще всего олифу применяют для разбавления красок и реже - для защиты деревянных конструкций (проолифливания).

Шпатлевки необходимы для заделывания трещин и выравнивания поверхностей. Они имеют более густую консистенцию, чем остальные лакокрасочные материалы. Улучшенными противоударными качествами обладают шпатлевки с добавлением латекса (сок дерева гевеи). Супертвердые покрытия с хорошей адгезией (слипанием двух поверхностей) образуют алкидные шпатлевки. Для металла в основном применяют полиэфирные шпатлевки. После шпатлевания поверхность грунтуют.

Грунтовки строительного назначения обеспечивают прочное сцепление красок с окрашиваемой поверхностью, кроме того, улучшают физико-механические и антикоррозионные (для металлических поверхностей) свойства всего покрытия (шпатлевка - грунтовка - краска).

Краски, изготовленные на лаках, называются эмалями, на олифе - масляными красками. Эмали применяют для получения верхних слоев покрытий, нанося их на грунтовки и шпатлевки. Масляные краски используют для получения не только верхних, но и грунтовых слоев покрытий. Их выпускают готовыми к применению или в виде густотертой пасты, требующей разбавления олифой (густотертые краски).,

Краски, приготовленные <

Дата добавления: 2021-07-22; просмотров: 495;