Уплотнение бетонной смеси

Уплотнение бетонной смеси - важная технологическая операция при выполнении бетонных работ, от качества которой в основном зависят плотность и однородность бетона, а следовательно, его прочность и долговечность. При уплотнении из бетонной смеси удаляется воздух. В жестких смесях объем воздуха достигает 40 - 45 %, в литых - 5 - 10 %. Установлено, что каждый процент воздуха уменьшает прочность бетона на 3 - 5 %, поэтому даже высокопластичные смеси необходимо уплотнять.

Основным способом уплотнения бетонных смесей является вибрирование. В условиях строительной площадки используют следующие виды вибрирования: внутреннее, поверхностное и наружное.

Для внутреннего вибрирования применяются глубинные вибраторы с погружаемым в бетонную смесь вибронаконечником (вибратор с гибким валом) или корпусом (вибробулава и подвесные вибраторы). Подвесные глубинные вибраторы могут быть собраны в блоки (вибропакеты). Одной из последних систем глубинных вибраторов являются плоскостные виброизлучатели, представляющие собой два мощных цилиндрических вибратора, жестко связанных стальной плитой. Они позволяют эффективно уплотнять бетонную смесь с осадкой конуса менее 10 см в массивных конструкциях. В зависимости от вида привода вибраторы делятся на электромеханические, пневматические и с приводом от двигателя внутреннего сгорания.

При погружении в бетонную смесь глубинный вибратор должен углубляться в ранее уложенный слой на 5 - 10 см. Для обеспечения качественного уплотнения и проработки слоя свежеуложенного бетона в месте контакта с ранее уложенным и для увеличения производительности вибратор рекомендуется устанавливать с наклоном под углом 30-35° к горизонту. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия.

Для уплотнения бетонной смеси при устройстве бетонных подготовок под полы, площадок, перекрытий, проездов, дорожек и других тонких горизонтальных конструкций (с одиночной арматурой толщиной не более 250 мм, с двойной - 120 мм) применяют поверхностные (площадочные) вибраторы и виброрейки. Шаг их перестановки должен обеспечивать перекрытие на 100 мм площадкой вибратора границы уже провибрированного участка.

Для уплотнения бетонной смеси при бетонировании конструкций незначительной толщины, для побуждения выгрузки сыпучих и вязких материалов из бункеров, бадей на опалубке, бункерах и других устройствах устанавливают наружные вибраторы.

10.6 Выдерживание и уход за бетоном

В процессе выдерживания осуществляют уход за бетоном, который должен обеспечить: поддержание температурно-влажностного режима, необходимого для нарастания прочности бетона; предотвращение значительных температурно-усадочных деформаций и образования трещин; предохранение твердеющего бетона от ударов, сотрясений, других воздействий, ухудшающих качество бетона в конструкции.

Свежеуложенный бетон поддерживают во влажном состоянии путем периодических поливок и предохраняют летом от солнечных лучей, а зимой от мороза защитными покрытиями.

В летний период бетон на обычных портландцементах поливают в течение 7 сут. на глиноземистых —3 сут, на шлакопортландских и других малоактивных цементах —не менее 14 сут. При температуре воздуха выше +15°С в течение 3 сут поливку проводят днем через каждые 3 ч и один раз ночью, а в последующие дни — не реже трех раз в сутки.

Поливку производят брандспойтами с распылителями, присоединенными шлангами к трубопроводам временного водоснабжения, Для предотвращения вымывания бетона струей воды его поливку начинают через 5... 10 ч после укладки.

При укрытии поверхности бетона влагостойкими материалами (рогожами, матами, опилками и др.) перерыв между поливками может быть увеличен в 1,5 раза. При среднесуточной температуре наружного воздуха +3ºС бетон можно не поливать. Большие горизонтальные поверхности бетона вместо поливки могут быть покрыты защитными пленками (этинолевым лаком, водно-битумной эмульсией, полимерными пленками).

Свежеуложенный бетон не должен подвергаться действию нагрузок и сотрясений. Движение людей по забетонированным конструкциям, а также установка на этих конструкциях лесов и опалубки допускается только по достижении бетоном прочности не менее 1,5 МПа. Движение автотранспорта и бетоноукладочных машин по забетонированным конструкциям разрешается только по достижении бетоном прочности, предусмотренной проектом производства работ.

Мероприятия по уходу за бетоном, их продолжительность и периодичность отмечают в журнале бетонных работ.

10.7. Распалубливание конструкций

В комплексном технологическом процессе по возведению монолитных конструкций распалубливание (съем опалубки) является одной из важных и трудоемких операций.

Распалубливание конструкций следует производить аккуратно, с тем, чтобы обеспечить сохранность опалубки для повторного применения, а также избежать повреждений бетона. Распалубливание начинают после того, как бетон наберет необходимую прочность.

Снимать боковые элементы опалубки, не несущие нагрузок, можно по достижении бетоном прочности, обеспечивающей сохранность углов, кромок и поверхностей. Боковые щиты фундаментов, колонн, стен, балок и ригелей снимают через 48...72 ч. Эти сроки устанавливают на месте в зависимости от вида цемента и температурно-влажностного режима твердения бетона.

Несущие элементы опалубки снимают по достижении бетоном прочности, обеспечивающей сохранность конструкции. Эта прочность при фактической нагрузке менее 70% от нормативной составляет: для плит пролетом до 3 м и несущих конструкций пролетом до 6 м —70%, для конструкций с пролетами более 6 м и конструкций с напрягаемой арматурой —80% от проектной. Если фактическая нагрузка более 70% нормативной, то несущую опалубку снимают после того, как бетон таких конструкций наберет проектную прочность.

Удалению несущей опалубки должно предшествовать плавное и равномерное опускание поддерживающих лесов — раскружаливание. Для этого опускают опорные домкраты или ослабляют парные клинья. Запрещается рубить или спиливать нагруженные стойки. Опоры, поддерживающие опалубку балок, прогонов и ригелей, опускают одновременно по всему пролету.

Опорные стойки, поддерживающие опалубку междуэтажных перекрытий, находящихся непосредственно под бетонируемыми, удалять не разрешается. Стойки опалубки нижележащего перекрытия можно удалять лишь частично. Под всеми балками и прогонами этого перекрытия пролетом 4 м и более рекомендуется оставлять так называемые стойки безопасности на расстоянии одной от другой не более чем на 3 м.

10.8. Специальные методы бетонирования

При невозможности или неэффективности применения традиционной технологии бетонирования применяют специальные методы, к которым относятся вакуумирование и торкретирование бетона, подводное бетонирование.

1. Вакуумирование бетона является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10...25% воды затворения с сопутствующим или дополнительным уплотнением. Метод дает возможность применять бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции.

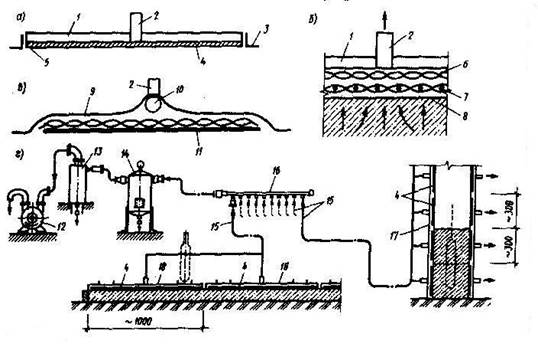

Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, поды, вакуумируют сверху, применяя переносные жесткие вакуум-щиты или вакуум-маты, а стены, колонны и другие развитые по высоте конструкции —со стороны боковых поверхностей, используя для этого вакуум-опалубку (рис. 10.8.1).

Рисунок 10.8.1 - Вакуумирование бетона:

а—конструктивная схема вакуум-щита; б—схема устройства вакуум-полости; в—конструктивная схема вакуум-мата; г —схема вакуум-установки и вакуумирования бетона плит и стен; 1—шит-опалубка, 2—штуцер; 3—резиновый фартук; 4—вакуум-полость; 5—герметизирующий замок, б—плетеная сетка; 7—тканая сетка; 8—фильтровальная ткань; 9— верхний элемент; 10—отсасывающий шланг; 11—нижний элемент; 12—вакуум-насос; 13—ресивер; 14—водосборник; 15—гибкий всасывающий шланг; 16—коллектор; 17—вакуум-опалубка; 18—вакуум-щит.

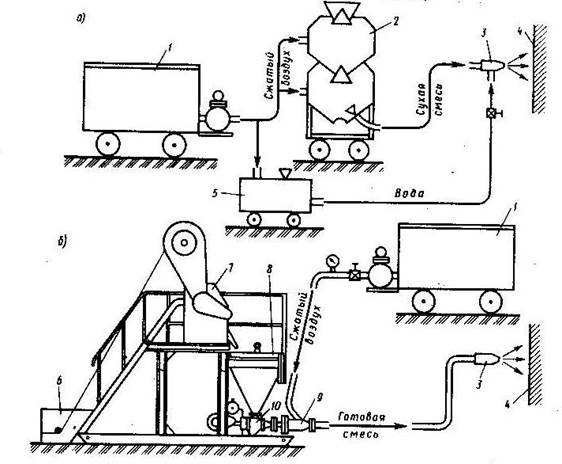

Торкретирование. Процесс торкретирования (можно встретить названия шприц-бетон, набрызг-бетон и пневмобетон) состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха слоев цементного раствора или бетонной смеси (торкрет-штукатурка и торкрет-бетон).

Различают сухой и мокрый способы торкретирования. Установки для этих работ включают цемент-пушку, компрессор с рабочим давлением 0,6 МПа, воздухоочиститель, водяной бак, рабочие шланги и форсунку. Сухая смесь поступает в шлюзовую камеру цемент-пушки, пропускается в рабочую камеру, куда подают сжатый воздух, выдавливающий смесь по резиновому материальному шлангу на 70 - 200 м по горизонтали к форсунке.

Вода под давлением, превышающим давление воздуха в машине, подается по шлангу непосредственно к форсунке, в которой смачивается смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120 - 140 м/с и с большой силой набрызгивается на поверхность. Такая технология придает торкрет-бетону большую плотность, водонепроницаемость, повышенную морозостойкость и стойкость к агрессивным средам. Объем вводимой в смесь воды регулируют для того, чтобы она хорошо прилипала и не отскакивала. Раствор наносится слоями, толщина которых не превышает 25 мм; бетонная смесь при нанесении снизу вверх на горизонтальные поверхности - слоем до 50 мм, на вертикальные - до 75 мм.(рис. 10.8.2).

При торкретировании помимо песка, щебня, цемента, воды применяют так называемую фибру в качестве арматуры для армирования дисперсно-армированного бетона. Она может быть из рубленого стекловолокна, асбеста, супертонкого базальтового волокна, проволоки диаметром 0,4 - 1,2 мм, кордовой нити из полиамидных волокон диаметром 0,018 мм и других материалов.

При мокром способе сжатым воздухом или растворонасосом подают готовую смесь, которой на стенах остается более 85 %, в то время как при торкретировании сухой смесью - лишь 60 - 70 %. Метод "мокрого" торкретирования - малопылящий, т. е. экологически более приемлемый, но дающий менее прочные слои бетона.

Водоцементное отношение, как правило, регулируется сопловщиком, как и 90 лет назад. Появление манипуляторов для торкретирования - попытка вывести оператора из зоны запыленности является этапом автоматизации в процессе торкретирования.

Рисунок 10.8.2 - Торкретирование бетона:

а — схема установки торкретирования сухим способом; б—то же, мокрым способом: 1— компрессор с воздухоочистительным баком; 2—цемент-пушка, 3—сопло,

4—поверхность торкретировании, 5—водяной бак, 6—скиповый подъемник;

7—растворосмеситель (СБ-97); 8 —вибросито; 9—смесительная камера; 10—рабочая камера растворонасоса.

Бетонирование конструкций, находящихся под водой. Особенность методов подводного бетонирования состоит в том, что во время подачи и укладки бетонную смесь ограждают от непосредственного контакта с водой и тем самым защищают от размывающего воздействия.

Подводное бетонирование с помощью вертикально перемещающейся трубы (ВПТ) применяют при глубинах до 50 м от уровня воды.

Участок водоема ограждают перемычкой из шпунтов или опалубкой из железобетонных оболочек. Большие сооружения разбивают на блоки, бетонируемые по нескольким трубам. Бетонная смесь к месту укладки подается по трубе диаметром до 300 мм, состоящей из отдельных звеньев и подвешиваемой к грузоподъемному механизму,

Перед началом бетонирования в трубу вводят пакет из мешковины, затем через воронку подают бетонную смесь. Пакет, опускаясь до нижнего конца трубы, выжимает воду. Бетонную смесь с осадкой конуса 4 - 18 см подают до тех пор, пока, заполнив все пространство блока, ее верхняя поверхность не окажется выше конца трубы на 0,8 - 1,5 м. Не прекращая подачи бетона, трубу постоянно приподнимают, следя за тем, чтобы ее нижний конец на 1 - 1,5 м был погружен в уложенный бетон. Когда блок забетонирован выше уровня воды на 30 - 40 см (по достижении прочности 2,5 МПа), размытую часть бетона удаляют и блок бетонируют до проектной отметки.

Подводное бетонирование методом восходящего раствора (ВР), или, что то же самое, методом раздельного бетонирования, осуществляют, заполняя массивы или стенки резервуаров, находящихся в воде, крупным заполнителем - камнем или щебнем, а пустоты между ними — раствором. Применяют безнапорный (с подачей раствора через заливочные трубы) или напорный (с подачей раствора под давлением с помощью растворо- или бетононасоса) способ. Растекаясь в нижней части блока, раствор поднимается, вытесняя воду, и заполняет пустоты в каменной наброске.

Дата добавления: 2021-07-22; просмотров: 550;