Укладка бетонной смеси

Перед укладкой бетонной смеси следует проверить:

• все конструкции и их элементы, закрываемые в процессе укладки бетонной смеси (подготовка оснований конструкций, армирование, закладные детали и др.);

• правильность установки и закрепления опалубки, а также поддерживающих ее элементов;

• подготовку поверхности опалубки и арматуры (очистка от грязи, ржавчины, смазывание, смачивание и т. д.).

При подготовке бетонных оснований и рабочих швов их поверхности очищают от цементной пленки. Удалять ее наиболее целесообразно через 6 - 8 ч после окончания укладки в жаркую погоду, через 12 - 24 ч - в прохладную, Прочность бетона должна быть не менее: при очистке водной и воздушной струей 0,3 МПа; при обработке механической металлической щеткой 1,5 МПа; при обработке гидропескоструйной или механической фрезой 5 МПа.

Укладка бетонной смеси включает процессы приемки, подачи смеси к месту укладки и распределения ее в бетонируемой конструкции. Применяемое оборудование и способы укладки должны обеспечивать сохранение необходимой удобоукладываемости смеси и предотвращать расслоение крупного заполнителя в бетоне.

Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, соблюдая одно направление укладки для всех слоев (табл. 10.2). Укладка слоя бетонной смеси допускается до начала схватывания предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией.

Таблица 10.2 – Толщина укладываемых слоев бетонной смеси

| Условия уплотнения | Толщина слоев |

| Тяжелыми подвесными вертикально расположенными вибраторами | На 5-10 см меньше рабочей части вибратора |

| Подвесными вибраторами, расположенными под углом к вертикали (до 30) | Не более вертикальной проекции длины рабочей части |

| Ручными глубинными вибраторами | Не более 1,25 длины рабочей части вибратора |

| Подвесными вибраторами в конструкциях: | Не более, см: |

| неармированных | |

| с одиночной арматурой | |

| с двойной арматурой |

Рабочие швы по согласованию с проектной организацией допускается устраивать при бетонировании:

• колоны - на отметке верха фундамента и подкрановых балок, низа прогонов, балок, подкрановых консолей и капителей колонн;

• балок больших размеров, монолитно соединенных с плитами, - на 20 - 30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутов - на отметке низа вута плиты;

• плоских плит - в любом месте параллельно меньшей стороне плиты;

• ребристых перекрытий - в направлении, параллельном второстепенным балкам;

• отдельных балок - в пределах средней трети пролета балок в направлении, параллельном главным балкам (прогонам), в пределах двух средних четвертей пролета прогонов и плит;

• массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций в местах, указанных в проектах.

Поверхность рабочих швов, устраиваемых при укладке бетонной смеси с перерывами, должна быть перпендикулярна к оси бетонируемых колонн и балок, к поверхности плит и стен. Возобновлять бетонирование допускается по достижении бетоном прочности не менее 1,5 МПа.

В процессе укладки бетонной смеси следует исключать ее расслаивание при свободном падении на арматурные стержни, металлические каркасы или другие детали, применяя оборудование для непосредственной подачи бетонной смеси к месту укладки без использования дополнительных приспособлений (желобов, лотков, тачек и др.). При этом максимально допустимая высота свободного сбрасывания смеси в опалубку колонн -5 м, перекрытий - 1, стен - 4,5, неармированных конструкций - 6, слабоармированных подземных конструкций в сухих и связанных грунтах - 4,5, густоармированных - 3м.

Верхний уровень уложенной бетонной смеси должен быть на 50 - 70 мм ниже верха щитов опалубки.

На строительной площадке к месту укладки бетонная смесь в основном подается в бадьях грузоподъемными кранами, бетоноподьемниками, бетоноукладчиками и ленточными конвейерами, вибрационным и трубопроводным транспортом,

Краны применяют для подачи и распределения бетонной смеси лишь в комплекте со специальным оборудованием - бадьями.

По конструкции и принципу действия бадьи разделяются на поворотные и неповоротные.

Во избежание зависания бетонной смеси разгрузочное отверстие бадьи должно иметь размеры в чистоте не менее 5-кратного размера заполнителя максимальной крупности при прямоугольной форме разгрузочного отверстия, 8-кратного - при круглой. Применение бадей с механическим побуждением позволяет производить укладку бетонной смеси с осадкой конуса 5 - 15 см.

Подъемники различных типов (мачтовые, канатные и шахтные) используются для подъема бетонной смеси по вертикали или под наклоном. Подача смеси на требуемую высоту производится в ковшах или бадьях, иногда в тачках, тележках и вагонетках.

Передвижные ленточные конвейеры длиной от 5 до 15м применяют для подачи бетонной смеси подвижностью до 6 см. У них имеется двухколесное шасси. Высоту разгрузки изменяют канатно-блочной системой и ручной лебедкой. Разгрузка с ленты, гладкой или ребристой, может быть произведена в любом месте при помощи подвижной разгрузочной тележки или установленного под углом скребка. Предельные углы наклона конвейера принимают в зависимости от подвижности бетонной смеси. Для смеси с осадкой конуса до 4 см угол подъема не должен превышать 18°, угол спуска - 12°, а при осадке конуса до 6 см - соответственно 15 ° и 10 °. Бетонная смесь на ленту конвейера должна подаваться толстым слоем, что уменьшает ее расслоение.

Конвейерами возможна подача бетонной смеси на расстояние до 250 м. При этом их собирают из отдельных типовых секций. Смесь подается на магистральный конвейер, откуда по магистральному сбрасывателю - на распределительные. Далее по лоткам или звеньевым хоботам смесь попадает к месту укладки.

При бетонировании фундаментов и других заглубленных в грунт конструкций промышленных зданий и сооружений могут использоваться самоходные ленточные бетоноукладчики, рабочим органом которых служит смонтированная на стреле лента транспортера. С помощью ленточных бетоноукладчиков обеспечивается прием бетонной смеси из автобетоновозов или автосамосвалов, ее подача и распределение в бетонируемой конструкции.

Самоходные ленточные бетоноукладчики состоят из ходовой части, кабины машиниста с пультом управления, телескопической или складывающейся стрелы с ленточным конвейером, приемного и распределительного бункеров и привода. Бетонная смесь из транспортного средства разгружается в приемный бункер бетоноукладчика, из которого поступает в распределительный бункер, затем на ленту транспортера и к месту укладки. На стреле рабочего органа бетоноукладчика подвешивается хобот из нескольких звеньев для опускания бетонной смеси непосредственно в конструкцию.

Недостатком бетоноукладчиков является большая масса и ограниченная маневренность. Кроме того, при использовании конвейеров и ленточных бетоноукладчиков необходимо предусматривать меры по очистке ленты от налипающего раствора.

Вибрационные конвейеры применяют для транспортирования бетонной смеси под углом к горизонту 5 - 30° на расстояние до 30 м при бетонировании конструкций, расположенных ниже уровня земли.

Вибрационный конвейер состоит из вибропитателя, виброжелобов и опорных элементов.

Вибропитатель служит для приема бетонной смеси из автотранспортных средств и непрерывного питания желобов или подачи смеси непосредственно в бетонируемую конструкцию. Вибропитатель устанавливают с наклоном в сторону бетонируемой конструкции, его приводом являются вибраторы.

Виброжелоба крепят к выходному проему вибропитателя и устанавливают на опорные конструкции с помощью подвесок с пружинными амортизаторами. Виброжелоба имеют длину 4 и 6 м и приводятся в действие вибраторами круговых колебаний. Наибольшая скорость перемещения бетонной смеси в желобе достигается при толщине ее слоя 20 - 23 см. Производительность виброжелобов зависит от подвижности смеси и угла их наклона к горизонту.

Виброхоботы применяют для подачи бетонной смеси без ее расслаивания на глубину от 10 до 80 м. Их собирают из цилиндрических звеньев длиной 1000 - 1500 мм, на которые через каждые 2-4 секции устанавливают вибраторы-побудители. Нижние концы виброхоботов можно оттягивать в сторону не более чем на 0,25 м на каждый метр высоты. При оттяжке условия прохождения смеси ухудшаются, в связи с чем в нижней части виброхобота вибраторы монтируют с меньшим интервалом.

Для снижения скорости движения бетонной смеси виброхоботы снабжают промежуточными и концевыми гасителями. Промежуточные гасители располагают с шагом 10—11 м. Рассекателем потока смеси в гасителях является вставка в виде трехгранной призмы.

За верхнюю часть виброхобот подвешивают к загрузочной воронке. Для предотвращения попадания внутрь виброхобота посторонних предметов и негабаритных кусков заполнителя в воронку вмонтирована решетка с ячейками 200 х 250 мм.

Максимальный размер заполнителей бетонной смеси не должен превышать 1/3 внутреннего диаметра хобота. При образовании пробки хоботу придают вертикальное положение и включают вибраторы. Если это не помогает, то пробку ликвидируют обстукиванием тяжелым молотком.

Бетононасосы являются универсальными машинами с широким диапазоном технологических возможностей. Они позволяют с высокой степенью интенсивности (до 80 м /ч и более) доставлять бетонные смеси на расстояние до 400 м по горизонтали и до 100 м и более по вертикали.

По исполнению привода бетононасосы делятся на машины с механическим и гидравлическим приводом, по исполнению перекачивающего механизма - на поршневые и беспоршневые.

Основная масса современных бетононасосов - двухпоршневые. Их применение позволяет обеспечить непрерывную подачу бетонной смеси. Приводом служит гидравлическая система, в качестве рабочего наполнителя системы используют минеральное масло или воду. Рабочее давление у насосов с масляной гидравлической системой превышает 10 МПа, с водяной - 5 МПа. Максимальный ход поршня составляет 3000 мм, диаметр поршня - до 250 мм.

К беспоршневым относятся роторные бетононасосы. Принцип действия их основан на непрерывном выдавливании из рабочего шланга бетонной смеси вращающимися обрезиненными роликами. Реверсивная работа такого бетононасоса способствует очистке бетоновода. Основным недостатком беспоршневого бетононасоса является недолговечность шланга: он подвергается быстрому изнашиванию, особенно при транспортировании бетонной смеси с заполнителем из щебня.

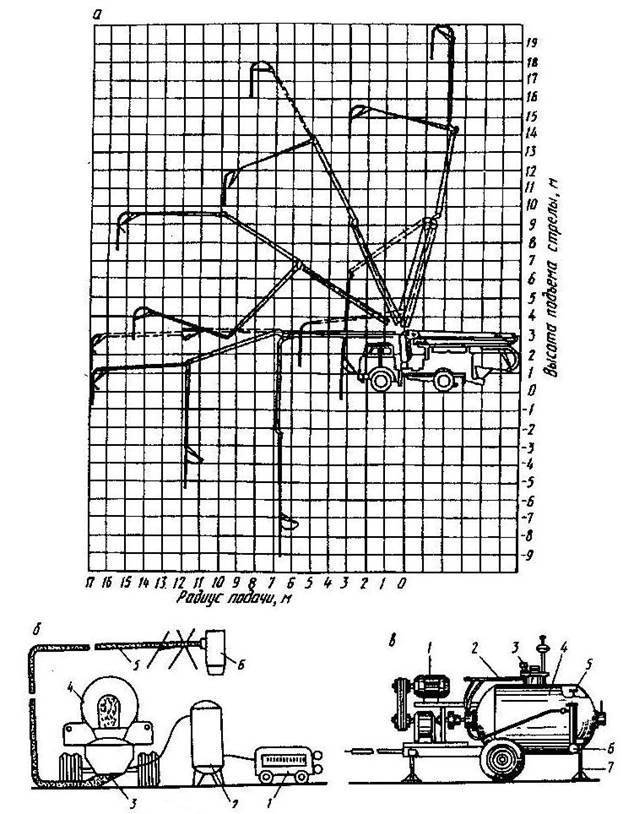

Значительно повышает эффективность применения бетононасосов установка их на автомобильное шасси и оснащение распределительными поворотными шарнирно-сочлененными стрелами, на которых укреплен транспортирующий трубопровод (рис.10.4.1, а). Такие бетононасосы позволяют обеспечить подачу и распределение бетонной смеси в зоне действия стрелы без необходимости установки стационарных бетоноводов, быстроту маневрирования в пределах строительной площадки и переброски с объекта на объект.

Для удобства распределения бетонной смеси при строительстве высотных зданий стрела может быть использована отдельно от бетононасоса. При этом необходимо иметь дополнительное силовое оборудование для привода стрелы и устройства для обеспечения ее устойчивости.

Обязательным условием эффективной работы бетононасоса является достаточный фронт бетонных работ, обеспечивающий непрерывную работу машины, удобоперекачиваемая бетонная смесь и опалубка, способная воспринимать повышенное боковое давление.

К бетоноводу подсоединяется концевой гибкий шланг длиной 3 - 5 м, позволяющий повысить точность подачи бетонной смеси.

Особое внимание должно быть обращено на крепление и опирание трубопроводов. При установке вертикальных бетоноводов должно закрепляться каждое звено. Верхнее и нижнее колена вертикального бетоновода во избежание разрыва соединений при работе насоса не должны опираться на какие-либо опоры (грунт, подкладки и т. д.).

При бетонировании конструкций, расположенных ниже уровня стоянки бетононасосов, не рекомендуется наклонная установка трубопроводов, так как при таком положении бетоноводов создаются условия для расслаивания бетонной смеси и пробкообразования. При необходимости изменения диаметра трубопровода между трубами различного диаметра вставляется переходной патрубок длиной 1 - 2 м. Его подключение осуществляется по возможности ближе к насосу, где бетонная смесь более однородна.

В качестве бетоноводов могут быть использованы стальные трубопроводы и резиновые шланги со стальным кордом или текстолитовой основой. Возможно применение легких трубопроводов из пластических масс. Не рекомендуется использовать дюралюминиевые трубопроводы для перекачивания по ним бетонной смеси в связи с взаимодействием алюминия с гидратом окиси кальция и, как следствие, некоторого снижения прочности бетона.

Несмотря на то, что физические характеристики гибкого шланга и жесткой трубы неодинаковы, допускается конструировать из них бетоноводы, которые выгодно применять в таких местах, как повороты, труднодоступные участки и пересечения различных преград. Необходимо учитывать, что сопротивление движению бетонной смеси при прохождении поворотных и вертикальных участков бетоноводов больше, чем горизонтальных прямых. Прямое вертикальное звено бетоновода длиной 1 м практически эквивалентно 3 м горизонтального, а сопротивление движению бетонной смеси в гибком шланге в 2 раза больше, чем в стальном трубопроводе.

Бетонная смесь, предназначенная для транспортирования по трубопроводам, подбирается расчетно-экспериментальным путем. Удобоперекачиваемость бетонной смеси на тяжелых заполнителях может быть обеспечена лабораторным подбором ее состава, предусматривающим необходимые соотношения составляющих, в том числе и пластифицирующих добавок. При этом подвижность бетонной смеси должна находиться в пределах от 5 до 15 см, а крупность заполнителя не превышать одной трети внутреннего диаметра бетоновода.

Обязательным условием надежной работы бетононасоса является загрузка его бетонной смесью, по качеству не отличающейся от свежеприготовленной. Расслоение или изменение ее консистенции приводит к образованию пробок в бетоноводе.

Рисунок 10.4.1 – Трубопроводный транспорт бетонной смеси:

а – схема возможных положений стрелы автобетононасоса; б – подача бетонной смеси камерным пневмонагнетателем; 1 – компрессор, 2 – ресивер, 3 – пневмонагнетатель, 4 – автобетоносмеситель, 5 – бетоновод, 6 – гаситель, в – установка для пневмотранспортировки жестких смесей, 1 – электродвигатель, 2 – пневмосистема, 3 – загрузочный диск, 4 – емкость, 5 – побудитель, 6 – бетоновод, 7 – опора.

При перекачивании бетонной смеси на пористых заполнителях последними под давлением, развиваемым насосом, усиленно поглощается вода, в том числе и вода затворения. Это приводит к потере подвижности смеси и образованию пробок. Удобоперекачиваемость смеси на пористых заполнителях может быть обеспечена или предварительным насыщением водой заполнителей или применением метода резервирования воды, при котором в смесь по расчету вводится объем воды, компенсирующий поглощение ее заполнителями.

Для доставки бетонной смеси к бетононасосу должны применяться ав-тобетоносмесители. При перевозке в автомобилях-самосвалах или бетоновозах необходимы механизмы для приема и перемешивания бетонной смеси и регулируемой загрузки бетононасоса.

Бетон в трубопроводе движется, как цилиндрический стержень по тонкому слою цементного теста, которое способствует снижению трения бетонной смеси о стенки бетоноводов. С учетом этого до начала работы бетононасоса по трубопроводам следует прокачать цементное тесто.

Остановки в работе снижают надежность функционирования бетононасоса. В случае перерыва в подаче бетонной смеси более 10 мин бетонною смесь необходимо время от времени побуждать, прокачивая ее по замкнутому контуру; бетононасос - трубопровод - приемный бункер. При перерывах в работе более 1 ч требуется полностью освободить бетононасос и бетоноводы от бетонной смеси и тщательно промыть всю систему.

Очистка бетононасоса и бетоноводов производится в такой последовательности:

• удаляется бетонная смесь из приемного бункера;

• кратковременной обратной подачей снимается давление в системе и останавливается насос;

• открывается крышка очистки нагнетательного патрубка и удаляется имеющаяся бетонная смесь;

• приемный бункер, мешалка и насос тщательно промываются водой;

• 1 - 2 пыжа из губчатой резины пропитываются водой и потоком воды с максимальной скоростью прогоняются по системе.

Пневмонагнетатели служат для подачи пластичных и жестких бетонных смесей (рис. 10.4.1,б,в).

Для транспортирования пластичных смесей (с осадкой конуса более 5 см) применяются камерные пневмонагнетатели. Принцип их действия заключается в следующем. В герметически закрывающийся резервуар загружается бетонная или цементно-песчаная смесь, которая при помощи сжатого воздуха выдавливается в бетоновод и транспортируется к месту укладки. При этом по трубопроводу она движется сплошным потоком. Для уменьшения скорости выхода смеси из бетоновода и отделения воздуха к концевому звену трубопровода присоединяется гаситель.

Камерные пневмонагнетатели применяются в основном при бетонировании малоармированных конструкций и обделок туннелей при подземном строительстве. Они устроены проще бетононасосов, не имеют движущихся частей, характеризуются небольшим габаритом. К недостаткам относятся высокие удельные энергозатраты и скорости транспортирования (до 8 - 10 м/с), что вызывает угрозу расслоения смеси и требует применения концевого гасителя.

При устройстве стяжек на кровлях промышленных зданий, подготовок под полы, открытых складских площадок и других конструкций обычно применяют жесткие бетонные смеси подвижностью, характеризующейся осадкой стандартного конуса 3-5 см. Использование для транспортирования таких смесей бетононасосов и камерных пневмонагнетателей невозможно, так как при их подаче по трубам могут возникнуть значительные сопротивления. Вместе с тем структурная устойчивость и связность жестких бетонных смесей облегчают их порционную (дискретную) транспортировку в поршневом режиме.

Для этого применяют специальный пневмонагнетатель, состоящий из резервуара с загрузочным люком, закрываемым герметичной крышкой, и напорного патрубка в нижней части резервуара. Внутри по оси резервуара расположен вал с лопастями для перемешивания смеси. Одна из них при вращении периодически перекрывает входное отверстие напорного патрубка. В транспортном режиме в резервуар подается сжатый воздух, под давлением которого порции бетонной смеси, отсекаемые лопастью, выжимаются в бетоновод. Такой дозированный ввод в бетоновод порций смеси и сжатого воздуха, помимо значительного снижения сопротивления при движении смеси, обеспечивает наиболее рациональное использование энергии сжатого воздуха и, следовательно, наименьшую энергоемкость транспортного процесса.

Время транспортирования одной загрузки пневмонагнетателя (0,8 м смеси) при приведенной длине бетоновода 12 м составляет примерно 4 мин, длина порции смеси, перемещающейся по бетоноводу, - 0,6 - 0,7 м, а давление воздуха - 0,2 - 0,6 МПа.

Для погашения силы удара бетонной смеси на конце бетоновода укрепляется гаситель. Так как скорость ее истечения в этом случае не превышает 4-5 м/с, гаситель по сравнению с пневмонагнетателями камерного типа имеет упрощенную конструкцию в виде отрезка плавно изогнутой металлической трубы.

Для удобства перебазирования некоторые пневмонагнетатели устанавливаются на салазки или пневмоколесную пару.

Бетоноводы изготовляются из резиновых рукавов-звеньев диаметром 60 и 100 мм, длиной до 15м, соединяемых друг с другом зажимными устройствами, обеспечивающими герметичность. Вместо резиновых шлангов могут применяться легкие полиэтиленовые трубопроводы, выпускаемые звеньями длиной 6, 8, 10 и 12 м. В местах поворота шланги укладываются по наибольшему радиусу.

Для загрузки пневмонагнетателя наиболее технологично использование автобетоносмесителей. При этом в пневмонагнетатели загружаются не составляющие, а готовая бетонная смесь. Лопасти используются лишь для побуждения смеси и отсекания ее порций, что обеспечивает большую сохранность этой подверженной изнашиванию части установки.

Дата добавления: 2021-07-22; просмотров: 631;