Выплавку стали осуществляют в мартеновских печах, в конвертерах и электропечах.

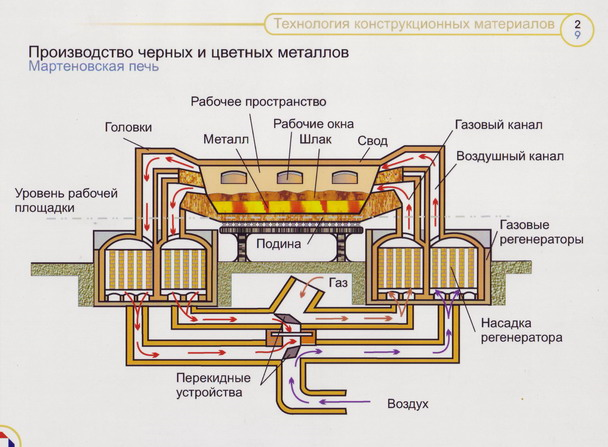

В мартеновских печах (9.3) помимо чугуна может быть произведена переплавка металлического лома, руды и флюса. Топливом служит газ (смесь доменного, коксовального и генераторного) и подогретый воздух, обеспечивающий температуру 1800...2000 °С. Производительность печи за одну плавку (8... 12 ч) до 900 т. В мартеновских печах (9.3) может быть произведена переплавка металлического лома (до 60...70%), возможны автоматизация процесса плавки, повышенная точность химического состава стали. Недостатки плавки стали в мартеновских печах: периодичность процесса плавки, сложность оборудования, более высокая стоимость выплавляемой стали.

Для интенсификации производства стали в мартеновских печах широко применяют кислород, что обеспечивает повышение производительности печей на 25...30 % Большую экономию топлива дает использование теплоты остывающих мартеновских печей, для чего используют принцип работы двухванных печей, при котором теплота от одной остывающей ванны направляется в соседнюю, а затем происходит изменение направления потока, теплоты.

Рисунок 22.1 –Мартеновская печь.

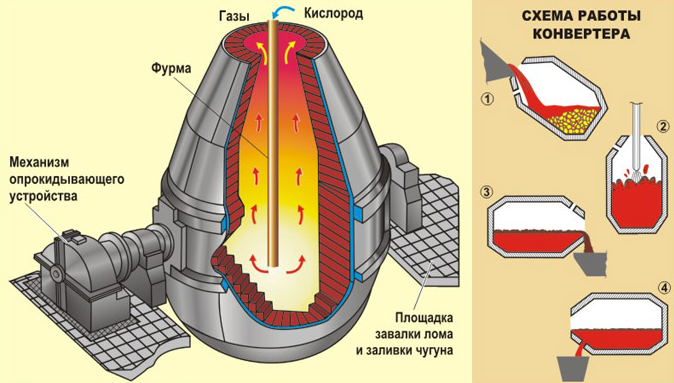

Конверторный способ получения стали позволяет использовать в качестве шихты жидкий чугун, до 50 %' металлического лома, руду, флюс (9.4). Сжатый воздух под давлением (0,3...0,35 МПа) поступает через специальные отверстия. Теплота, необходимая для нагрева стали, получается за счет химических реакций окисления углерода и примесей, находящихся в чугуне.

Производство стали в конверторах постепенно вытесняет ее в мартеновских печах. Емкость современных конверторов достигает 600 т. Наибольшее развитие получает кислородно-конверторное производство стали, так как дополнительное использование кислорода обеспечивает резкое повышение производительности (на 40 % выше. Недостатки способа: повышенный расход огнеупоров и высокий угар металлов.

Рисунок 22.2 – Конверторная печь.

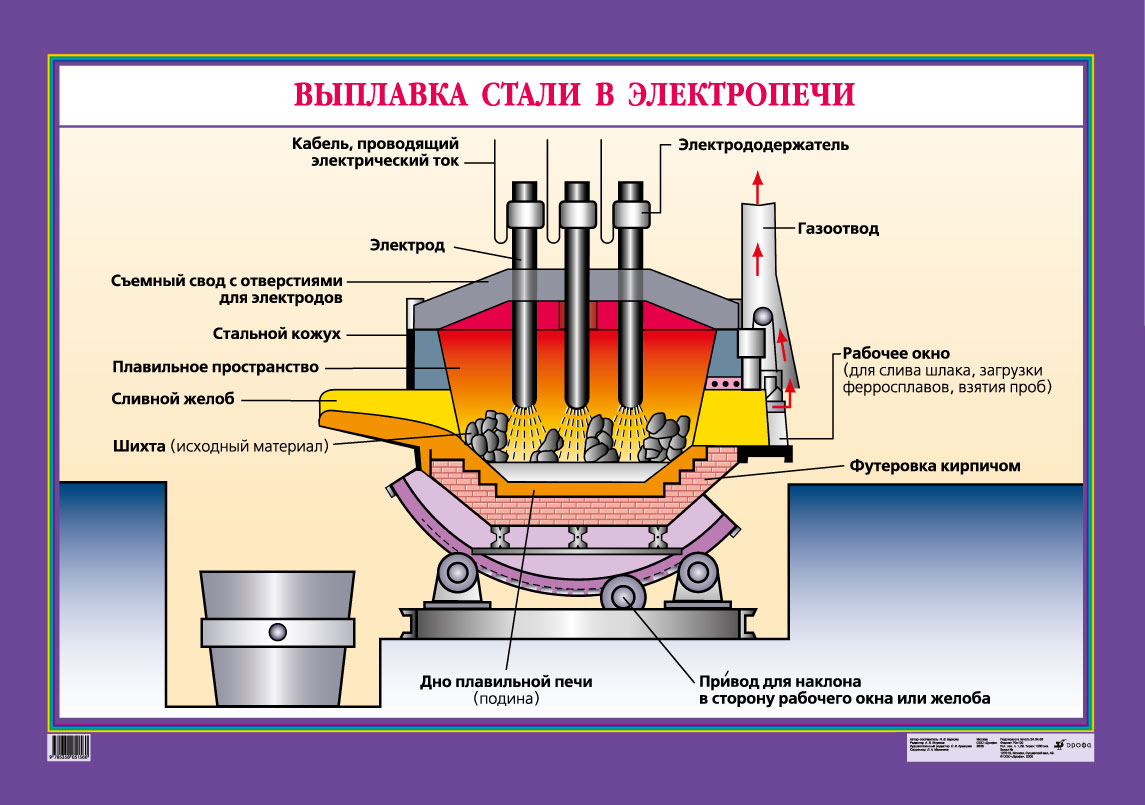

Производство стали в электрических печах — наиболее совершенный способ получения специальных и высококачественных сталей. Сталь выплавляют в дуговых или индукционных электропечах. Наиболее рас-, пространены дуговые электропечи емкостью до 270 т {9.5). При электроплавке стали используют как стальной скрап и железную руду, так и жидкие стали, поступающие из мартеновской печи или конвертера.

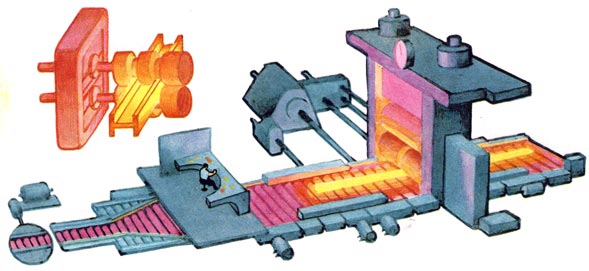

Прокатка — самый распространенный вид горячей обработки стали, до 90 % всей выплавляемой стали перерабатывают этим методом. При прокатке металл обжимают между двумя валиками прокатного стана, вращающимися в разные стороны, в результате происходит обжатие заготовки и увеличение ее длины и ширины. После такой обработки можно получить прокат различной формы и размеров. Если необходима значительная деформация сечения, то повторяют прокатку изделия до 10... 15 раз, а во избежание холостых пробегов слитка применяют дополнительные валки, обеспечивающие прокатку и при обратном ходе слитка. Станы, в которых при обратном направлении движения валков заготовка движется в обратном направлении, называют реверсивными.

Рисунок 22.3 – Прокатный стан

Наиболее совершенными станами являются непрерывные, в которых рабочие клети с обжимными валками устанавливают последовательно одну за другой и прокатываемая полоса попадает из одной клети в другую.

Дата добавления: 2017-03-12; просмотров: 5016;