МЕТОДЫ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

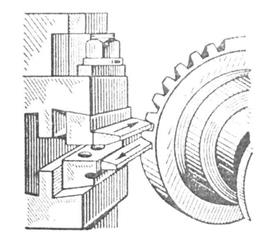

Фрезерование дисковыми и пальцевыми модульными фрезами по методу копирования производят на специальных или универсально-фрезерных станках.

Дисковые фрезы применяют для чернового нарезания прямозубых колес в условиях крупносерийного производства и для чистового нарезания небольших колес невысокой точности в единичном производстве.

Подбирают необходимую дисковую модульную фрезу из стандартного ряда по приведенному числу зубьев Zˈ и по расчетному модулю mср

;

;  ,

,

где Z – число зубьев нарезаемого колеса,  – угол делительного конуса, m – внешний модуль зубьев нарезаемого колеса, b – ширина зубчатого венца, L – среднее конусное расстояние.

– угол делительного конуса, m – внешний модуль зубьев нарезаемого колеса, b – ширина зубчатого венца, L – среднее конусное расстояние.

Пальцевые фрезы применяют для нарезания крупных зубчатых колес (Ø3…5 м, m до 50мм) невысокой точности с прямыми и криволинейными зубьями.

Фрезерование дисковыми или пальцевыми модульными фрезами позволяет получить 9–10 степень точности и шероховатость боковой поверхности зубьев Ra = 10…5 мкм.

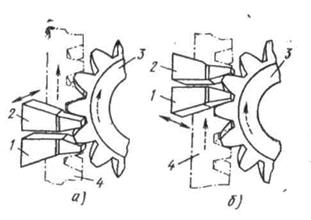

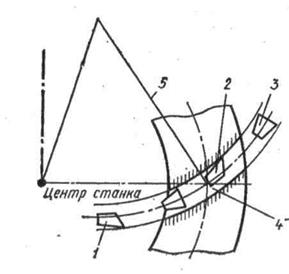

Строгание двумя резцами по методу обката применяют для нарезания конических колес с прямыми и косыми зубьями. Выполняют на зубострогальных станках (типа 5236), работающих двумя профилированными резцами, образующими впадину зуба производящего колеса. Применяют в единичном и серийном производстве для нарезания колес диаметром 50…1000 мм, m до 20мм.

|

|

а) б)

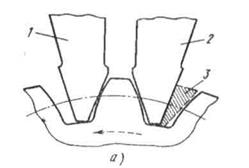

Рис. Нарезание конических зубчатых колес с прямыми зубьями:

а – процесс обработки; б – теоретическая схема процесса;/ - деталь; 2 - инструмент;

3 - движение резания; 4 – плоское коническое колесо; d - угол делительного конуса

Зубострогание двумя резцами бывает чистовым и черновым. Чистовое нарезание зубьев производят методом обката при согласованном вращательном движении люльки и шпинделя бабки изделия. Резцы совершают возвратно-поступательное движение и одновременно перемещаются вверх в плоскости, касательной к поверхности внутреннего конуса. По окончании обката заготовка выходит из зацепления с инструментом и вместе с люлькой возвращается в исходное положение; происходит поворот заготовки для обработки следующего зуба. Припуск на чистовое нарезание составляет 0,4...0,8 мм на сторону.

I

Рис. Схема расположения зубострогальных резцов:

а - в начале резания, б - в конце резания

Черновое нарезание зубьев конических колес производят методом врезания. Люльку станка устанавливают неподвижно, а стол с изделием медленно перемещается в направлении режущего инструмента, имеющего возвратно-поступательное движение. По окончании резания стол с изделием отходит назад, происходит поворот заготовки для обработки следующего зуба.

Черновое нарезание зубьев можно производить способом одинарного деления, когда оба резца 1 и 2 обрабатывают противолежащие стороны зуба. Обработку осуществляют стандартными резцами. Резец 2 осуществляет обработку в сплошном металле и поэтому нагружен значительно больше резца 1, который снимает оставшийся во впадине припуск 3. Способ одинарного деления применяют в мелкосерийном производстве.

|

|

Рис. Черновое зубострогание:

Рис. Черновое зубострогание:

а – способом одинарного деления, б – способом двойного деления

При способе двойного деления одновременно прорезают две впадины зуба. Резцы 1 и 2 работают каждый в отдельной впадине. Они имеют трапециевидный профиль.

Механизм деления в этом случае устанавливают на число зубьев вдвое меньше, чем число зубьев нарезаемого колеса. Этот высокопроизводительный способ широко применяется в серийном производстве.

Колеса m > 3,5 мм нарезают за несколько рабочих ходов, а для колес m > 5 мм целесообразно предварительно нарезать зубья фрезерованием дисковыми фрезами, а окончательно обрабатывать строганием. Сокращается машинное время в 1,5–2 раза.

Метод обеспечивает точность обработки – 7–8 степень, шероховатость поверхности зубьев Ra = 1,25…2,5 мкм.

Строгание одним или двумя резцами по копируна зубострогальных станках применяют для нарезания колес большого диаметра (2000…4500 мм) с m до 30 мм в тяжелом машиностроении в условиях единичного и мелкосерийного производства. Профиль зуба определяется формой сменного копира. Достигается 8–9 степени точности, Ra = 5…2,5 мкм.

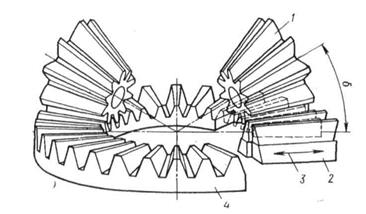

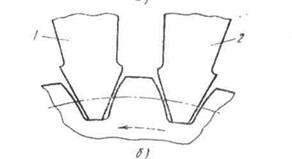

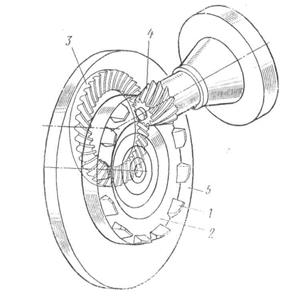

Фрезерование двумя дисковыми фрезами по методу обката производят на специальных зубофрезерных станках в условиях крупносерийного производства.

Обработка ведется двумя дисковыми фрезами 1, наклоненными друг к другу и расположенными в одной впадине зуба колеса 2. Резцы 3 одной фрезы входят в промежутки между резцами другой фрезы. Каждая фреза обрабатывает свою сторону зуба колеса. Во время обработки фрезы вдоль зуба не перемещаются, поэтому дно впадины зуба имеет слегка вогнутую поверхность. По концам зубьев глубина впадины стандартная, а в середине несколько глубже.

Для получения бочкообразности по длине зуба режущие кромки фрез располагают под углом к оси вращения. Описывая во время вращения коническую поверхность, режущие кромки 4 по концам зуба снимают больше металла, чем в середине. Величина бочкообразности определяется углом поднутрения режущих кромок и выбирается в зависимости от требуемой длины пятна контакта на зубьях.

|

Рис. Нарезание зубьев прямозубых конических колес двумя дисковыми фрезами: 1 – дисковые фрезы; 2 – обрабатываемое колесо; 3 – расположение зубьев фрезы во впадине зуба колеса; 4 – режущие кромки фрезы

Принципиально схема аналогична нарезанию двумя зубострогальными резцами, а колеса, полученные этим методом взаимозаменяемые с колесами, нарезанными зубостроганием. Так нарезают колеса Ø до 320мм, m до 8мм. Метод более производителен метода зубострогания.

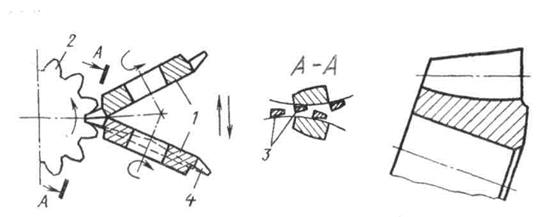

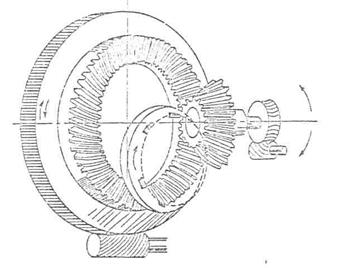

Нарезание зубьев круговой протяжкой является наиболее производительным методом изготовления конических прямозубых колес небольшого диаметра. Применяется в массовом производстве на специальных автоматах и полуавтоматах.

Прямозубые конические колеса, обработанные этим методом, в отличие от таких же колес, обработанных другими методами, имеют другую геометрию зацепления и существенно отличаются размерами заготовок; поэтому эти колеса не могут быть взаимозаменяемыми.

При круговом протягивании заготовка 1 неподвижна, а режущий инструмент вращается с постоянной угловой скоростью и совершает возвратно-поступательное движение параллельно образующей конуса впадин конического колеса. За один оборот инструмента, который происходит за 2...5 с, полностью обрабатывается впадина зуба колеса.

Рис. Круговое протягивание зубьев конического колеса:

а – схема зубонарезания; б – график перемещения инструмента; 1 – зона поворота заготовки колеса на один зуб; 2 – заготовка; 3 – круговая протяжка

Инструмент представляет наборную фрезу-протяжку (Ø  500мм), составленную из резцовых блоков по 4–5 резцов в каждом. Первые 10–12 блоков черновые, остальные 4–5 чистовые.

500мм), составленную из резцовых блоков по 4–5 резцов в каждом. Первые 10–12 блоков черновые, остальные 4–5 чистовые.

При обработке прорезается впадина зуба, время обработки 1,5–5с. Точность нарезания определяется точностью изготовления протяжки (не высокая).

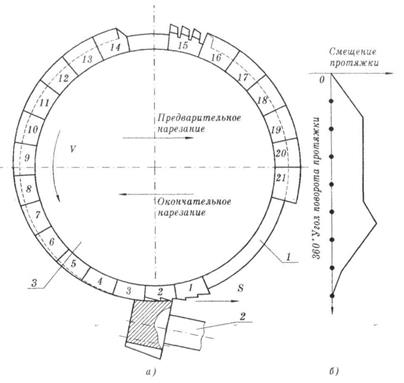

Фрезерование торцовыми резцовыми головками применяется для нарезания конических колес с криволинейными зубьями. Обработку производят на специальных станках по методу копирования (врезания) и обката.

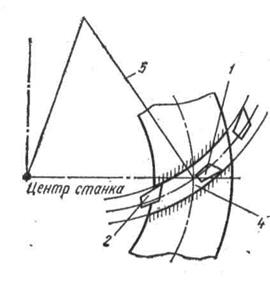

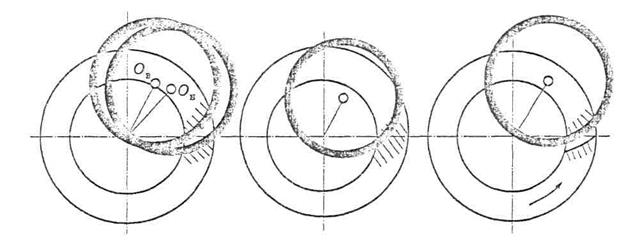

Основным методом при нарезании гипоидных и конических колес с круговыми зубьями является метод обката. Зубья этим методом обрабатывают воспроизведением станочного зацепления зубьев воображаемого производящего колеса с зубьями обрабатываемого колеса при их взаимном обкате.

Принципиальная кинематическая схема зуборезного станка для нарезания гипоидных и конических колес с круговыми зубьями подобна схеме зубострогального станка с той лишь разницей, что вместо зубострогальных резцов применяется резцовая головка.

|

|

а) б)

Рис. Нарезание круговых зубьев конических колес:

а – нерабочая схема метода обката, возможна реализация метода копирования: 1 – резцы, 2 – резцовая головка, 3 – воображаемое производящее колесо, 4 – заготовка, 5 – люлька станка; б – схема обработки методом обкатки

При методе копирования заготовка колеса остается неподвижной, а резцовая головка вращается, перемещается вдоль оси и прорезает впадину зуба. Используются двух – и трехсторонние резцовые головки. Применяются для черновой обработки зубчатых колес.

|

|

а) б)

Рис. Схемы работы резцовых головок:

а - трехсторонних; б - двусторонних; 1 - наружный резец; 2 - внутренний резец;

3 - средний резец; 4 - впадина зуба; 5 - радиус резцовой головки

При методе обката имитируется зацепление нарезаемого колеса с круговой рейкой (плоским колесом), в один из зубьев которой вписываются резцы головки. Для этого заготовка и люлька с резцовой головкой совершают согласованное вращение (качательное движение).

Используются одно- и двухсторонние головки. При односторонних головках каждая сторона зуба обрабатывается раздельно при отдельной настройке станка. Применяются для чистового нарезания зубьев.

Существует несколько технологических способов чистового нарезания зубьев гипоидных и конических колес.

а) б) в)

Рис. Способы нарезания конических колес с круговым зубом:

а – односторонний; б – двусторонний; в – способ постоянных установок

Односторонний способ – каждую сторону зуба колеса и шестерни нарезают в отдельности двусторонней головкой. Для каждой стороны зуба требуется самостоятельная наладка станка. После обработки одной стороны зуба заготовку поворачивают для нарезания противоположной стороны. Производительность и качество обработки при этом способе низкие. Применяют при мелкосерийном производстве.

Двусторонний способ – обе стороны зубьев колеса нарезают одновременно двусторонней резцовой головкой. Сопряженная шестерня обрабатывается способом постоянных установок или односторонним способом. Двусторонний способ применяется в массовом и серийном производстве.

Способ постоянных установок – каждую сторону зуба шестерни нарезают в отдельности односторонними резцовыми головками. Требуются различные наладки станка и резцовые головки при чистовой обработке выпуклой и вогнутой сторон зубьев шестерни. Этот способ применяют для изготовления высококачественных конических колес в массовом производстве.

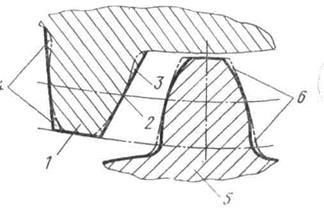

По способу чистового нарезания конические передачи с криволинейным зубом разделяют на обкатные и полуобкатные. Обкатные – зубья колеса и шестерни нарезают по методу обката (боковой профиль зуба криволинейный). Полуобкатные – колесо нарезают по методу копирования (прямолинейный профиль), шестерню – методом обката. Метод копирования в 3–5 раз производительнее.

Зубья колеса 1 полуобкатной передачи нарезают методом копирования, в результате чего они имеют реечный профиль 2. В отличие от криволинейного профиля зуба 3, обрабатываемого обкатом, имеется незначительное добавление металла на головке и ножке зуба 4.

Рис. Профиль зубьев полуобкатных передач:

1 - зуб колеса; 2 - реечный профиль; 3 - криволинейный (эвольвентный) профиль зуба;

4 - добавление металла к эвольвентному профилю; 5 - зуб шестерни; 6 – срезанная часть металла

Сопряженные зубья шестерни 5 обрабатывают методом обката, применяя стандартные резцовые головки обработки зубьев. Чтобы компенсировать отсутствие кривизны профиля зубьев колеса, у зубьев шестерни полуобкатной передачи с головки и ножки зуба срезается часть металла 6. Этого достигают применением специальной наладки станка.

Преимущество полуобкатных передач по сравнению с обкатными состоит в том, что чистовое нарезание зубьев колера производят в 3...5 раз быстрее, а время обработки зубьев шестерни одно и то же. Полуобкатные передачи применяют в том случае, если передаточное число пары 3:1 и выше.

Шлифование прямозубых конических колес применяется редко. Станки на базе зубострогальных: резцы заменяют шлифовальными кругами. Часто предусматривают только один круг для шлифования только одной (рабочей) стороны зуба.

Для шлифования круговых зубьев применяются станки, работающие методом обката. По кинематической структуре эти станки аналогичны станкам для нарезания круговых зубьев. Инструментом служит чашечный круг, боковая сторона которого в осевом сечении имеет профиль рейки. Обычно шлифуют только рабочую сторону зуба.

Зубошлифование конических колес с криволинейным зубом обеспечивает 4–5 степень точности.

Дата добавления: 2019-09-30; просмотров: 4943;