Состав и устройство узлов КШМ.

Назначение КШМ и принцип работы.

Определение: механическая передача передающая энергию с преобразованием видов движения.

В соответствие с общей классификацией машин и механизмов - кривошипно- ползунковый механизм (КПМ).

Назначение: КШМ служит для преобразования поступательного движения поршня под действием энергии расширения продуктов сгорания топлива во вращательное движение коленчатого вала.

Принцип действия: четырехтактный поршневой двигатель состоит из цилиндра и картера, который снизу закрыт поддоном. Внутри цилиндра перемещается поршень с уплотнительными (компрессионными) кольцами. Поршень через поршневой палец и шатун связан с коленчатым валом, который вращается в коренных подшипниках, расположенных в картере. Сверху цилиндр накрыт головкой с клапанами, открытие и закрытие которых строго согласовано с вращением коленчатого вала. Перемещение поршня ограничивается двумя крайними положениями, при которых его скорость равна нулю: верхней и нижней мертвой точкой. Безостановочное движение поршня через мертвые точки обеспечивается маховиком, имеющим форму диска с массивным ободом.

Состав и устройство узлов КШМ.

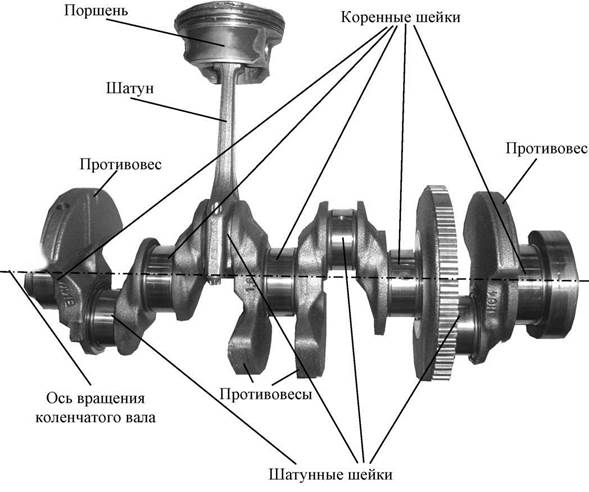

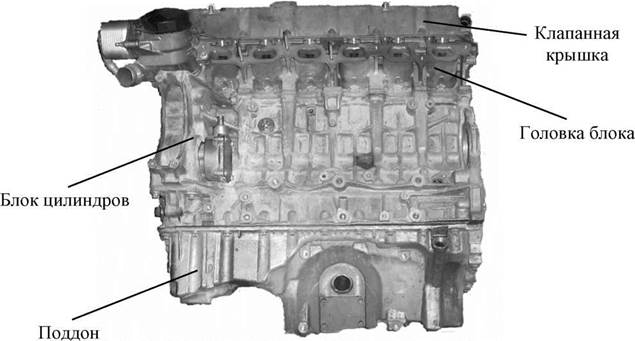

Состав:все детали КШМ делятся на подвижные (рис.1) и неподвижные (рис. 2). К неподвижным (детали остова двигателя )относятся: картер, блок цилиндров, головка блока цилиндров и соединяющие их детали (рис. 2, 3), к подвижным - поршень с пальцем и кольцами, шатун, коленчатый вал и маховик.

Блок цилиндров является основой двигателя. Большая часть навесного оборудования двигателя монтируется на блоке цилиндров. По форме блока цилиндров ДВС классифицируют:

• рядный двигатель: цилиндры располагаются последовательно в одной плоскости; ось цилиндров вертикальна, под углом или горизонтальна ; число цилиндров - 2,3,4,5,6,8;

• V-образный двигатель: цилиндры располагаются в двух плоскостях с образованием конструкции V - образной формы; угол развала - от 30° до 90°; число цилиндров 2,4,5,6,8,10,12,24;

• VR-образный двигатель: рядно-смещенное расположение цилиндров в шахматном порядке с углом развала 15°. Очень узкие V-образные двигатели такого типа долгое время делала итальянская фирма “Lancia”, и ее опыт используется концерном “Volkswagen”;

• W-образный двигатель: два рядно-смещенных блока VR, объединенных в V-образную конфигурацию с углом развала 72 °С. W8-Volkswagen Passat, W12- VW Phaeton и Audi A8, W16-Bugatti EB 16.4 Veyron;

• оппозитный двигатель: противолежащие друг другу цилиндры располагаются горизонтально, число цилиндров - 2,4,6. Subaru обозначает свои оппозитные двигатели индексом "B" (Boxer), добавляя к нему цифру "4" или "6", в зависимости от числа цилиндров.

Нумерация цилиндров начинается от носка коленвала, а при двух-, и четырехрядном расположении цилиндров - слева, если смотреть со стороны носка коленвала ( за исключением «РЕНО»). Направление вращения коленвала - правое, то есть по часовой стрелке, если смотреть с носка коленвала (за исключением Honda, Mitsubishi).

В конструкцию блока входят гильзы цилиндров, рубашка охлаждения и герметизированные масляные полости и каналы. Во внутренних полостях блока циркулирует жидкость системы охлаждения, там же проходят и масляные каналы системы смазки двигателя. Блок имеет монтажные и опорные поверхности для установки вспомогательных устройств.

Картер служит опорой для подшипников, на которых вращается коленчатый вал. Обычно выполняется заодно с блоком цилиндров. Такая конструкция называется блок-картер. Снизу картер закрывается поддоном, в котором обычно хранится запас масла.

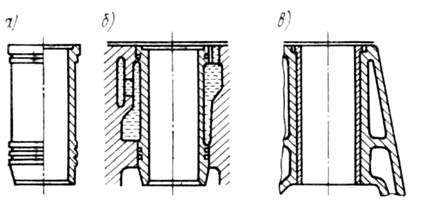

Чаще картер и блок цилиндров отливают как одно целое. Если картер изготовляют отдельно, то к нему крепят или отдельные цилиндры, или блок цилиндров. Блок-картер современного поршневого двигателя — это наиболее сложная и дорогая деталь. Он обладает большой жесткостью. В зависимости от восприятия нагрузки различают силовые схемы с несущими цилиндрами, с несущим блоком цилиндров, с несущими силовыми шпильками. В первой схеме под действием сил давления газов стенки цилиндров и рубашки охлаждения испытывают напряжение разрыва. Во второй схеме, получившей наибольшее распространение, нагрузки воспринимаются стенками цилиндров и рубашки охлаждения, поперечными перегородками картера. В этой схеме часто используют сменные гильзы

|

Рис. 1. Подвижные детали КШМ

|

Рис. 2. Неподвижные детали ДВС

«мокрые» или «сухие» (рис. 3). В этом случае основную нагрузку несут стенки рубашки охлаждения. Конструкция в целом оказывается менее жесткой. В третьей схеме растягивающие нагрузки воспринимаются силовыми шпильками, а цилиндр (или блок цилиндров) оказывается сжатым.

|

Рис. 3. Гильза цилиндров (а) и схемы посадки мокрой (б) и сухой (в) гильз

При работе силы давления газов, растягивая шпильки, разгружают цилиндр. Блок-картер служит базовой деталью, на нем размещаются все навесные агрегаты, механизмы и системы двигателя. Блок- картер воспринимает все силы, развивающиеся в работающем двигателе, отдельные его элементы подвергаются значительному местному нагреву, он подвержен действию колебаний, а те его элементы, которые сопрягаются с подвижными деталями двигателя, в процессе эксплуатации сильно изнашиваются. При длительной работе блок-картер коробится из-за деформаций, действия силовых и тепловых нагрузок и структурных изменений в материале. Как следствие, теряются параллельность осей цилиндров, перпендикулярность осей цилиндров к оси коленчатого вала, возникают другие нарушения макрогеометрии блока картера, что весьма нежелательно из-за увеличения трения, износа и даже выхода из строя всего двигателя.

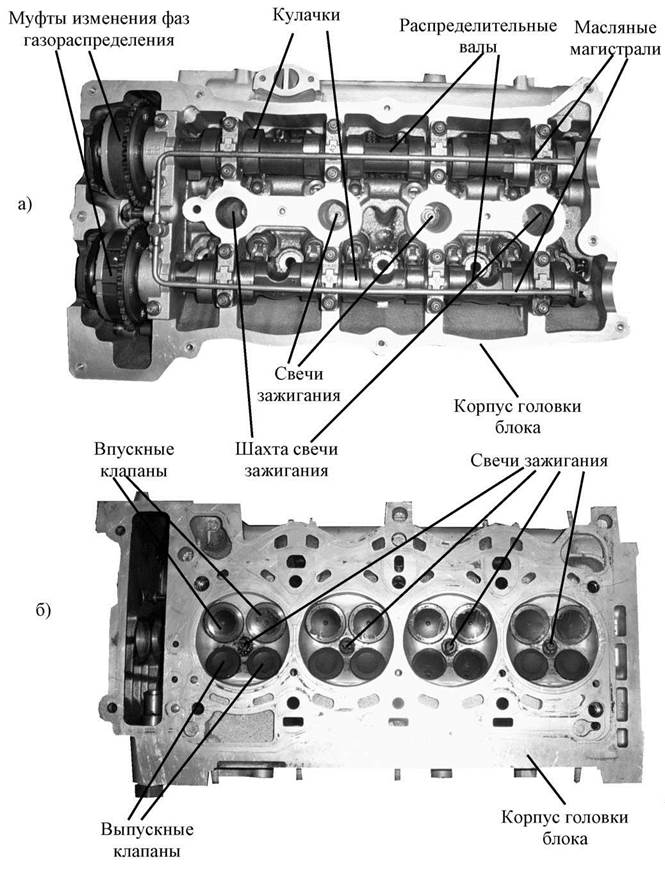

Головка цилиндра (рис. 4) обеспечивает герметизацию верхней части цилиндра. Совместно с днищами поршней, образует камеру сгорания. Обычно устанавливается одна головка для всех цилиндров рядного и VR-образного, или две - для V, W и оппозитного двигателя. Она крепится к блоку цилиндров и, при работе составляет с ним единое целое. Уплотнение стыка обеспечивается прокладкой.

На большинстве ДВС в головке размещается привод клапанов, сами клапаны, свечи зажигания или накаливания, форсунки. Так же, как и в блоке цилиндров - имеются жидкостные и масляные каналы и полости.

Головки цилиндров подвержены действию максимальных сил давления газов, контактируют с нагретыми газами.

Рис. 4. Головка блока цилиндров: а) вид сверху, б) вид снизу

Для изготовления блок-картеров и головок цилиндров используют серые или легированные чугуны марок СЧ 15—32, СЧ 21—40 и алюминиевые сплавы. Чугуны содержат около 3—4% углерода, легирующие элементы (марганец, хром, никель, титан, медь, молибден), примеси серы и фосфора, кремний. Твердость чугунов составляет 230—250 по Бринеллю. Для сведения к минимуму в процессе эксплуатации деформации блока применяют операцию искусственного старения отливок перед механической обработкой. Стенки блока цилиндров при работе двигателя испытывают циклические напряжения изгиба. Обычно стремятся уменьшить амплитудные значения напряжения, что достигается путем оребрения поперечных стенок. Чтобы снизить упругие остаточные деформации постелей коренных подшипников коленчатого вала, обеспечить их соосность и улучшить работу кривошипно-шатунного механизма, часто вводят силовые связи между крышками коренных опор и стенками блока.

Очень важно при сборке, изготовлении или ремонте снизить так называемые монтажные деформации гильзы в сборе с блоком. Повышенные монтажные деформации гильзы, как свидетельствует опыт эксплуатации дизелей Д-37Е, ЯМЗ-236 и др., приводят к повышенному трению и преждевременному износу гильзы. Равномерность деформаций достигается путем обеспечения примерного равенства деформаций участка блока при затяжке каждой шпильки, а их минимизация — путем увеличения жесткости гнезда, в котором размещается шпилька. Блоки цилиндров и гильзы двигателей с водяным охлаждением подвержены кавитационному износу. Причиной возникновения кавитации стенок блока цилиндров и гильз являются интенсивные вибрации, возникающие при осуществлении рабочего процесса и ударах. Во избежание кавитационных износов в блоке цилиндров размещают антикавитационную защиту (например, в двигателе ЯМЗ), представляющую собой специальное антикавитационное плоское резиновое кольцо, устанавливаемое с натягом на гильзе и попадающее вместе с гильзой при сборке в выточку в блоке и гильзе. Как правило, при демонтаже узел разрушается, поэтому в эксплуатации при переборках его нужно заменять новым. Равномерного распределения нагрузок добиваются также во всех элементах головки блока цилиндров.

Особое внимание уделяют совершенствованию технологии литья головок и блоков цилиндров, чтобы снизить нарушение размеров отливок, избежать отбеливания чугуна, обеспечить точность и стабильность литья. Должным образом доведенная конструкция блока цилиндров и головки обеспечивает наработку 8000 моточасов и более.

Важный элемент конструкции — прокладка головки блока цилиндров, обеспечивающая плотное соединение головки и блока цилиндров и препятствующая прорыву газов из камеры сгорания при работе двигателя. Прокладки делают цельнометаллическими из меди или алюминия, тонкого стального листа (набора тонких листов), а также из листов графитизированного асбестового картона, положенных на стальную сетку.

Металлические прокладки используют в дизелях с жесткими блоками и головками и при большой силе затяжки шпилек. Асбестовые прокладки применяют в карбюраторных двигателях, а также в дизелях. Шпильки, которыми притягивают головки и прокладку к блоку цилиндров, изготовляют из углеродистых и легированных сталей. Нижняя часть картера (поддон) в двигателях не является несущей. Ее отливают из алюминиевого сплава или штампуют из тонкого стального листа. Поддон обычно служит ванной для масла, в нем размещают маслоприемные устройства, успокоители против разбрызгивания. Устанавливают его на прокладках для предотвращения вытекания масла.

Шпильки подвергают расчетам на прочность на знакопеременные нагрузки. Оценки напряжений в элементах головок и блоков цилиндров по формулам сопротивления материалов носят условный характер. Лишь в последние годы, после того как был развит метод конечных элементов, стала возможной постановка задачи о расчетах на прочность таких сложных по конфигурации деталей, как блок цилиндров и головка. Расчеты эти требуют применения мощных вычислительных машин. Традиционно заводы-изготовители много времени и сил затрачивают на экспериментальное определение характеристик надежности, вибрационной стойкости деталей остова.

Группа поршня.

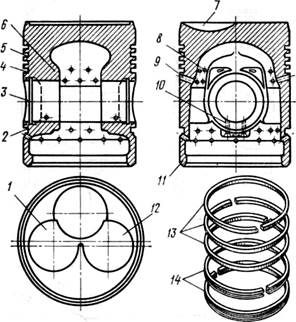

К деталям группы поршня относят собственно поршень, поршневые кольца — компрессионные и маслосъемные, поршневой палец, стопорные кольца, заглушки. Эти детали определяют герметичность рабочей полости, потери на трение; их конструкция и техническое состояние решающим образом влияют на эффективные показатели и долговечность двигателя (рис. 5—7).

Поршень (рис. 5) воспринимает давление газов и обеспечивает передачу усилий на шатун, герметизирует камеру сгорания, отделяя ее от картера двигателя, отводит теплоту.

Состоит:

- днище;

- юбка;

- канавки под поршневые кольца;

- бобышки под поршневой палец.

В силу множества функций и противоречивости свойств поршень одна из самых сложных и наукоемких деталей мотора. Максимальное давление в камере сгорания - до 100 бар. Усилие, с которым поршень толкают газы, достигает 10 тонн. Скорость перемещения изменяется от 0 до 120 км/ч и снова до 0 км/ч 200 раз в секунду. При этом:

- во-первых, поршень, взаимодействуя с продуктами горения топлива, должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

- во-вторых, представляя собой вместе с цилиндром и поршневыми

|

Рис. 5. Поршень и кольца: 1, 12— выточка под впускной клапан; 2—канавка под нижнее маслосъемное кольцо; 3 — выточка под стопорное кольцо;4 — канавка под верхнее масло- съемное кольцо; 5 — канавки под компрессионные кольца; 6—бобышка; 7 — камера сгорания; 8, 9 — дренажные отверстия; 10 — отверстия для подвода масла к пальцу; 11 — поясок для подгонки поршней по массе;13 — компрессионные и14 — маслосъемные кольца

кольцами линейный подшипник скольжения, он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износ.

- в-третьих, испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое  воздействие.

воздействие.

- в-четвертых, совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Требования:

- должен быть жестким, т. е. не менять свою форму под нагрузками;

- иметь низкий коэффициент температурного расширения (тепловые нагрузки не должны его деформировавть);

- иметь минимальный вес;

- быть износостойким.

Наиболее часто поршни изготавливают из алюминиевых сплавов, позволяющих снизить массу и в то же время способных противостоять значительным усилиям и рабочим температурам (до 350 °С) близким к предельным для данного материала. Из алюминиевых сплавов используются в основном силумины, то есть сплавы алюминий- кремний с различным содержанием кремния. Кремнийсодержащие сплавы в свою очередь делятся на две группы по содержанию в них кремния. К первым относят сплавы с содержанием кремния до 12%, ко вторым - более 12%. У первых кремний в свободном виде, так называемый первичный кремний, отсутствует и весь он растворен в алюминии (АЛ-25, АЛ-30, АК12, Mahle 124). Вторая категория содержит кремний в свободном виде - в виде кристаллов, которые иногда видны невооруженным глазом на срезе или сломе образца (АЛ-26, АК18, АК21, ВКЖЛС, Mahle 138, Mahle 224). Сплавы с содержанием 18% или 22% кремния применяются в основном для дизелей большого объема.

Поршень в холодном состоянии имеет сложную форму. По высоте он бочкообразный, для устранения последствий температурного расширения стенок поршня различной толщины при неравномерном нагреве. В сечении он овальный, так как механические нагрузки заставляют поршень «обвисать» на пальце (как лист бумаги, лежащий на карандаше). Причем в каждом сечении и овальность, и бочкообразность имеют свою величину. Такие поршни при нагреве принимают идеальную форму.

Ось отверстия под поршневой палец смещена от диаметральной плоскости поршня. Благодаря этому устраняются стуки поршня о стенки цилиндра при переходе его через ВМТ. Однако это требует установки поршня в цилиндр в строго определенном положении.

При монтаже поршни одного комплекта подгоняют по массе во избежание повышенных вибраций, поэтому поршни содержат технологический прилив, откуда при необходимости можно снять металл.

В серийном производстве поршни из алюминиевых сплавов отливают. Для снижения величины температурного расширения используются стальные термокомпенсирующие вставки внутри отливки. Для увеличения износостойкости поршней для дизельных двигателей:

- используют чугунную вставку в зоне верхнего кольца;

- армируют поршень керамическими волокнами;

- применяют составные поршни, состоящих из двух частей — уплотняющей и направляющей;

- покрывают тонким слоем свинца, олова и цинка, что препятствует задиру юбки в критических режимах.

Поршневые кольца (рис. 5) обеспечивают необходимое уплотнение цилиндра и отводят тепло от поршня к его стенкам. Разрезные кольца устанавливаются в канавки на поршне и прижимаются к стенкам цилиндра под действием собственной упругости и давления газов. Поршневые кольца являются основным источником трения в ДВС: в силу их функций они должны быть плотно прижаты к стенкам цилиндра.

Качество поршневых колец в значительной степени определяет ресурс деталей цилиндропоршневой группы, влияет на пусковые качества двигателя, его энергетические показатели, расход масла и длительность его службы, дымность отработавших газов. Являясь упругими элементами уплотнения, поршневые кольца обеспечивают герметичность рабочей полости, отвод теплоты от головки поршня, предотвращение попадания масла в камеру сгорания двигателя. Один тип кольца не может обеспечить все эти функции должным образом, поэтому применяют два типа колец— компрессионные и маслосъемные. Уплотняющее действие компрессионного кольца обеспечивается путем создания высокого сопротивления перетекающему газу из камеры сгорания в картер в лабиринте: кольцо — торцовые канавки поршня — гильза. Верхнее компрессионное кольцо испытывает довольно высокие давления газов и подвержено действию высоких температур. В результате взаимодействия кольца с торцовыми поверхностями канавок в поршне возникают усилия среза в межкольцевых перемычках.

Поршневое кольцо представляет собой криволинейный брус с большим вырезом в свободном состоянии. В рабочем состоянии при установке кольца на поршень и затем поршня в цилиндр этот вырез приобретает меньшую величину и допустимый зазор между торцами кольца составляет 0,5—0,8 мм. Благодаря своим упругим качествам кольцо обеспечивает равномерное давление на стенки гильзы с некоторым увеличением в замке кольца. Замок, или стык кольца, может быть прямым, косым или ступенчатым .

Маслосъемные кольца делают цельными или составными. Во втором случае они состоят из двух витых стальных колец и расширителей (эспандеров), обеспечивающих равномерное прилегание кольца к поверхности цилиндра.

Изготовляют поршневые кольца из перлитного чугуна, легированного присадками никеля, молибдена, вольфрама, хрома, кремния. В ряде случаев используют чугуны с шаровой формой графита. Для повышения стойкости кольца и увеличения сопротивления износу его наружную цилиндрическую поверхность покрывают твердым пористым (для удержания смазки) хромом толщиной до 0,1 мм; иногда пористый хром заменяют накатыванием сетки канавок глубиной до 0,3 мм. Современные кольца обеспечивают пробег до 150 тыс. км. Заготовки колец подвергают старению.

|

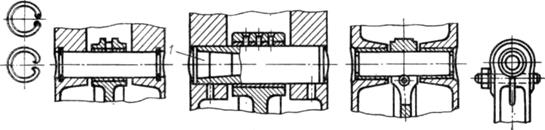

Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем (Рис.6.). Представляет собой стальную втулку с полированной поверхностью.

а б в

Рис.6. Способы крепления поршневого пальца в бобышках поршня: а — стопорными кольцами; б — заглушками (1); в—болтами в верхней головке шатуна

Существует три типа соединения поршневого пальца с шатунной головкой:

- запрессовка пальца в головку шатуна: применяется при массовом производстве (дешевый). Но подобное соединение не позволяет пальцу вращаться и приводит к его увеличенному одностороннему износу. Для надежной фиксации поршневого пальца необходимо увеличение размера шатунной головки;

- подвижное соединение, или «плавающий палец». В шатунную головку запрессовывается втулка, как правило, бронзовая, внутренний размер которой обеспечивает зазор между ней и пальцем. Такое соединение дороже прессового, но позволяет пальцу вращаться, отчего увеличиваются работающая поверхность и ресурс пальца в 1,7 - 2,0 раза. Трение в этом узле несколько снижается;

- плавающий палец без бронзовой втулки (сопряжение «сталь по стали»). Позволяет уменьшить размер шатунной головки с зазорным соединением до размера даже меньшего, чем у прессового. В таких случаях специально подбираются материалы пары трения или на палец наносится специальное покрытие.

Осевая фиксация плавающих пальцев и предотвращение их бокового смещения вдоль оси пальца осуществляются с помощью стальных колец, устанавливаемых в канавки в бобышках поршня по обе стороны с торцов пальца.(Рис. 6.) Иногда используют в этих целях заглушки (пробки) из мягкого металла (алюминия).

От поршневого пальца требуются высокая прочность при минимальном износе, высокая стойкость наружной поверхности против истирания. Поршневые пальцы изготовляют из цементируемых углеродистых или легированных сталей 20, 15Х, 15ХН, 12ХНЗА, в некоторых случаях наружную поверхность пальцев азотируют. Чаще всего пальцы подвергают цементации с последующей закалкой и отпуском.

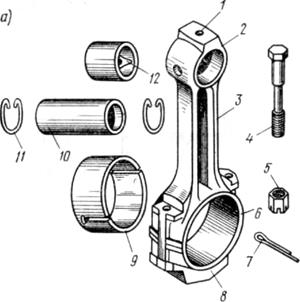

Группа шатуна.

В эту группу входят шатун, втулка, шатунные вкладыши, шатунные болты, крышка шатуна (Рис. 7.). Эти детали обеспечивают шарнирную связь возвратно-поступательно движущегося поршня с вращающимся коленчатым валом. Шатун совершает комплексное движение. Верхний его конец, охватывающий палец, движется линейно, нижний конец, охватывающий коленчатую шейку, вращается. Остальные части шатуна участвуют одновременно в обоих движениях, описывая эллиптические траектории. При работе подвергается воздействию переменных усилий:

- растягивающих - от сил инерции движущегося поршня;

- сжимающих - от давления газов на поршень и сил инерции поршня возле НМТ;

- изгибающих - от сил инерции шатуна в плоскости качания.

|

Рис. 7. Детали группы шатуна: 1 — маслопроводящее отверстие; 2—верхняя головка шатуна;3 — стержень шатуна;4 — шатунный болт; 5 — гайка; в — нижняя головка шатуна: 7 — шплинт; 8 — крышка шатуна; 9 — шатунные вкладыши;10 — палец;11— стопорные кольца; 12— втулка верхней головки шатуна

К шатунам предъявляют требования высокой прочности, большой жесткости всех элементов, малого веса. Шатуны изготовляют из среднеуглеродистых и легированных сталей (сталь 45, 40Х, 40ХНМА). Конструктивно шатуны имеют верхнюю головку, стержень, нижнюю головку. Как правило, стержень имеет двутавровое сечение. Иногда шатуны имеют вертикальный канал от нижней головки к верхней для обеспечения подвода масла.

Втулки верхней головки шатуна делают из бронзы. В нижней головке шатуна может быть прямой или косой (под углом 45°) разъем. Шатуны обычно штампуют. Верхние головки шатунов бывают разрезными и неразрезными. Крышки нижней головки шатуна снабжают продольными ребрами для увеличения жесткости.

Ответственной деталью являются шатунные болты. Болты подвержены одновременно изгибу и растяжению. В зависимости от конструкции шатуна применяют шатунные болты с гайками, шпильки с гайками, болты, ввертываемые в тело шатуна. Шатунные болты делают таким образом, чтобы избежать концентрации напряжений. При установке болтов и гаек всегда используются стопорные шайбы или шплинты, шпильки фиксируют штифтами.

Вкладыши (рис. 7.) - втулка подшипника скольжения, выполненная разрезной для облегчения монтажа. В гидродинамических подшипниках скольжения разделительным слоем трущихся поверхностей служит масляная пленка (жидкостное трение).

Вкладыши (рис. 7.) - втулка подшипника скольжения, выполненная разрезной для облегчения монтажа. В гидродинамических подшипниках скольжения разделительным слоем трущихся поверхностей служит масляная пленка (жидкостное трение).

При нормальной работе вкладышей в зазоре между поверхностями вращающегося вала и подшипника всегда имеется разделительный слой масла и непосредственного контакта поверхностей не происходит. При вращении вал нагнетает масло в клиновидный зазор, всплывает на масляном слое и приобретает стабилизированное положение, несколько сместившись в сторону. «Масляный клин» воспринимает и передает все нагрузки, возникающие в сочленении.

Шатунный вкладыш представляет собой стальную ленту толщиной 2 - 2,5 мм, свернутую в полукольцо и покрытую антифрикционным сплавом (0,2—0,7 мм). Наименьшим коэффициентом трения обладают сплавы на основе олова (баббиты), но они не выдерживают высоких нагрузок и температур. В современных двигателях баббиты уступили место бронзе, сплавам на основе алюминия, кадмия и серебра.

Основным бронзовым сплавом в нашей стране служит свинцовистая бронза марки БрС30 (27 - 31% свинца, остальное медь). Вкладыши из такой бронзы допускают нагрузку 30 МПа и окружную скорость 30 м/с. Подшипники скольжения из свинцовистой бронзы по причине своей повышенной твердости требуют и соответствующей твердости сопрягаемого вала. Существенным недостатком в эксплуатации является низкая коррозионная стойкость свинца, вымывающегося из сплава при повышении кислотного числа масла.

Все большее применение находят сплавы на основе алюминия. Сплав марки АО20-1 (17 - 23% олова; 0,7 - 1,2% меди, остальное - алюминий) выдерживает 25 МПа и 20 м/с.

За рубежом широко распространен сплав на основе кадмия (97 - 98,5% кадмия, 1,5% никеля, магния, серебра и 0,7 - 1,7% меди). По свойствам он стоит между баббитами и свинцовистой бронзой.

Вкладыши устанавливают с натягом. Они имеют сверления, пазы для транспортирования масла, а также стопорные устройства, предохраняющие вкладыши от проворачивания.

Дата добавления: 2017-02-13; просмотров: 4600;