История развития науки о процессах и аппаратах.

Подавляющее большинство продуктов питания потребляется людьми в переработанном виде. Многие процессы переработки сложны и базируются на использовании современных достижений науки и техники, что связано с необходимостью привлечения знаний самого высокого научно-технического уровня. Фактически все сколько-нибудь заметные научно-технические достижения в оборонной, физико-технической, химико-технологической, биологической и других отраслях знаний рано или поздно используются в пищевой промышленности. Научные основы пищевой промышленности развиваются вместе с общим развитием научной и технической мысли.

Исторически пищевые производства развивались медленно. Например, сахаристые вещества, получаемые из сахарного тростника, были уже известны в XIII в, до н. э. Их производили, например, в Индии и Китае. В священных писаниях Индии встречается слово «сахкара» для обозначения сладких веществ. От него и происходит слово «сахар». В XII в. до н, э. сахар распространяется в Персидской империи, в 330 г. до н. э. он попадает в Македонию в результате завоевания Персии Александром Македонским. В VI—VII вв. н. э. сахар проникает в Северную Африку и Испанию в результате завоевания их арабами и, наконец, в XI—XIII вв. он распространяется по всей Европе. Этот этап распространения сахара связан с походами крестоносцев против мусульман.

Несмотря на то, что мед славянские народы начали потреблять за 6 тыс. лет до н. э., а сахар известен более 25 веков, кондитерские изделия были редкими и дорогими продуктами. Им приписывались целебные свойства. Изготовление кондитерских изделий было сосредоточено преимущественно в аптеках и на кухнях богатых вельмож. Предметами торговли конфеты, засахаренные фрукты, варенье и другие кондитерские изделия становятся лишь в середине XVII в.

Только в начале XIX в. в России был построен первый завод для выработки свекловичного сахара, что привело к развитию производства кондитерских изделий: кондитерские производства вышли из кухонь и аптек на широкий потребительский рынок. К этому же времени относится открытие способа производства патоки и глюкозы из крахмала и сооружение первых паточных заводов.

Один из основных разделов науки о процессах пищевых производств — гидравлика. Изучение каждого процесса переработки жидких и газообразных продуктов не обходится без использования законов гидравлики. И хотя эта наука уже давно выделилась в самостоятельную дисциплину, ее прикладные вопросы включены в данный курс как отдельный раздел, направленный на объяснение гидравлических составляющих сложных процессов, протекающих в машинах и аппаратах пищевых производств.

Гидравлика — одна из самых древних наук. Вначале она развивалась по запросам основных видов деятельности человечества: водоснабжения, кораблестроения, создания гидравлических машин и др.

Первым научным трудом в области гидравлики считается трактат Архимеда (287—212гг. до н.э.) «О плавающих телах», который относят к 250 г. до н. э. В нем изложен открытый им закон. Архимед сделал ряд выдающихся открытий. Среди них — водоподъемная машина в виде архимедова винта, применяемая до наших дней.

Сведения о некоторых законах гидравлики были, видимо, известны и ранее, так как задолго до Архимеда строились оросительные каналы и водопроводы в форме желобов (акведуки). В Римской империи насчитывалось 14 акведуков. Самый древний из них построен в 312г. до н.э. Он имел длину 16,5 км. Самый протяженный акведук имел длину 132 км. Он был построен в г. Карфагене (северо-восточнее современного Туниса) в 76— 138 гг. Одним из самых древних можно считать акведук в Ассирийском царстве Ниневия на территории современного Ирака, построенный в 691 г. до н. э.

В древних Египте, Индии, Китае были построены каналы и водохранилища грандиозных по тем временам размеров. Так, глубина некоторых водохранилищ в Индии достигала 15 м. В Китае в XIII в. н. э. построен Великий канал длиной около 1800 км, который соединял приустьевые участки крупных рек страны. Этот канал реконструирован на месте более старого, проложенного в I веке до н. э. В Риме 2300 лет назад сооружен первый водопровод. В Алжире водопроводы и акведуки строились римлянами в период с I века до н. э. до V века н. э. таким образом, чтобы использовалась энергия падения воды на одном участке акведука для подъема ее на другом.

Создание гидравлики как теоретической науки связано с Российской академией наук и ее двумя академиками — Л. Эйлером (1707-1783) и Д. Бернулли (1700-1782). Эйлером составлена основная система уравнений движения идеальной жидкости. Его теория лопаточных гидравлических машин основана на признании эквивалентности различных форм механической энергии жидкости — статической и динамической. Возможности этой теории были оценены лишь спустя 100 лет, когда в 1835 г. инженер А. А. Саблуков создал центробежный насос.

С именем Д. Бернулли связано основное уравнение гидродинамики—уравнение сохранения механических форм энергии жидкости. Оно используется в большинстве гидродинамических задач.

Велики заслуги и других ученых: А. Шези (1718—1798), изучавшего равномерное движение жидкости; Д. Вентури (1746—1822), исследовавшего истечение жидкости через отверстия и насадки; Ю. Вейсбаха (1806—1871), известного работами в области сопротивления движению жидкости; О. Рейнольдса (1842—1912), внесшего большой вклад в изучение режимов движения жидкостей. Д. И. Менделеев (1834—1907) в своей работе «О сопротивлении жидкости и воздухоплавании» в 1880 г. сделал важные выводы о наличии ламинарного и турбулентного режимов ее движения.

Н.Е.Жуковский (1847—1921) создал теорию гидравлического удара в водопроводных трубах. Благодаря этому труду Москва навсегда освободилась от разрывов трубопроводов вследствие гидравлических ударов, от которых ранее постоянно страдала. Он создал также теорию движения наносов в реках и разработал основополагающие предложения в области фильтрации, стал основоположником современной гидроаэродинамики.

В 1791 г. в Петербурге А. Колмаков издал книгу «Карманная книжка для вычисления количества воды, протекающей через трубы, отверстия», которая служила первым справочником по гидравлике. Первое в России учебное пособие по гидравлике выпущено в 1836 г. П. П. Мельниковым под наг званием «Основания практической гидравлики, или о движении воды в различных случаях». В 1904 г. профессором И. Н. Куколевским опубликована разработанная им теория подобия гидродинамических насосов.

В развитие отечественного гидромашиностроения большой вклад внесли профессора Т. М. Башта, С. С. Руднев, В. Н. Прокофьев, Ю. Е. Захаров, Е. В. Герц, А. И. Кудрявцев и др. Их усилиями созданы типовые схемы малогабаритных высокоэффективных и надежных гидро- и пневмоприводов для самых различных областей машиностроения: станочного, энергетического, сельскохозяйственного, дорожных и строительных машин и др.

Идея общности ряда основных процессов и аппаратов, применяемых в различных химических производствах, в России была высказана профессором Ф. А. Денисовым. В 1828 г. он опубликовал труд «Пространное руководство к общей технологии или к познанию всех работ, средств, орудий и машин, употребляемых в различных химических искусствах». В этом труде основные процессы пищевых производств раскрываются с общих научных позиций, а не с точки зрения применения в сахарном или пивоваренном производстве. Преимущество такого обобщенного подхода к изучению процессов состоит в том, что на основе использования знаков базисных дисциплин (механика, гидродинамика, термодинамика, физика, математика и др.) изучаются общие закономерности протекания процессов независимо от того, в каком производстве этот процесс используют.

Идея обобщенного изучения процессов и аппаратов была поддержана Д.И.Менделеевым, который в 1897г. опубликовал книгу «Основы фабрично-заводской промышленности». В ней он изложил принципы построения курса «Процессы и аппараты» и дал классификацию процессов, которая используется до сих пор.

Основываясь на идеях Д. И. Менделеева, профессор А. К. Крупский вводит приблизительно в это же время новую учебную дисциплину по расчету и проектированию основных процессов и аппаратов в Петербургском

технологическом институте. В 1909 г. он изложил в своем труде «Начальные главы учения о проектировании по химической технологии» основополагающие идеи науки о процессах и аппаратах. Эта книга была, по существу, одной из первых попыток обобщения теории основных физических и физико-химических процессов вне зависимости от отрасли промышленности. В США аналогичный труд Уоркера, Льюиса и Мак-Адамса «Принципы науки о процессах и аппаратах» вышел в 1923 г. Одновременно с А. К. Крупским курс по процессам и аппаратам начинает преподавать профессор И. А. Тищенко в Московском высшем техническом училище. Он был крупным специалистом по выпариванию. В 1911г. И. А. Тищенко публикует книгу «Теория расчета многокорпусных выпарных аппаратов», в 1913 г. издает курс лекций «Основные процессы и аппараты химической технологии». Из зарубежных ученых, внесших вклад в становление этой науки, следует отметить американцев В. Бэдже-ра и В. Мак-Кеба, выпустивших в 1931 г. монографию «Основные процессы и аппараты химических производств». ' Всестороннее развитие наука о процессах и аппаратах получила в трудах А. Г. Касаткина, В. В. Кафарова, А. Н. Пла-новского, Н. И. Гельперина, П. Г. Романкова, Ю. Л. Дытнерского, В. Н. Стабникова, А. С. Гинзбурга, Г. Д. Кавецкого, С. М. Гребенюка и др.

Предмет курса. Пищевая промышленность включает много различных по назначению производств: крахмалопаточное, бродильное, хлебопекарное, производство сахара, мучных кондитерских и макаронных изделий и т. д. К пищевой промышленности относится также производство напитков, различных добавок, табачных изделий, мыла и моющих Средств на жировой основе, производство парфюмерной и косметической продукции.

Однако при всем разнообразии технологических процессов в пищевой промышленности многие из них являются общими для различных производств. В любом пищевом производстве встречается перемешивание. Его цель — обеспечить хороший контакт между различными веществами и таким образом интенсифицировать процесс либо растворения, либо химической реакции, либо поглощения одного вещества другим, либо теплообмена и т. д. Во многих производствах (сахарном, кондитерском, консервном и др.) применяют выпаривание для повышения концентрации сухих веществ в растворе, например для обеспечения кристаллизации сахара, глюкозы и фруктозы. При хранении и переработке зерна, в консервном, макаронном, сахарном, кондитерском и во многих других производствах используют сушку.

Таким образом, процессы пищевых производств могут быть разделены на общие и специфические. Приоритет в изучении курса отдается процессам, имеющим общий характер и применимым в нескольких производствах.

Процессы и аппараты, как в пищевых производствах, так и в химической технологии не имеют принципиальных различий. В них используются одни и те же фундаментальные законы и методы расчета оборудования. Тем не менее специфика, связанная с пищевыми производствами, находит естественное отражение в изложении курса, в методиках расчета ряда процессов и аппаратов, в конструкциях аппаратов и машин.

Под термином процесс, который произошел от латинского слова processus (продвижение), в изучаемом курсе понимают производственный процесс, когда исходные материалы в результате физического, химического, механического и других воздействий превращаются в пищевые продукты. Эти превращения сопровождаются изменением агрегатного состояния, внутренней структуры и химического состава вещества.

Процессы протекают в технологических аппаратах (от латинского слова apparatus — прибор, оборудование) или в машинах. Чаще всего аппарат представляет собой емкость, в которой неподвижно располагаются различные трубы, решетки, полки, кольца, тарелки, сепараторы для отделения капелек жидкости и т. д. Иногда в аппаратах монтируют вращающиеся механизмы для перемешивания жидких сред. В отличие от них машина — это механизм с внешним приводом, совершающий рабочими органами те же самые операции, которые выполняет человек подобными орудиями труда для совершения подобной работы.

Курсом «Процессы и аппараты пищевых производств» рассматриваются следующие основные вопросы.

1. Изучение теории основных процессов пищевых производств и движущих сил, под действием которых они протекают.

2. Изучение методов расчета аппаратов и машин. Теоретические расчеты позволяют анализировать конкретный процесс, находить его оптимальные параметры и оптимальную конструкцию аппаратов для осуществления процесса.

3. Ознакомление с устройством и принципом действия различных промышленных аппаратов, в которых осуществляются технологические процессы. Это одна из основных задач курса «Процессы и аппараты пищевых производств». Студент должен научиться грамотно, изображать принципиальные схемы аппаратов, знать сравнительные характеристики и области рационального применения типовых аппаратов, принципы выбора аппаратов и оптимальных условий их работы, ориентироваться в современных тенденциях при конструировании аппаратов.

4. Изучение закономерностей перехода от лабораторных процессов к промышленным. Знание закономерностей Переноса полученных на модели данных на объект натурной величины необходимо для проектирования большинства современных производственных процессов пищевой технологии.

Овладение данной дисциплиной позволит осуществлять в производственных условиях наилучшие технологические режимы, повышать производительность аппаратуры и улучшать качество продукции; даст возможность разрабатывать более рациональные технологические схемы и типы аппаратов при проектировании новых производств, правильно оценить результаты научных исследований в лабораторных условиях и реализовать их на практике.

1.1. Классификация процесса пищевых производств

Процессы пищевых производств можно разделить на простыеи сложные. Вместе с тем практически любой реальный процесс переработки продукта достаточно сложный. Он неизбежно включает только процессы, относящиеся непосредственно к переработке, но и подготовительно-заключительные операции (подача продукта в рабочую зону и отвод из нее). Таким образом, почти каждый так называемый простой процесс можно разделить на еще болee простые.

Само понятие «процесс» предполагает некоторое преобразование материи, протекающее в пространстве и во времени.Оно происходит под воздействием побуждающих факторов и характеризуется начальным и конечным состояниями. Каждый элементарный акт проявления побуждающего фактора и его воздействия на продукт можно рассматривать как процесс, который, с одной стороны, является относительно простым, так как не приводит к полному преобразованию продукта, а с другой — допускает дальнейшее разбиение на более простые составляющие.

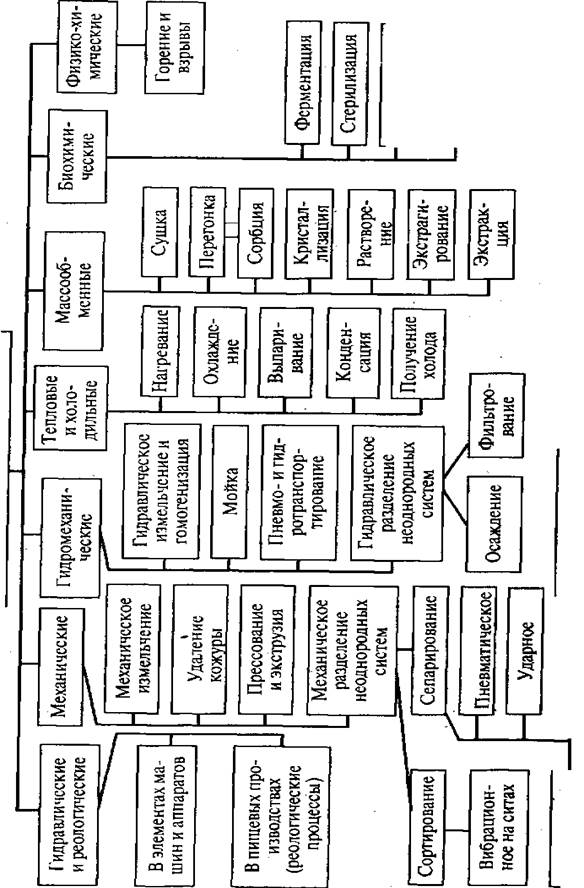

Введенное представление о степени сложности процессов, хотя и достаточно условное, позволяет относительно произвольно выделить удобные для рассмотрения и дальнейшего использования их модели, из которых при необходимости можно строить более сложные комбинации. Одно из таких удобных разбиений процессов пищевых производств — классификация по научным дисциплинам, методы которых служат основой для объяснения их закономерностей. Такой классификацией является показанное на рис. 1.1 разделение процессов на гидравлические, механические, гидромеханические, тепловые, массообменные, биохимические и микробиологические.

Гидравлические процессы. Реализуются при течении ньютоновских жидкостей по трубопроводам и элементам гидравлических систем, а также в гидравлических машинах — насосах и двигателях. Это весьма распространенный класс процессов, подчиняющаяся специфическим закономерностям. Без изучения гидравлических процессов невозможно правильное понимание большинства процессов в пищевых производствах. Этим объясняется их включение в классификацию.

Течение неньютоновских жидкостей, к которым относятся многие продукты пищевых производств, изучает выделившаяся в самостоятельную науку реология. Неньютоновские жидкости в большинстве являются полимерами. Их механика — это целый мир своеобразных закономерностей, не имеющих аналогов в механических мономеров. Без их понимания невозможно понять многие .процессы пищевых производств.

Механические процессы. К ним относят процессы измельчения (дробление и резание), сортирования, прессования, окатывания, округления и др. Они протекают под действием механических усилий, а их результатом является изменение размеров частиц продукта. Эти процессы реализуются в мельничных комплексах, дробилках, крупорушках, терках, волчках, измельчителях овощей и корнеплодов, очистителях их поверхностей, очистителях лука и чеснока и других продуктов от поверхностной шелухи, просеивающих машинах (ситовых поставах, буратах и др.), триерах, веялках, прессах, штампах, валковых и шнековых нагнетателях, устройствах сепарирования сыпучих веществ и др.

Гидромеханические процессы. К ним относят процессы перемешивания жидких и сыпучих продуктов, фильтрования, осаждения, мойки корнеплодов, пневмо- и гидротранспортирования, псевдоожижения сыпучих продуктов и др. Они протекают под влиянием суммы механических (в частности, центробежных или Гравитационных) и гидродинамических воздействий, а их результатом является пространственное перемещение отдельных агломератов продукта или элементов смеси продуктов. Эти процессы реализуются в пневматических и гидравлических классификаторах, фильтрах, осадителях, центрифугах, сепараторах, циклонах, пневмо-, гидро- и аэрозольных транспортирующих устройствах, гидромеханических моечных машинах, смесителях жидких и сыпучих продуктов, сушилках и др.

Тепловые и массообменные процессы. К тепловым процессам относят нагревание, охлаждение, выпаривание и конденсацию, к массообменным — сушку, сорбцию, перегонку, кристаллизацию растворение, экстрагирование, экстракцию и др. Они протекают под действием разностей температур или концентраций веществ. Результатом их является перемещение в пространстве теплоты (тепловой энергии) или отдельных компонентов смеси веществ. Данные процессы реализуются в нагревателях, охладителях, разварниках, абсорберах, адсорберах, перегонных устройствах (кубовые аппараты, ректификационные колонны и др.), выпарных аппаратах, сушилках, конденсаторах, кристаллизаторах, растворителях, экстракторах и др.

К тепловым процессам примыкают процессы получения холода. Они используют одни и те же термодинамические зависимости, одинаковые принципы решения теплотехнических проблем; часть теплотехнических устройств, использованных в них, являются одинаковыми. Однако традиционно тепловые и холодильные процессы рассматривают обособленно. Поэтому и в данном учебнике они находятся в разных разделах хотя эти разделы расположены рядом.

Химические процессы. Многочисленные химические процессы пищевых производств выделены в самостоятельную группу, включающую биохимические и физико-химические процессы.

К биохимическим относят процессы ферментации, брожения, стерилизации, пастеризации, дезинфекции, промывки тары и ее чистки и др. Результатом этих процессов является изменение в объеме продукта или на поверхности тары концентрации Сахаров, дрожжевых культур, бактерий и продуктов их жизнедеятельности, спор, загрязняющих веществ и др.

К физико-химическим процессам относят горение и взрывы. Подробно они изучаются специальными научными дисциплинами. В данном курсе дается лишь самое общее знакомство с ними, оправданное, в частности, необходимостью грамотной профилактики пожаро- и взрывоопасности мукомольных, комбикормовых и некоторых других производств.

Периодические и непрерывные процессы. Основные процессы пищевой технологии делятся по способу организации на периодические и непрерывные.

Периодические процессы характеризуются тем, что все стадии (загрузка сырья, обработка и выгрузка готового продукта) осуществляются в одном аппарате, но в разное время.

Непрерывные процессы характеризуются тем, что все их стадии протекают одновременно, но разделены в пространстве, так как осуществляются либо в разных частях проточного аппарата, либо составляющих данную установку.

Основные преимущества непрерывных процессов по сравнению с периодическими заключаются в следующем:

отсутствуют затраты времени на загрузку исходного сырья и выгрузку готового продукта появляется возможность создания качественной системы регулирования, режимных параметров, что позволяет обеспечить более высокую стабильность качества готовой продукции;

оборудование имеет меньшие габариты при равной производительности с периодически действующим оборудованием, что сокращает затраты на изготовление, ремонт, амортизационные отчисления, эксплуатацию и монтаж;

повышается тепловой коэффициент полезного действия, так как при отсутствии перерывов в работе более полно используется подводимая теплота, нет потерь ее при разгрузке продукции;

улучшаются условия обслуживания аппаратов путем устранения операций их загрузки и разгрузки, уменьшается потребность в обслуживающем персонале.

В зависимости от изменения параметров во времени (скоростей, температуры, концентраций и др.) процессы могут быть разделены на установившиеся (стационарные) и неустановившиеся (нестационарные, или переходные).

При установившемся процессе значение каждого из параметров зависит только от положения рассматриваемой точки в аппарате, но не зависит от времени. В неустановившихся процессах параметры переменные и зависят не только от положения рассматриваемой точки в объеме аппарата, но и от времени.

Для непрерывных процессов изменение параметров во времени, имеет место только в период пуска установок.

1.2. Классификация оборудования

Классификационные признаки. Оборудование пищевых производств насчитывает более двух тысяч единиц, относящихся к самым разным процессам. Изучение столь большой номенклатуры Машин и аппаратов невозможно без систематизации знаний, основанной на научно обоснованной классификации.

Основные используемые в настоящее время классификационные признаки оборудования пищевых производств следующие:

технологическая схема процесса. В соответствии с этим признаком различают аппараты поточные, противоточные и с поперечным током;

непрерывность процесса. По этому признаку различают аппараты, работающие периодически или непрерывно;

давление в рабочем объеме. Аппараты могут быть с атмосферным, повышенным или пониженным давлением в рабочем объеме;

температура процесса. Этот классификационный признак подразумевает разделение аппаратов на работающие при температурах, близких к температуре окружающей среды; при высоких температурах; при низких температурах;

конструктивные признаки. К ним относится использование конкретных конструктивных элементов (туннели, башни, сферы и т. д.); применение известных конструктивных решений по транспортированию и перемешиванию продуктов (вращающиеся барабаны, ленточные конвейеры, вибропривод, пневмотранспорт и т. д.); способ подвода теплоты (кондуктивный, конвективный, радиационный); способ создания давления (насосом, с помощью столба жидкости и пр.).

Требованияк оборудованию. Машины и аппараты пищевых производств должны удовлетворять технологическим, эксплуатационным, конструктивным, эргономическим, экономическим и другим требованиям.

Технологические требования определяются назначением аппарата и принятой технологией ведения процессов в нем. Они конкретизируются в зависимости от типа процесса, агрегатного состояния обрабатываемого продукта, его химического состава и физических свойств. Технологическими требованиями определяются форма рабочего объема аппарата и основные размеры элементов рабочей зоны, температура и давление в ней, скорость движения продуктов и степень турбулизации жидкостных потоков, необходимые площади контакта фаз, дополнительные воздействия на продукт, предотвращение инфицирования и загрязнения продукта.

Эксплуатационные требования чрезвычайно разнообразны. К ним относятся: высокая интенсивность процесса (производительность, отнесенная к какой-либо характеристике аппарата — объему рабочей камеры, площади нагревательных поверхностей); коррозионная устойчивость материалов; расход энергии; надежность; доступность для осмотра и ремонта и др.

Конструктивные требования зависят от многих факторов. К ним относятся: высокая степень унификации и взаимозаменяемости с другим оборудованием данного и родственных предприятий; малая трудоемкость сборки, монтажа и ремонта; удобство транспортировки и ремонта; минимальная масса, в том числе металлоемкость; технологичность изготовления и ремонта.

Эргономические требования включают эстетические требования и требования безопасности, в том числе требования обеспечения нормативных условий труда. Они направлены на предотвращение травм при эксплуатации оборудования, создание здоровых условий труда при безусловном выполнении санитарно-гигиенических требований к оборудованию, создание благоприятных психофизиологических условий для функционирования системы человек-машина—окружающая среда. Все эргономические требования стандартизованы.

Экономические требования формулируются из условия минимизации целевой функции затрат. В свою очередь, целевая функция затрат может учитывать условия проектирования, изготовления, монтажа, эксплуатации

| <== предыдущая лекция | | | следующая лекция ==> |

| Продолжение спецификации | | |

Дата добавления: 2021-06-28; просмотров: 1111;