Аппараты для распыления

СПОСОБЫ ГТН, РАСПЫЛЕНИЕ МАТЕРИАЛОВ ПРИ ГТН

Для образования качественного покрытия в современных процессах ГТН состояние частиц доводится до жидкого или жидкопластичного и пластичного состояния при скорости частиц десятки и сотни метров в секунду.

Для обеспечения указанных характеристик применяют плазмотроны (дуговые и высокочастотные) газопламенные горелки, дуговые металлизаторы, детонационно-газовые пушки.

Главное назначение аппаратуры: нагрев частиц, ускорение частиц, распыление и распределение частиц в газовом потоке, а также создание вокруг частиц в зоне напыления определенной газовой атмосферы, которая обеспечивает заданное химическое воздействие на частицы [1, 2, 4].

При ГТН в двухфазном потоке происходит взаимодействие между частицами и газом. Вследствие высокой температуры газа оно может привести к образованию новых веществ (влияет и состав газа) – нитридов, оксидов, карбидов и др. соединений. Состав распыляющего газа в двухфазном потоке и его химическая активность являются важным параметром в процессе получения покрытия.

Рассмотрим обобщенную схему процесса ГТН, процесса нагрева, транспортировки и взаимодействия частиц при различных видах ГТН.

В настоящее время к числу наиболее развивающихся направлений в области защитных покрытий широкого промышленного применения относят методы ГТН: плазменное, электродуговое, газопламенное, детонационное, вакуумно-конденсационное [1, 10].

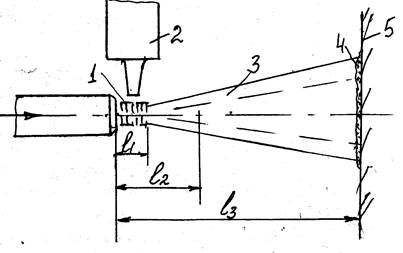

Покрытие формируется из отдельных частиц, нагретых и ускоренных с помощью высокоэнергетической (высокотемпе-ратурной, высокоскоростной) газовой струи, рис.1.

|

1 –

1 –

Рис.1 – Принципиальная схема газотермического напыления

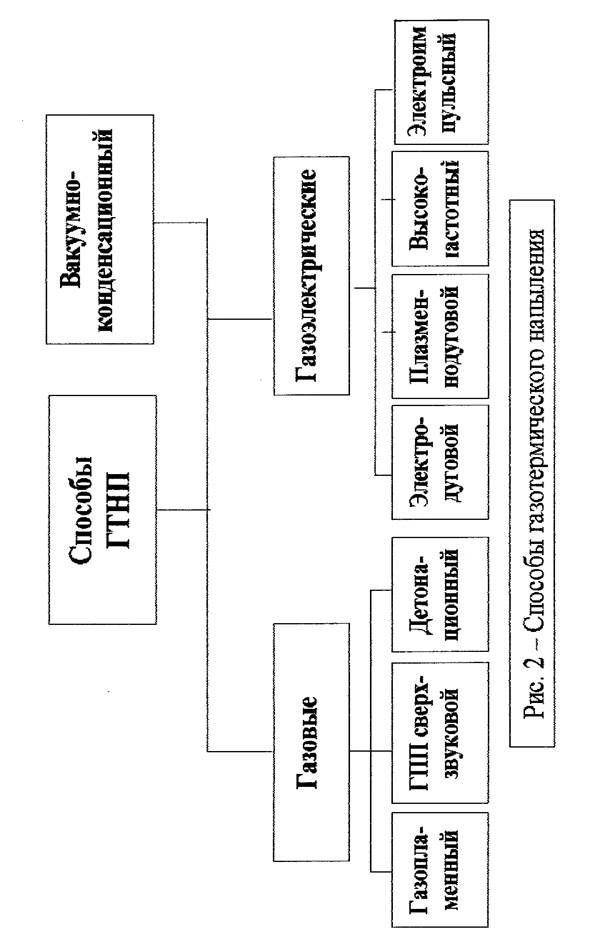

По способу получения энергии для нагрева частиц способы ГТН разделяются на 2 группы: газовые и газоэлектрические.

На рис. 2 показана классификация способов газотермического напыления

Принципиальные схемы способов газотермического напыления рис.3 а,б,в,г,д,е,ж,з.

Преимущества способов:

1. Разнообразие применяемых материалов (тугоплавкие металлы, оксиды, карбиды, пластмасса).

2. Низкий уровень термического воздействия на напыляемую основу (80 ÷ 150 – 200 0С), что исключает структурные превращения и деформации напыляемой детали.

3. Создается возможность покрытия на основу из самых разнообразных материалов (металл, керамика, бетон, дерево, картон, ткани).

4. Сравнительно-высокая производительность (в сравнении с электролитическим).

5. Опыт 20…30 лет показывает, что ГТН позволяют в 2…5 раза уменьшить износ деталей машин, а также эффективно восстанавливать изношенные детали.

6. Сравнительно низкие удельные затраты на 1 м2 поверхности.

Недостатки способов:

1. Низкая прочность сцепления.

2. Пористость (до 10 %).

3. Наличие оксидов.

4. Вредные выделения при напылении.

5. Шумы.

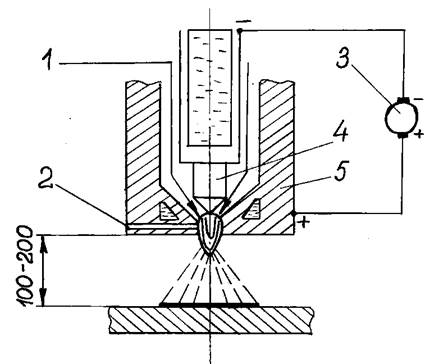

Рис.3,а – Схема плазменного напыления:

1 – плазмообразующий газ; 2 – место ввода напыляемого материала; 3 – источник питания; 4 – катод; 5 – анод (сопло плазмотрона)

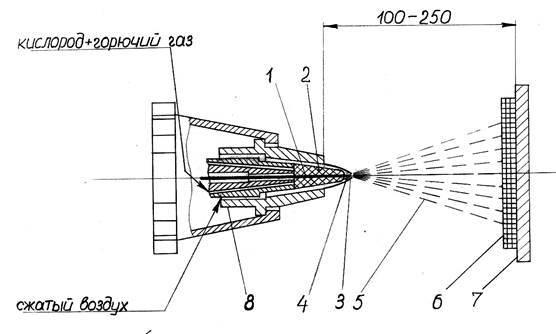

Рис.3,б – Проволочное газопламенное напыление:

1 – проволока; 2 – пламя, образующееся при горении; 3 – оплавляющийся конец проволоки; 4 – воздушный поток; 5 – частицы металла; 6 – покрытие; 7 – подложка; 8 – насадок

Рис.3,в – Схема электродуговой металлизации:

1 – проволока; 2 – подающий механизм; 3 – наконечник; 4 – сопло; 5 – восстанавливаемая деталь; 6 – токоподводы

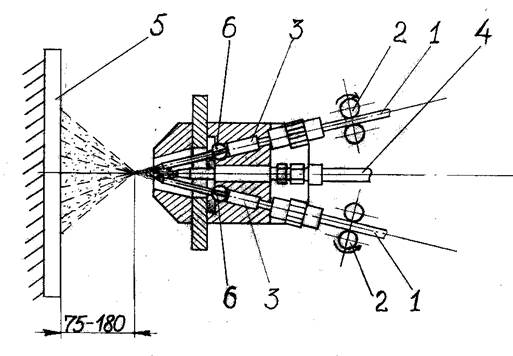

Рис.3,г – Схема высокочастотного напыления:

1 – напыляемая деталь; 2 – покрытие; 3 – распыляемый поток частиц; 4 – кольцевой индуктор; 5 – воздушный канал; 6 – проволока; 7 – подающие ролики; 8 – направляющая втулка

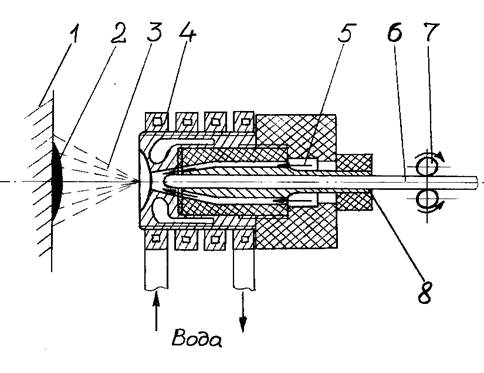

Рис.3, д – Схема детонационного напыления:

1 – напыляемая деталь; 2 – водоохлаждаемый ствол; 3 – камера; 4 – электрический запал: а – заполнение камеры рабочей смесью; б – подача порошка; в – взрыв рабочей смеси и разгон частиц порошка; г – образование покрытия

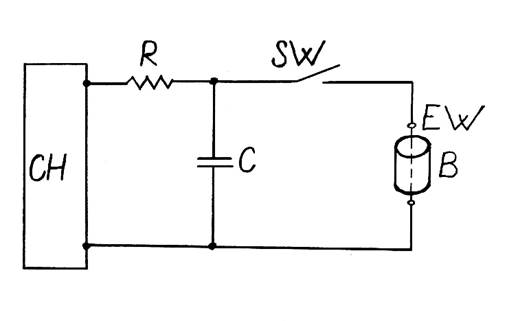

Рис.3,е – Схема электроимпульсного напыления:

СН – источник питания для зарядки конденсатора; R – резистор; С – конденсатор; SW – выключатель; EW – металлическая проволока; В – основной материал (цилиндрическое изделие)

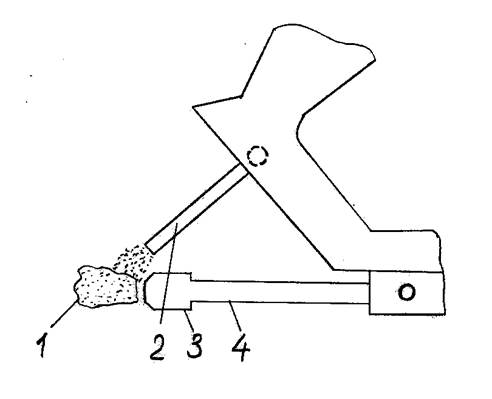

Рис.3, ж – Схема газопламенного напыления транспортирующим газом: 1 – сопло; 2 – факел; 3 – покрытие; 4 – подложка

Рис.3, з – Схема напыления с внешним вводом порошка в зоне пламени: 1 – пламя; 2 – трубка, подводящая порошок; 3 – мундштук; 4 – наконечник

Необходимо четкое выполнение технологии, т.к. при нарушении возможен перегрев, отслоение, трещины в покрытии.

Дата добавления: 2017-02-13; просмотров: 1281;