Обработка заготовок на фрезерных станках

Фрезерование - это высокопроизводительный способ формообразования поверхностей деталей многолезвийным режущим инструментом - фрезами.

Для фрезерования характерно главное вращательное движение инструмента и поступательное движение подачи заготовки.

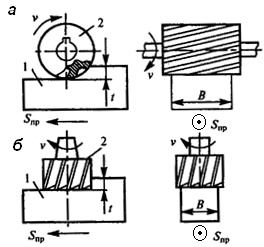

Рис..11.13. Фрезерование плоской поверхности цилиндрической (а) и торцевой (б) фрезами: 1 – заготовка, 2 – фреза

Главным движением на фрезерных станках является вращение фрезы. Его скорость называют скоростью резания

V= π·D·n/1000 м/мин, (11.3)

где D —диаметр фрезы, мм; n —частота вращения фрезы, об/мин.

Подачу определяют как расстояние, на которое перемещается обрабатываемая заготовка относительно фрезы за время углового поворота фрезы на один зуб (Sz, мм/зуб) или время одного оборота фрезы (Sо, мм/об).

Глубина резания t (мм) - расстояние между обрабатываемой и обработанной поверхностями заготовки (рис.11.13). Ширина фрезерования В - ширина поверхности, фрезеруемая за один рабочий ход.

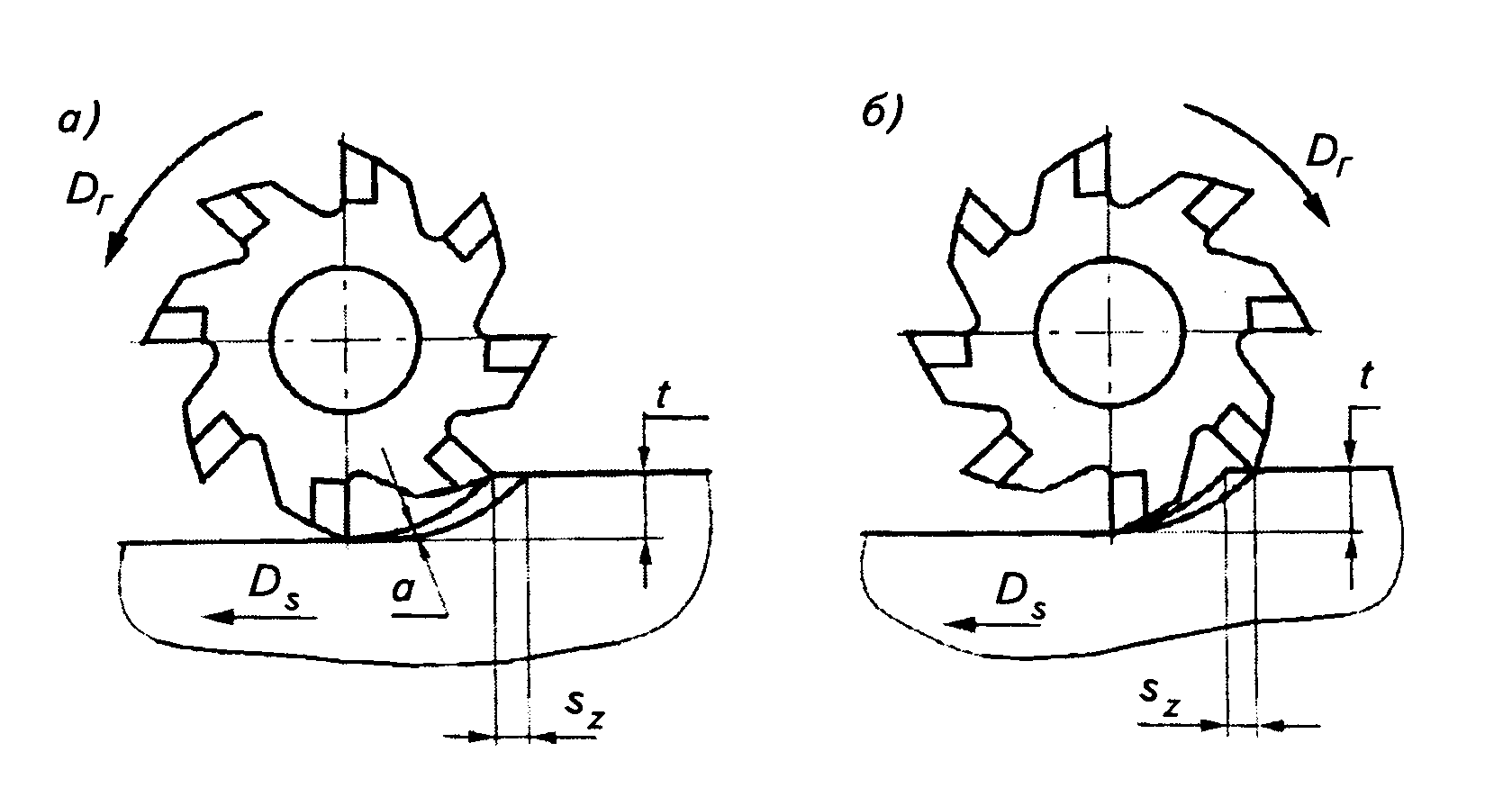

Фрезерование подразделяют (рис.11.14) на черновое (встречное) и чистовое (попутное). Точность обработки при чистовом фрезеровании 8 квалитет и шероховатость поверхности Rа = 6,3...0,8 мкм.

Рис. 11.14. Схемы фрезерования: а – встречное, б – попутное

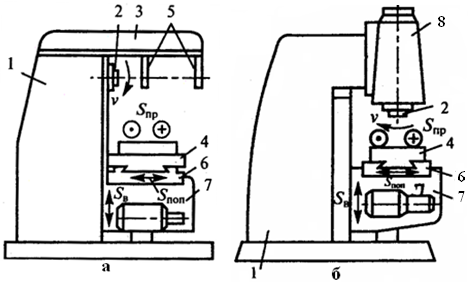

Обработку заготовок цилиндрическими фрезами выполняют на универсальных горизонтально-фрезерных станках (рис.11.15а), торцевые фрезы можно использовать как на горизонтальном, так и вертикально-фрезерном станках (рис.11.15б).

Универсальный вертикально-фрезерный станок отличается от горизонтально-фрезерного вертикальным расположением оси шпинделя и тем, что его шпиндельная головка 2 может поворачиваться в плоскости продольного движения подачи.

Горизонтально- и вертикально-фрезерные, а также консольные станки относят к универсальному виду оборудования. Их выпускают как с ручным управлением, так и с системами ЧПУ. Станки одного типоразмера имеют много унифицированных частей, например, рабочие столы 4 (рис.11.15), салазки 6, консоли 7, коробки скоростей и т.д. Станки используют для выполнения широкого круга фрезерных работ на заготовках небольших габаритных размеров и массы в единичном и мелкосерийном производствах.

Рис.11.15. Универсальные фрезерные станки: а – горизонтальный, б – вертикальный: 1 – станина, 2 – шпиндель, 3 – хобот, 4 – рабочий стол, 5 – подвески, 6 – поперечные салазки, 7 - консоль

В станине 1 (рис.11.15а) универсального горизонтально-фрезерного станка смонтирован шпиндель 2, в котором закрепляют инструменты. На направляющих хобота 3 устанавливают подвески 5, являющиеся дополнительными опорами для длинной оправки с инструментом. Фреза со шпинделем совершает вращательное главное движение. Заготовку устанавливают на столе 4. Вместе со столом она совершает перемещения: - продольное по направляющим поперечных салазок 6, - поперечное перемещение салазок по направляющим консоли 7 и вертикальное перемещение консоли по вертикальным направляющим станины 1.

Продольно-фрезерные станки бывают одно- и двухстоечные. Они предназначены для обработки заготовок крупных корпусных деталей в среднесерийном производстве.

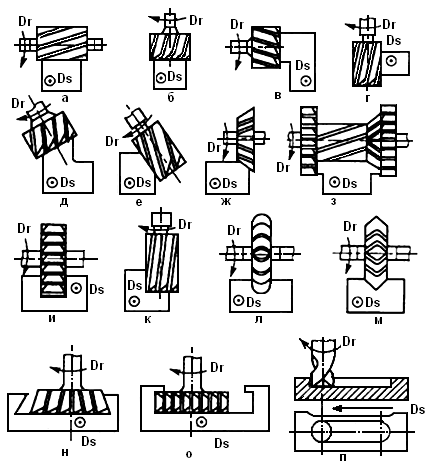

На фрезерных станках обрабатывают различные поверхности (рис.11.16): а и б – горизонтальные; в и г – вертикальные; д, е и ж - наклонные поверхности; л - фасонные поверхности; к – уступы; и - пазы различного профиля.

Рис.11.16. Виды обрабатываемых поверхностей: а и б – горизонтальные; в и г – вертикальные; д, е и ж - наклонные поверхности; з и л - фасонные поверхности; к – уступ; и - пазы различного профиля: и – прямоугольный, н – ласточкин хвост, м – угловой, о – Т-образный, п – шпоночный, закрытый

Особенностью процесса фрезерования является прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания.

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез (рис.11.16): а – цилиндрические; б – торцовые; и – дисковые; ж – угловые; л – фасонные; н и о – грибковые, п - шпоночные 2-х перые.

Зубья фрез изготовляют прямыми или винтовыми. Винтовые зубья обеспечивают плавную и безударную работу фрезы. Фрезы бывают цельными или сборными. Цельные фрезы изготовляют из инструментальных сталей. У сборных фрез рабочей частью являются пластины из быстрорежущих сталей или твердых сплавов. Закрепляют пластины на корпусе фрезы, изготовленном из конструкционной стали, пайкой или механически.

Фрезы большинства типов имеют плоские переднюю и заднюю поверхности лезвия. Такая форма зуба, называемая остроконечной, проста в изготовлении и для заточки. Для фасонных фрез зубья затыловывают, т.е. главную заднюю поверхность делают не плоской, а по спирали Архимеда. Благодаря этому при повторной заточке форма и размеры фасонного профиля режущих кромок зуба изменяются незначительно.

Способ закрепления фрезы на станке зависит от ее конструкции. Фрезы с осевым отверстием крепят на оправках и называют насадными. Фрезы, имеющие цилиндрический или конический хвостовик, называют хвостовыми. Хвостовик служит для закрепления фрезы в цанговом патроне, непосредственно в шпинделе или через переходную втулку в шпинделе. Крутящий момент на фрезу передается через шпонку.

Заготовку на фрезерных станках устанавливают и закрепляют на столе станка с помощью прижимных планок или в машинных тисках. В массовом производстве для закрепления заготовок используют специальные приспособления.

На фрезерных станках с программным управлением можно обрабатывать заготовки с плоскими и пространственными фасонными поверхностями автоматически по программе с большой точностью.

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Обработка заготовок на сверлильных и расточных станках |

Дата добавления: 2021-06-28; просмотров: 229;