Обработка заготовок на сверлильных и расточных станках

Основное назначение сверлильных и расточных станков - обработка отверстий в заготовках деталей.

Под сверлением понимают формообразование внутренних цилиндрических поверхностей в сплошном материале заготовки с помощью сверл. На практике используют следующие виды сверл: спиральные, перовые, центровочные, сверла глубокого сверления (ружейные и пушечные), кольцевые и др.

Наибольшее распространение получили спиральные сверла (рис.11.8). Сверла малых диаметров до 12 мм имеют цилиндрический хвостовик. Сверла больших размеров

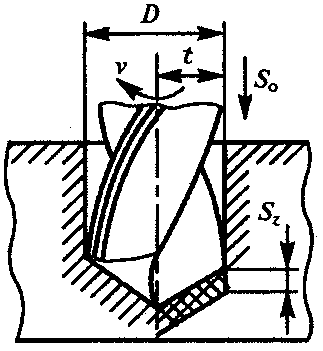

Рис.11.8. Части, элементы и геометрия спирального сверла: l1 – рабочая часть, l2 – режущая часть, l3 – шейка, l4 – конический хвостовик, l5 – лапка

изготовляют с коническим хвостовиком l4 и лапкой l5. Рабочая часть сверла l1 имеет режущую часть l2. Между рабочей частью и хвостовиком располагается шейка сверла, на которой наносится маркировка (диаметр сверла и марка материала режущей части). Основную часть работы резанием выполняет режущая часть сверла. Она включает две главные режущие кромки 1, образованные пересечением главных передних 3 и задних 4 поверхностей, и перемычку 2.

Геометрия спирального сверла характеризуется: углом при вершине 2φ (при обработке пластичных материалов 2φ = 700, при обработке серого чугуна 2φ = 1500); углом подъема винтовой канавки γ = 8 - 300; главный передний γ и задний α углы (изменяются вдоль главной режущей кромки); угол наклона поперечной режущей кромки Ψ составляет 50-550.

Главным движением на сверлильных станках является вращательное движение режущего инструмент, который также, как правило, осуществляет поступательное движение подачи (рис.11.9).

Рис.11.9. Схема сверления

За скорость резания при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла.

V = π·Dсв·n/ 1000 м/мин, (11.1)

где Dсв – диаметр сверла у режущей части (мм), n – частота вращения шпинделя станка (об/мин). Подача Sо (мм/об) – величина перемещения сверла в направлении подачи за один оборот шпинделя, Sz – подача на зуб. Глубина резания t при сверлении отверстия в сплошном материале равна половине диаметра сверла

t = Dсв/2 (11.2).

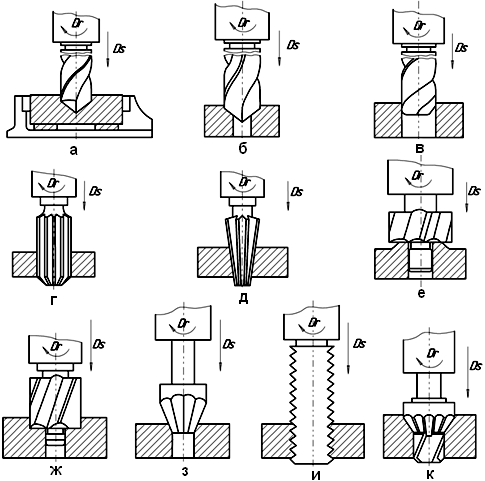

На сверлильных станках выполняют следующие операции (рис.11.10): а - сверление, б - рассверливание, в - зенкерование, г и д - развертывание, е и ж - цекование, з – зенкование, и - нарезание резьбы.

Рис.11.10. Схемы обработки отверстий на сверлильных станках: а – сверление отверстия в сплошном материале; б – рассверливание; в – зенкерование; г и д – развертывание цилиндрического и конического отверстий; е и ж – цекование; з – зенкование; и – нарезание резьбы метчиком; к – комбинированная обработка (зенкерование и зенкование отверстия)

Дата добавления: 2021-06-28; просмотров: 302;