Конструктивные размеры корпусных деталей редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторнойпары, подшипниках, открытой передачи. При его конструировании должны быть обеспечены прочность и жесткость, исключающие перекосы валов.

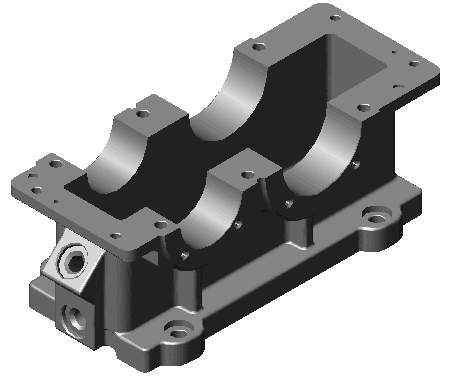

Рисунок 7.1 – Картер и крышка цилиндрического редуктора

с разъемом по осям валов

В проектируемыходноступенчатых редукторах принята в основном конструкция разъемного корпуса, состоящего из крышки и основания (его еще иногда называют картер). Плоскость разъема проходит через оси валов. Корпуса вертикальных цилиндрических редукторов имеют в отдельных случаях два разъема, что определяет еще одну часть корпуса - среднюю.

При конструировании червячных и легких зубчатых редукторовиногдаприменяютнеразъемные корпуса со съемными крышками.

Несмотряна разнообразие форм корпусов, они имеют одинаковые конструктивные элементы – подшипниковые бобышки, фланцы, ребра, соединенные стенками в единое целое, - и их конструирование подчиняетсянекоторым общим правилам.

Формы корпуса определяется в основномтехнологическими, эксплуатационными и эстетическими условиями с учетом его прочности и жесткости. Этим требованиямудовлетворяют корпуса прямоугольной формы, с гладкими наружными стенками без выступающих конструктивных элементов;подшипниковые бобышки и ребра внутри; стяжные болтытолько по продольной стороне корпуса в нишах; крышки подшипниковыхузлов преимущественно врезные;фундаментные лапыне выступают за габариты корпуса.

Материал корпуса обычно чугунСЧ 12-28 или СЧ 15-32. Сварные конструкции из листовой стали Ст 2 и Ст 3применяют редко, главным образом для крупногабаритныхредукторов индивидуального изготовления. Толщина стенок сварных корпусов на20 - 30% меньше, чем чугунных.

При конструировании таких корпусов следует придерживаться установленных литейных уклонов, радиусов галтелей и переходов. Радиусы галтелей R выбирают из ряда: 1, 2, 3, 5, 8, 10, 15, 20, 25, 30, 40 мм.

Основание корпуса и крышкуфиксируют относительно друг друга двумя коническими штифтами, устанавливаемымибез зазора до расточки гнезд под подшипники. Основание и крышку корпуса соединяют болтами для обеспечения герметичности.

Для предотвращения протекания масла плоскости разъема смазывают спиртовым лаком или жидким стеклом. Ставить прокладку между основанием икрышкой нельзя, так как при затяжке болтов она деформируется и посадка подшипников нарушается.

Для захватывания редуктора при подъеме делают под фланцем основания приливы в виде крюков. Для снятия крышки делают крюки или петли на ней.

Для заливки масла и осмотра в крышке корпуса имеется окно, закрываемое крышкой. В редукторах с большим выделением тепла (червячных) предусматривают отдушину, соединяющую внутреннюю полость редуктора с атмосферой. Установка отдушины повышает надежность уплотнений. Простой отдушиной может быть ручка крышки смотрового отверстия или пробка с отверстиями.

Для удаления загрязненного масла и для промывки редуктора в нижней части корпуса делают отверстие под пробку с цилиндрической или конической резьбой. Под цилиндрическую пробку ставят уплотняющую прокладку из кожи, маслостойкой резины, алюминия или меди.Надежнее уплотняет коническая резьба.

Маслоспускное отверстие выполняют на уровне днища или несколько ниже его. Желательно, чтобы днище имело наклон 1 - 20 в сторону маслоспускногоотверстия.

Для облегчения отделения крышки от основания корпуса при разборке на поясе крышки устанавливают два отжимных болта. Подшипники закрывают чугунными крышками (литье СЧ 12-28 и СЧ 15-32).

Редуктор и электродвигатель обычно устанавливают на сварной раме.

При конструировании корпусов редукторов стремятсяк устранению выступающих элементов с наружных поверхностей. Бобышки подшипниковых гнезд убирают внутрь корпуса; крепежные болты размещают в нишах, располагая их вдоль длинных сторон (там, где есть бобышки). Крышки подшипниковых гнезд врезные.

Контрольные вопросы:

Дата добавления: 2021-06-28; просмотров: 522;