Предварительный расчет валов

После определения межосевых расстояний, диаметров и ширины колес и размеров червяков приступают к разработке конструкции редуктора. Первым этапом конструирования является разработка эскизного проекта. При эскизном проектировании определяют расположение деталей передач, расстояния между ними, ориентировочные диаметры ступеней валов, выбирают типы подшипников и схемы их установки. Эти вопросы являются общими для всех типов редукторов.

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию – совместное действие кручения, изгиба и растяжения (сжатия). Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом (червячном) зацеплении закрытой передачи и консольными силами со стороны открытых передач и муфт. А так как напряжения, возникающие в валах от растяжения, небольшие в сравнении с напряжениями от кручения и изгиба, то их обычно не учитывают.

Для редукторов общего назначения рекомендуется изготовлять простые по конструкции гладкие валы одинакового номинального диаметра по всей длине; для обеспечения требуемых посадок деталей предусматриваются на участках вала соответствующие отклонения диаметра. Но если места посадок отдалены от конца вала, то установка деталей затрудняется. Поэтому для удобства сборки и разборки узла вала, замены подшипников и других насаживаемых деталей применяется ступенчатая конструкция вала. Диаметр выходного конца вала редуктора не должен отличаться от диаметра вала электродвигателя больше чем на 20%. При выполнении этого условия соединение валов осуществляют стандартной муфтой.

Расчет редукторных валов производится в два этапа: 1-й – проектный (приближенный) расчет валов на чистое кручение; 2-й – проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения.

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров устанавливаемых на вал деталей. Поэтому проектный расчет ставит целью определить ориентировочно геометрические размеры (диаметр и длину) каждой ступени вала.

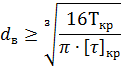

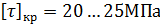

Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т.е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными. При этом рекомендуется принимать меньшие значения  для быстроходных валов и большие значения

для быстроходных валов и большие значения  для тихоходных валов редуктора.

для тихоходных валов редуктора.

где  - крутящий момент на данном валу, Нмм;

- крутящий момент на данном валу, Нмм;

- допускаемое напряжение на кружение, МПа.

- допускаемое напряжение на кружение, МПа.

В проектируемых редукторах для валов рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 40Х, 45 и Ст6, для которых принимают пониженное значение  .

.

Полученный результат округляют по ГОСТ 6636-69 до ближайшего значения из ряда R40: 18 – 19 – 20 – 21 – 22 – 24 – 25 – 26 – 28 – 30 – 32 – 34 – 36 – 38 – 40 – 42 – 45 – 48 – 50 – 52 – 55 – 60 – 63 – 65 – 70 – 75 – 80 – 85 – 90 – 95 – 100мм.

После определения диаметра выходного конца соответствующего вала остальные участки определяются конструктивно, ориентируясь на рисунок 4.1 и рекомендации для определения размеров ступеней валов одноступенчатых редукторов (таблица 4.1).

Таблица 4.1 – Определение размеров ступеней валов редукторов, мм

| Ступень вала и ее параметры | Вал-шестерня коническая | Вал-шестерня цилиндрическая | Вал-червяк | Вал колеса |

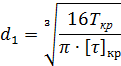

| 1-я под элемент открытой передачи или полумуфты | d1 |  где Tкр – крутящий момент на валу, Н·м где Tкр – крутящий момент на валу, Н·м

| ||

| l1 | l1 = (0.8…1.5) d1 – под звездочку; l1 = (1.2…1.5) d1 – под шкив; l1 = (1.0…1.5) d1 – под шестерню ; l1 = (1 - 1.5) d1 – под муфту | |||

| 2-я под уплотнение крышки с отверстием и подшипник | d2 | d2 = d1 + 2t – только под уплотнение | d2 = d1 + 2t | |

| l2 | l2 ≈ 0.6d4 – только под уплотнение | l2 ≈ 1.5d2 | l2 ≈ 1.25d2 | |

| 3-я под шестерню, колесо | d3 | d3 = d4+3.2r; | d3 = d2+3.2r; при d3 > dа1 приять d3 = dа1 | d3 = d2+3.2r |

| l3 | l3 определить графически на эскизной компоновке | |||

| 4-я под подшипник | d4 | d4 = d5 + (2…4) | d4 = d2 | |

| l4 | l4 определить графически | l4 = В – для шариковых подшипников l4 = Т – для роликовых конических подшипников | ||

| 5-я упорная или под резьбу | d5 | d5 под резьбу определить в зависимости от d2 | Не контролируют | d5 = d3+3f; ступень можно заменить распорной втулкой |

| l5 | l5 ≈ 0.4d4 | l5 - определить графически |

Примечания.Значения высоты бортика t, ориентировочные величины фаски ступени f и координаты фаски подшипника r определить в зависимости от диаметра ступени d:

| d | 17…24 | 25…30 | 32…40 | 42…50 | 52…60 | 62...70 | 71…85 |

| t | 2,2 | 2,5 | 2,8 | 3,3 | 3,5 | ||

| r | 1,6 | 2,5 | 3,5 | 3,5 | |||

| f | 1,2 | 1,6 | 2,5 |

Рисунок 4.1 – Схемы валов: а) червяка; б) шестерни цилиндрической;

в) шестерни конической; г) тихоходный (вал колеса)

Контрольные вопросы:

Дата добавления: 2021-06-28; просмотров: 456;