Расчет закрытой червячной передачи

Червячную передачу применяют, когда геометрические оси валов перекрещиваются в пространстве (обычно под прямым углом). Передача состоит из червяка и червячного колеса. По профилю вдоль оси червяки бывают архимедовы, эвольвентные и конволютные; по форме поверхности, на которой образуется резьба, – цилиндрические и глобоидные. Передачи с глобоидными червяками обладают повышенной нагрузочной способностью, но в изготовлении и монтаже значительно сложнее, чем передачи с цилиндрическими червяками. В курсовом проектировании рассматриваются только передачи с цилиндрическим архимедовым червяком, который имеет в осевом сечении витка прямолинейный профиль равнобедренной трапеции, а в торцовом сечении витки очерчены архимедовой спиралью. Движение в червячной передаче осуществляется по принципу винтовой пары – при движении витки червяка скользят по зубьям колеса.

Большая скорость скольжения, неблагоприятные условия смазки в червячных передачах служат причиной пониженного КПД, повышенного износа и склонности к заеданию. Поэтому материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженным сопротивлением к заеданию.

Венец червячного колеса изготовляют преимущественно из бронзы, реже из чугуна. При скоростях скольжения 2…5м/с рекомендуется применять более доступные по сравнению с оловянно-фосфористыми безоловянные бронзы (например, БрАЖ9-4), которые обладают повышенными механическими характеристиками, но имеют пониженные противозадирные свойства. Применение червячных колес из серого чугуна также лимитируется заеданием и допускается только для тихоходных малонагруженных передач.

Наилучшее качество работы червячной передачи обеспечивают червяки, изготовленные как из цементируемых сталей (20Х, 18ХГТ) с твердостью термообработки НRC 58…63, так и среднеуглеродистых сталей (45; 40ХН) с поверхностной закалкой до твердости НRC 50…55. С повышением твердости рабочих поверхностей витков сопротивление заеданию увеличивается.

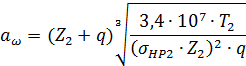

1. Определяем главный параметр – межосевое расстояние из условия контактной выносливости

где  – число зубьев червячного колеса; зависит от числа заходов червяка

– число зубьев червячного колеса; зависит от числа заходов червяка  и передаточного числа U и определяется по таблице 2.17;

и передаточного числа U и определяется по таблице 2.17;

q – коэффициент диаметра червяка;

– вращающий момент на тихоходном валу редуктора, Нм;

– вращающий момент на тихоходном валу редуктора, Нм;

допускаемое контактное напряжение материала червячного колеса, соответствующее эквивалентному числу циклов перемены напряжений. NHE, MПа.

допускаемое контактное напряжение материала червячного колеса, соответствующее эквивалентному числу циклов перемены напряжений. NHE, MПа.

Таблица 2.17 – Число витков червяка

| Передаточное число |

|

|

|

Число заходов

|

Для обеспечения необходимой жесткости червяка рекомендуется принимать значение коэффициента диаметра червяка  с округлением до стандартного ближайшего значения из ряда: 8 – 10 – 12,5 – 16 – 20.

с округлением до стандартного ближайшего значения из ряда: 8 – 10 – 12,5 – 16 – 20.

2. Полученное расчетное значение межосевого расстояния округляем до стандартного ближайшего из ряда: 80 – 100 – 125 – 140 – 160 – 180 – 200 – 225 – 250 – 280 – 315 – 355 – 400 – 450 – 500мм (жирным шрифтом выделены значения второго ряда).

3. Определяем осевой модуль зацепления

и округляем его до стандартного значения по таблице 2.18.

Таблица 2.18 – Значения модулей  червячных передач (ГОСТ 2144-76)

червячных передач (ГОСТ 2144-76)

| 1-й ряд | 1,0 | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 | 12,5 | ||

| 2-й ряд | 1,5 | 3,0 | 3,5 | 6,0 | 7,0 | 12,0 | --- | --- | --- | --- | --- | --- |

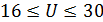

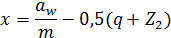

4. Для вписывания в стандартное межосевое расстояние, что облегчает унификацию корпусных деталей, червячные передачи выполняют со смещением. Коэффициент смещения определяем по формуле

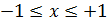

По условию неподрезания и незаострения зубьев колеса значение смещения допускается в пределах  . Если это условие не выполняется, то следует варьировать значениями

. Если это условие не выполняется, то следует варьировать значениями  . При этом

. При этом  изменяется на 1…2 зуба, не превышая допустимого отклонения от передаточного числа.

изменяется на 1…2 зуба, не превышая допустимого отклонения от передаточного числа.

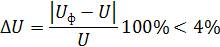

5. Рассчитываем фактическое передаточное число  и проверяем его отклонение от заданного

и проверяем его отклонение от заданного  :

:

6. Определяем фактическое значение межосевого расстояния

7. Определяем основные геометрические размеры передачи. При корригировании исполнительные размеры червяка не изменяются; у червячного колеса делительный и начальный диаметры совпадают, а изменяются диаметры вершин и впадин (см. пример расчета).

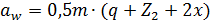

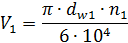

8. Находим окружную скорость червяка  и скорость скольжения

и скорость скольжения

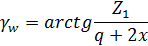

где  - начальный угол подъема линии витка червяка, град

- начальный угол подъема линии витка червяка, град

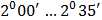

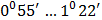

Таблица 2.19 – Зависимость коэффициента трения f и угла трения ρ от скорости скольжения (червяк стальной, колесо из бронзы)

, м/с , м/с

| f | ρ |  , м/с , м/с

| f | ρ |

| 0,1 | 0,080…0,090 |

| 2,5 | 0,030…0,040 |

|

| 0,5 | 0,055…0,065 |

| 3,0 | 0,028…0,035 |

|

| 1,0 | 0,045…0,055 |

| 4,0 | 0,023…0,030 |

|

| 1,5 | 0,040…0,050 |

| 7,0 | 0,018…0,026 |

|

| 2,0 | 0,035…0,045 |

| 10,0 | 0,016…0,024 |

|

9. По найденной скорости скольжения определяем приведенный угол трения. Он определяется интерполированием в зависимости от скорости скольжения по таблице 2.19.

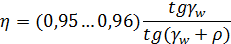

10. Определяем КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивание масла

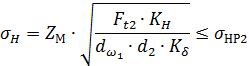

11. Проверяем червячное колесо на контактную выносливость по формуле

где  действительные контактные напряжения в зацеплении, МПа;

действительные контактные напряжения в зацеплении, МПа;

коэффициент, зависящий от контактирующих материалов червячной пары и угла зацепления; для некоррегированного зацепления в зависимости от материалов контактирующих пар коэффициент

коэффициент, зависящий от контактирующих материалов червячной пары и угла зацепления; для некоррегированного зацепления в зависимости от материалов контактирующих пар коэффициент  принимает значение: сталь-бронза

принимает значение: сталь-бронза  = 380МПа1/2 и сталь – чугун

= 380МПа1/2 и сталь – чугун  = 410МПа1/2;

= 410МПа1/2;

окружная сила на червячном колесе, Н;

окружная сила на червячном колесе, Н;

коэффициент нагрузки;

коэффициент нагрузки;

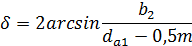

коэффициент, учитывающий условный угол обхвата червяка колесом.

коэффициент, учитывающий условный угол обхвата червяка колесом.

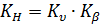

где  коэффициент динамической нагрузки (таблица 2.20);

коэффициент динамической нагрузки (таблица 2.20);

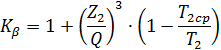

- коэффициент неравномерности распределения нагрузки по ширине венца колеса.

- коэффициент неравномерности распределения нагрузки по ширине венца колеса.

Таблица 2.20 - Коэффициент динамической нагрузки

| Степень точности | Скорость скольжения  , м/с , м/с

| |||

| До 1,5 | Св. 1,5 до 3,0 | Св. 3,0 до 7,5 | Св. 7,5 до 12 | |

| --- | --- | 1,0 | 1,1 | |

| 1,0 | 1,0 | 1,1 | 1,2 | |

| 1,15 | 1,25 | 1,4 | --- | |

| 1,25 | --- | --- | --- |

где Q – коэффициент деформации червяка.

средний по времени действий крутящий момент на валу червячного колеса, Нм.

средний по времени действий крутящий момент на валу червячного колеса, Нм.

Таблица 2.21 – Коэффициент деформации червяка Q

| Значение коэффициента Q при q | ||||||||

| 8 | 9 | 10 | 12,5 | 14 | 16 | 18 | 20 | 25 | |

Допускаемая недогрузка передачи  не более 15% и перегрузка

не более 15% и перегрузка  до 5%. Если условие прочности не выполняется, то следует выбрать другую марку материала венца червячного колеса и повторить весь расчет передачи.

до 5%. Если условие прочности не выполняется, то следует выбрать другую марку материала венца червячного колеса и повторить весь расчет передачи.

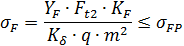

12. Производим проверку зубьев червячного колеса на изгиб

где  действительные напряжения изгиба материала червячного колеса, МПа;

действительные напряжения изгиба материала червячного колеса, МПа;

коэффициент формы зуба червячного колеса; определяется по эквивалентному числу зубьев по таблице 2.22;

коэффициент формы зуба червячного колеса; определяется по эквивалентному числу зубьев по таблице 2.22;

Таблица 2.22 - Коэффициент формы зуба  для червячных колес

для червячных колес

| |||||||||||||

| 1,98 | 1,88 | 1,85 | 1,8 | 1,76 | 1,71 | 1,64 | 1,61 | 1,55 | 1,48 | 1,45 | 1,4 | 1,34 |

коэффициент нагрузки;

коэффициент нагрузки;

допускаемое напряжение изгиба, соответствующее эквивалентному числу циклов перемены напряжений, МПа.

допускаемое напряжение изгиба, соответствующее эквивалентному числу циклов перемены напряжений, МПа.

При проверочном расчете  получаются меньше

получаются меньше  , так как нагрузочная способность червячных передач ограничивается контактной прочностью зубьев червячного колеса.

, так как нагрузочная способность червячных передач ограничивается контактной прочностью зубьев червячного колеса.

Дата добавления: 2021-06-28; просмотров: 199;