Схема процесса КРб и режим.

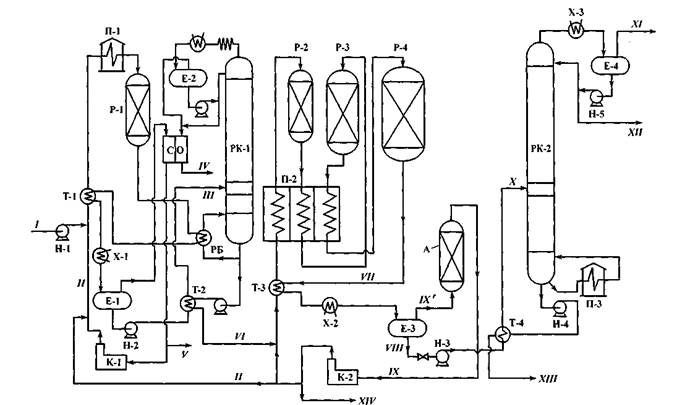

Принципиальная схема процесса показана на рис. 1. Она состоит из четырех блоков:

• блок гидроочистки бензина до содержания серы не более 1 мг/кг;

• реакторный блок, предназначенный для нагрева и конверсии сырья; нагрев осуществляется перед каждым из трех реакторов из-за эндотермич-

ности (в среднем) реакций; реакторы загружаются катализатором в со-

отношении 1:2:4; чтобы поддержать примерно равную конверсию по ре-

акторам;

• блок сепарации парогазовой фазы от жидкой, состоящий из регенера-

тивного теплообменника, холодильника и сепаратора высокого давле-

ния, где отделяется водородсодержащий газ (ВСГ), а жидкая фаза дрос-

селируется и поступает в сепаратор низкого давления для отделения уг-

леводородного газа;

• блок стабилизации бензина, где в колонне стабилизации получают ста-

бильный бензин и побочные продукты гидрокрекинга - сжиженный газ

и углеводородный газ.

Сырье по обычной схеме проходит гидроочистку, стабилизируется в колонне РК-1 и поступает на блок риформинга.

Блок риформинга включает в себя три реактора со стационарным слоем катализатора, имеющие разные объем загрузки катализатора. Перед каждым реактором бензин нагревается в трехсекционной печи, а после выхода из третьего реактора он проходит регенеративные теплообменники Т-3 и охлаждается для отделения водородсодержащего газа. ВСГ проходит осушку в адсорбере А, после которого частично направляется на циркуляцию. Катализат идет на стабилизацию, после чего получают стабильный высокооктановый бензин XIII.

Температура в реакторахсоставляет 470-510 °С для катализатора КР (для АП-64 она равна 485-530 °С). Указан интервал температур, так как температура растет от реактора к реактору. По мере закоксовывания катализатора приходится постепенно повышать температуру, чтобы поддерживать конверсию на прежнем уровне.

Давлениедля основных реакций дегидрирования и дегидроциклизации чем ниже, тем лучше (селективнее процесс). Повышенное давление используется для подавления реакций полимеризации и конденсации (коксования). Как уже отмечалось, для современных катализаторов КР давление ниже (1,8-2,0 МПа), чем для применявшихся ранее катализаторов АП (3,0-3,5 МПа).

Объемная скорость подачи сырьясоставляет 1,3-2,0 ч-1, т.е. 1 м3 сырья на 1 м3 катализатора в час, считая на всю загрузку катализатора.

Кратность циркуляцииВСГ поддерживается на уровне 6-10 моль/моль (900-1500 нм3 ВСГ на м3 сырья). Такая большая кратность нужна для того, чтобы поддерживать в системе высокое парциональное давление водорода и тем самым подавлять побочные реакции уплотнения.

Итогом процесса КРб являются следующие продукты:

• стабильный высокооктановый бензин с выходом 77-83 %, содержащий

до 50 % АрУ, имеющий ОЧи = 94- 96 и служащий базовым компонентом

для автомобильных бензинов Аи-93 и Аи-98;

• головка стабилизации (сжиженный газ) с выходом 5-6 %, идущая на га-

зофракционирующую установку для получения индивидуальных угле-

водородов С3, С4 и С5;

• углеводородный газ с выходом 7-11 %, идущий на те же цели или сжи-

гаемый как топливо;

• водородсодержащий газ с выходом 5-6 %, содержащий чистого водоро-

да 70-80 % (об.) и используемый как реагент в гидрогенизационных

процессах (гидроочистка, гидрокрекинг, гидроизомеризация).

Наряду с процессом КРб со стационарным слоем катализатора уже почти четверть века существует процесс с движущимся слоем катализатора, впервые реализованный в промышленности в 1971 г. За эти годы построены и успешно работают в мире около 130 таких установок и еще более 45 строятся (фирма "UOP", США).

Первая установка, закупленная во Франции в 1980 г. тогда еще СССР, была построена и пущена в Баку (ЛФ-35-11/1000).

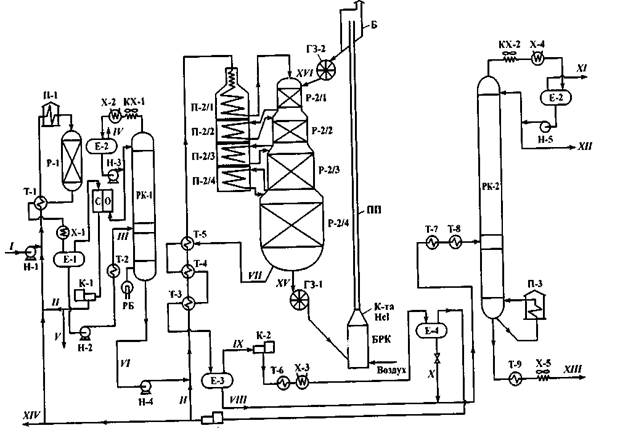

Схема этой установки показана на рис.2. Она включает в себя пять блоков:

• блок гидроочистки (ГО), назначение - см. выше;

• реакторный блок, принципиально отличный от стационарного: один вер-

тикальный реактор представляет собой как бы поставленные друг на

друга секции, между которыми продукт отводится в печь для догрева, а

катализатор движется сплошным слоем от верхней секции к нижней, от

куда непрерывно выводится на регенерацию;

• регенераторный блок, куда из нижней секции реактора выводится закок-

сованный катализатор через шлюзовую камеру (ГЗ-1) и где в определен-

ном режиме выжигается кокс и катализатор хлорируется; затем по вер-

тикальному стояку катализатор поднимается в приемный бункер Б, от

куда через шлюзовую камеру ГЗ-2 он поступает в верхнюю секцию ре-

актора;

• блок сепарации продуктов реакции; вначале в холодном сепараторе низ-

кого давления Е-3 (давление в реакторе низкое - 0,4-0,5 МПа, и при та-

ком давлении отделить чистый ВСГ нельзя), а затем (после сжатия ком-

прессором К-2 и охлаждения) - в холодном сепараторе высокого давле-

ния Е-4 отделяется ВСГ, а жидкие фазы из двух сепараторов направля-

ются на стабилизацию;

• блок стабилизации бензина по обычной схеме.

• Преимущества установок с движущимся слоем катализатора:

• низкое давление в реакторе (0,35 - 0,50 МПа);

• повышенная объемная скорость подачи сырья (2,0 - 2,2 ч-1);

• низкая кратность циркуляции водородсодержащего газа (1-2 моль/моль);

• выход стабильного высокооктанового бензина на 3 % больше, чем в про-

цессе со стационарным слоем катализатора;

более высокое октановое число готового бензина (ОЧи = 103).

Рис.1. Принципиальная схема установки каталитического риформинга для получения высокооктанового бензина на стационарном катализаторе:

Р-1 -реактор гидроочистки; Р-2, -3, -4-реакторы риформинга; П-1, -2, -3 -трубчатые печи; РК-1, -2 - ректификационные колонны; А -адсорбер; СО - секция очистки газов; Е-1, -3 - сепараторы высокого давления; Е-2, -4 - сепарационные емкости колонн; Т - теплообменники; X -холодильники; Н - насосы; К-1, -2 - компрессоры;

потоки: 1- бензин 85-180 °С; II- ВСГ; III- гидроочищенный катализат; IV, XI-углеводородные газы; V -отдув ВСГ; VI -гидроочищенный бензин на риформинг; VII -риформированный катализат; VIII -жидкая фаза; IX -ВСГ на очистку; X -нестабильный катализат риформинга; XII - cжиженный газ; XIII -стабильный высокооктановый бензин; XIV -товарный ВСГ.

Лекция 17.

Рис. 2. Схема установки каталитического риформинга бензина с движущимся слоем катализатора и блоком гидроочистки:

Р-1 - реактор гидроочистки; Р-2/1-Р-2/4 - секции реактора риформинга; П-1 - печь блока гидроочистки; П-2/1-П-2/4 - секции печи реактора риформинга; П-3 - печь подвода тепла внизу колонны стабилизации; РК-1, -2 - ректификационные колонны стабилизации; СО - ступень очистки газов от сероводорода; ГЗ-1, -2 - гидрозатворы на потоке катализатора; ПП - пневмоподъемник; БРК - блок регенерации катализатора; Б -бункер; Е-1, -3, -4 - сепараторы высокого давления; РБ - ребойлер; остальные обозначения - см. рис. 4.9;

потоки: 1- бензин 85-180 °С; II - ВСГ; III - жидкая фаза катализата; IV, XI - углеводородный газ; V- отдув ВСГ; VI - очищенный от серы бензин; VII - катализах риформинга; VIII- жидкая фаза из горячего сепаратора; IX- паровая фаза в смеси с ВСГ из горячего сепаратора; X- жидкая фаза из холодного сепаратора; XII - сжиженный газ; XIII - стабильный высокооктановый бензин; XIV - товарный ВСГ; XV - закоксованный катализатор; XVI - регенерированный катализатор.

|

Комп. бензина

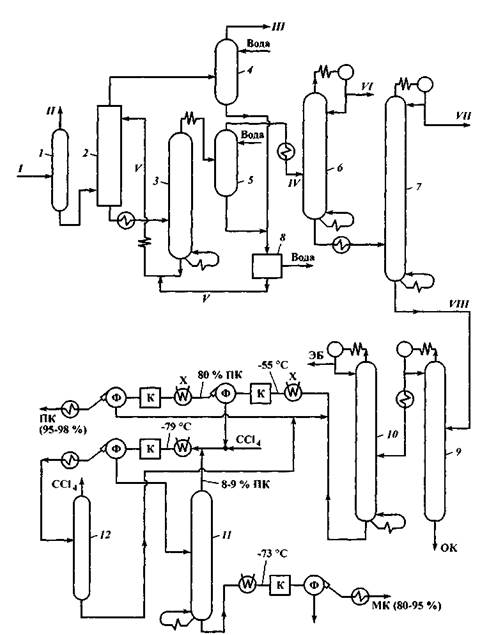

Рис. 3. Блок выделения и разделения ароматики (С6, С7 и С8) установки каталитического риформинга для получения ароматических углеводородов:

1 - колонна стабилизации; 2 - экстрактор ароматики; 3 -десорбер; 4, 5 -реэкстракторы ДЭГ; 6 - бензольная колонна; 7 - толуольная колонна; 8 -упарка водного раствора ДЭГ; 9 - о-ксилольная колонна; 10 -этилбензольная колонна; 11 - м-ксилольная колонна; 12 -колонна отделения тетрахлорида углерода;

X - холодильник; К - кристаллизатор; Ф - фильтр; ЭБ - этилбензол; ОК - о-ксилол; МК - м-ксилол; ПК - п-ксилол;

потоки: I- стабильный бензин риформинга; II- легкая фракция; III - рафинат;

IV – концентрат ароматики; V- абсорбент (ДЭГ); VI- бензол; VII- толуол; VIII- концентрат изомеров С8.

Блок гидроочистки представлен здесь реактором Р-1, сепаратором Е-1, сепа-рационной колонной РК-1 и ступенью очистки газов СО.

Поступающий на блок риформинга бензин проходит регенерационные теплообменники и поступает в печь П-2/1 и затем в реактор Р-2/1. После этого он проходит остальные три секции печи, подогреваясь между ступенями реактора, и остальные секции реактора (Р-2/2, Р-2/3, Р-2/4) и поступает в сепаратор Е-3 после теплообменника Т-3 (т.е. еще в горячем состоянии). Из сепаратора Е-3 жидкая фаза идет в стабилизационную колонну РК-2, а паровая - на дожимной компрессор К-2, после которого с давлением 1,5-1,8 МПа паровая фаза охлаждается в теплообменнике Т-6 и холодильнике Х-3 и поступает в сепаратор Е-4. В сепараторе Е-4 отделяется водородсодержащий газ, откачиваемый компрессором К-3, а жидкая фаза поступает в стабилизационную колонну РК-2.

Катализатор пересыпается из секции в секцию реактора так, чтобы пары сырья направить в печь П-2/2, а затем в П-2/3 и в П-2/4 на догревание; сам же катализатор через гидрозатворные пересыпанные устройства направляется в следующую секцию Р-2/2, а затем в Р-2/3 и в Р-2/4. Пройдя все секции, катализатор из нижней секции Р-2/4 выходит на регенерацию. Для этого он проходит гидрозатвор ГЗ-1 и поступает в блок регенерации катализатора (БРК), где кислородом воздуха с его поверхности выжигается кокс, после чего катализатор обрабатывают крепкой хлороводородной кислотой. Из БРК по пневмоподъемнику (ПП) катализатор поднимается в бункер Б и из него через гидрозатвор ГЗ-2 поступает в верхнюю секцию реактора Р-2/1.

Катализатор - цеолитсодержащий шариковый (диаметр шариков 2 мм), что дает ему хорошую подвижность при движении слоя; полный цикл его работы -3-7 дней. Тип катализатора - R-20 и R-34.

Регенерация катализатора ведется при атмосферном давлении, поэтому на выходе из реактора и на входе в реактор стоят шлюзовые камеры (ГЗ-1 и ГЗ-2), отражающие от попадания ВСГ в блок регенерации.

Ориентировочный режим работы установки следующий:

Температура, °С:

в реакторе гидроочистки............................................ 340

на выходе из печи П-2/1 ............................................. 500

на входе в печь П-2/2.................................................... 480

на выходе из печи П-2/4............................................... 520

Давление, МПа:

внизу Р-2/4.................................................................... 0,8

в сепараторе Е-4........................................................... 2,5

Продолжительность цикла циркуляции катализатора, сут 3,0

Соотношение загрузки катализатора по секция реактора 1 : 2 : 3,5 : 5

Отношение водород: углеводороды в ВСГ.................... 2,5

Скорость регенерации катализатора, кг/ч...................... 1800

Октановое число стабильного катализата (исследовательский метод) 102

В табл.2. приведены сравнительные данные по двум процессам - со стационарным и с движущимся слоем катализатора, а также данные по годам о совершенствовании второго процесса.

Таблица 2. Сравнительные данные по двум процессам каталитического риформинга

| Показатели Объемная скорость подачи сырья, ч"1 | Стационарный слойлиза тора 1,3-2,0 | Движущийся слой катализатора | ||

| катализптора | 1971 г. | 1980г. | 1990г. | |

| Объемная скорость подачи сырья, ч-1 | 1,3-2,0 | 1,0-1,5 | 1,5-2,0 | 1,8-2,2 |

| Давление в реакторе, МПа | 3,5 | 2,1 | 0,88 | 0,35 |

| Кратность циркуляции, моль/моль vjkm/моль/моль | 6-10 | 4-6 | 3-4 | 1-3 |

| ОЧи риформата без ТЭС | 94-96 | 95-98 | 100-103 | 100-104 |

| Период циркуляции катализатора, сут. | — | |||

| Скорость выжига кокса, кг/ч | — | 200-900 | 450-2270 | |

| Выход, %: стабильного бензина сжиженный газ + углеводородный газ чистого Н2 | 18,5 1,5 | - - | - - | 11,8 2,2 |

Не комментируя цифры, можно в общем сказать, что процесс с движущимся слоем катализатора имеет несомненные и большие преимущества и за ним будущее.

Учитывая эти преимущества, фирма "UOP" рекомендует все установки со стационарным слоем реконструировать в установки с движущимся слоем в три стадии:

• 1-я стадия - заменить теплообменник объединенного сырья на верти-

кальный типа "Пакинокс", чтобы снизить перепад давления в реакторном блоке;

• 2-я стадия - заменить существующие реакторы на один четырехступенчатый вертикальный реактор с установкой дополнительной печи;

• 3-я стадия - добавить блок непрерывной регенерации катализатора и за-

менить катализатор на новый.

Дата добавления: 2017-01-26; просмотров: 1774;