Технологичность материалов корпусных конструкций

4.1. Технологичность корпуса, как стальной сварной конструкции

Технологичность корпуса судна, как сварной конструкции, определяется рациональным выбором основного и сварочного материала. Главные требования к судостроительной стали – хорошая свариваемость и стойкость к хрупким разрушениям.

На судах длиной более 200 м усталостные повреждения составляют до 70% от всех повреждений корпуса, при длине менее 200 м – 20%.

Оценку свариваемости производят по:

· химической однородности;

· стойкости к межкристаллитной коррозии;

· пределу текучести;

· пластичности;

· ударной вязкости;

· чувствительности к надрезам;

· технологической прочности (сопротивлению металла образованию трещин в результате сварки и при дальнейшей эксплуатации).

Вообще, удовлетворительно свариваемыми можно считать такие материалы, при сварке которых нет необходимости прибегать к специальным мероприятиям (например, подогреву перед или во время сварки, замедленному охлаждению).

4.2. Выбор марки и категории стали

Классификационные общества все связи корпуса делят на несколько групп, отличающихся друг от друга участием в обеспечении общей и местной прочности, эксплуатационной надежности в зависимости от длины судна, расположения и ожидаемых видов разрушений.

Выбор марки стали связан с массой конструкции.

Применение стали повышенной прочности приводит, в общем случае, к снижению массы корпуса. Но при этом необходимо учитывать следующее:

● с увеличением прочности стали происходит сближение σт и σвчто приводит к некоторому снижению запасов прочности, а, следовательно, к уменьшению шпации, т.е. конструкция из стали повышенной прочности (СПП) может оказаться менее технологичной, особенно если прочностные свойства стали используются не полностью. То есть, не всегда выигрыш по массе дает выигрыш по трудоемкости и стоимости;

● устойчивость листов определяется системой набора, толщиной листов и размером шпации, а от марки стали не зависит. Устойчивость листов желательно обеспечивать вплоть до предела текучести. Поэтому, с целью обеспечения устойчивости, при использовании СПП приходится уменьшать шпацию (что приводит к увеличению трудоемкости) или увеличивать толщину листов – и тогда выигрыша в массе не будет; прочностные свойства стали не будут полностью использованы, а получим лишь проигрыш в цене, т.к. стали повышенной прочности дороже сталей с нормальной прочностью.

Расчеты показывают, что рационально применять стали с σт = 320 МПа для судов длиной более 160 м, а для судов длиной менее 160 м применение СПП нерационально.Однако эта величина (160 м) не является догмой, она может изменяться в зависимости от изменений стоимости нормо-часа и стоимости стали. В последние годы наметилась тенденция к сближению стоимостей сталей нормальной и повышенной прочности, в результате эта цифра (160 м) изменяется в меньшую сторону. Эта величина также будет разной в разных странах, т.к. стоимость стали и стоимость нормо-часа в разных странах может быть различной.

При выборе материала следует также учитывать, что:

· коррозионная стойкость стали СПП одинакова по сравнению с обычными сталями, поэтому относительная скорость износа у сталей СПП выше, чем у сталей нормальной прочности;

· между механическими свойствами стали и оптовыми ценами на нее нет прямой зависимости, т.е. наиболее рациональная по техническим параметрам сталь может оказаться экономически невыгодной.

Таким образом,рационально использовать стали повышенной прочности тогда, когда возможно снижение как массы, так и трудоемкости.

Использование высокопрочной стали 10ХСНД рационально только в некоторых случаях, т.к. она а значительно дороже, а трудоемкость изготовления конструкции из нее значительно выше вследствие худшей обрабатываемости.

4.3. Выбор типоразмеров материалов корпуса

Уменьшение числа типоразмеров листового и профильного проката позволяет упростить учет его расхода, уменьшить вероятность ошибок при заказах марок и типоразмеров, снизить стоимость транспортировки, уменьшить стоимость металла, т. к. металлургические предприятия вводят надбавочный коэффициент к стоимости стали, если в партии меньше определенного количества материала, и если в одном вагоне (платформе) транспортируется более одного типоразмера. Большое число типоразмеров усложняет работу металлургических и судостроительных предприятий.

Число типоразмеров листовой стали складывается из толстолистовой стали для корпуса, тонколистовой стали и листовой стали для деталей корпусо-достроечной номенклатуры (КДН) и слесарно-корпусного насыщения (СКН). Отраслевыми стандартами (т.н. ограничительными нормалями) установлено число типоразмеров сталей для судов различного водоизмещения (табл. 4.1).

Таблица 4.1. Допустимое число типоразмеров стального проката для судов различного водоизмещения

| Водоизмещение судна, т | Допускаемое число типоразмеров проката | |

| листового | профильного | |

| менее 500 | ||

| 500-1000 | ||

| 1000-5000 | ||

| 5000-10000 | ||

| 10000-20000 | ||

| более 20000 |

Там же установлены предельные числа типоразмеров для заводов в зависимости от их категории (табл. 4.2).

Таблица 4.2. Допустимое число типоразмеров стального проката для судостроительных заводов

| Категория завода | Допускаемое число типоразмеров |

| 1-2 | |

| 2-3 | |

| 3-4 | |

| 4-5 |

Кроме того, судостроительные предприятия в зависимости от своей программы постройки судов и производственного опыта разрабатывают собственные ограничительные нормали, в которых число типоразмеров еще более ограничено.

Увеличение габаритных размеров листов приводит к снижению трудоемкости изготовления корпусных конструкций. В первую очередь необходимо стремиться к увеличению ширины листов. Сокращение количества пазов уменьшает длину стыкуемых кромок в 3 – 3,5 раза больше, чем при таком же сокращении числа стыков, т.е. трудоемкость изготовления конструкций из более широких листов будет меньше, чем из более длинных. Например, увеличение длины листов с 6-ти до 12-ти метров сокращает трудоемкость изготовления полотнищ на 6%, а увеличение ширины с 1500 до 3000 мм – на 22%.

Листовая судостроительная сталь выпускается с минусовыми допусками по толщинам, что исключает превышение фактической массы корпуса по сравнению с расчетной. Однако это не приводит к снижению прочности корпуса, т.к., во-первых, расчет ведется по допускаемым напряжениям (т. е. с запасом прочности), во-вторых, сталь выпускается со значительным разбросом прочностных характеристик, в паспорте же указывают наименьшее гарантированное значение прочности. То есть реальная прочность стального проката, как правило, превышает паспортную.

По длине и ширине листы выпускаются с припусками, в зависимости от размера и толщины.

Недостатки поставляемых листов (серповидность и косовизна) вынуждает принимать размер листа на 10 – 25 мм меньше по каждой кромке. По договоренности с металлургическим предприятием можно заказывать уже обрезанные листы. Такой прокат стоит дороже, но позволяет экономить на операциях разметки и обрезки, а также снижает количество отходов.

Следует как можно шире использовать гофрированные конструкции (для прочных переборок и легких выгородок). Трудоемкость их изготовления ниже наборных.

Следует применять гнутый профиль вместо катанного и сварного или полосовую сталь вместо профильного проката, если позволяет устойчивость конструкции. Это дает возможность снизить массу конструкций.

4.4. Технологичность изоляционных материалов

В настоящее время в судостроении применяют различные виды изоляции. По назначению она подразделяется на тепловую, противопожарную и звуковую. Различают изоляцию для судовых корпусных конструкций и изоляцию судовых энергетических установок и трубопроводов систем. В зависимости от типа материала изоляция делится на плиточную (П), волокнистую (В), напыляемую (Н), заливочную (З), мастичную (М) и композитную (К). Изоляция может быть открытой (І), закрытой зашивкой (ІІ) и выносной (ІІІ), которая, как правило, закрывается декоративной зашивкой.

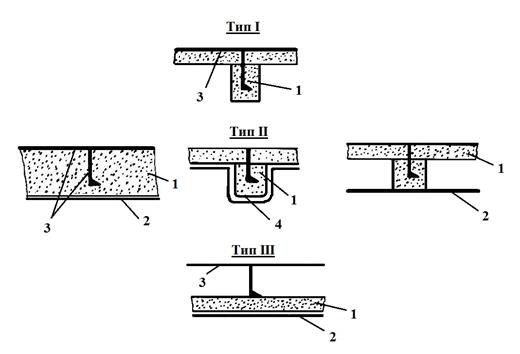

Рис. 4.1. Основные конструктивно-технологические типы судовой изоляции

1 – изоляция; 2 – зашивка; 3 – изолируемая конструкция; 4 - шпаклевка

Наиболее распространены следующие типы изоляци: П-І, П-ІІ, П-ІІІ, В-ІІ, В-ІІІ, Н-ІІ, З-ІІ, М-І, М-ІІ, К-І, К-ІІ (рис. 4.1).

Плиточная и волокнистая изоляции устанавливаются вручную. Предварительно изготовленные в цехе детали и узлы плиточной изоляции крепятся к корпусным конструкциям с помощью клея с последующим оклеиванием тканью и окрашиванием или шпаклеванием всей поверхности изоляции (тип П-І); изоляция типа П-ІІ закрывается декоративной зашивкой, которая крепится к предварительно смонтированному деревянному обрешетнику. Волокнистую изоляцию из стеклянного, минерального или базальтового волокна в пакетах из полихлорвиниловой пленки устанавливают на шпильках и закрепляют шайбами или приклеиваются к корпусу и между собой клеем 88Н. Поверх волокнистых материалов в качестве гидрозащитного покрытия устанавливают полихлорвиниловую пленку и закрепляют ее шайбами.

С целью снижения трудоемкости монтажа, т. е. повышения технологичности изоляции, используют выносную изоляцию П-ІІІ и В-ІІІ (см. рис. 4.1). Выносная изоляция используется, в основном, в виде модульних панелей при зашивке жилых и служебных помещений модульным методом. Здесь снижение трудоемкости достигается за счет изготовления модульных панелей в цеховых условиях и их последующего монтажа без подгоночных работ.

Такой вид изоляции применяют для зашивки жилых и служебных помещений. Но при больших толщинах изоляции, например, в рефрижераторных помещениях, его применение затруднено или невозможно. В этом случае плиточную изоляцию приходится монтировать в несколько слоев, склеивая их между собой, что еще больше увеличивает трудоемкость монтажа.

Наиболее технологичными видами изоляции, позволяющими резко снизить трудоемкость их нанесения, являются заливочная и напыляемая изоляции.

Процесс монтажа заливочной изоляции производится в следующей последовательности. Вначале в изолируемом помещении устанавливают обрешетник и нижний пояс зашивки. Затем в специальной установке производится подогрев, дозирование, смешивание компонентов композиции и подача смеси в заливаемое пространство (обычно это две-три шпации). В результате экзотермической химической реакции компонентов композиции выделяются газы и тепло; газы вспенивают массу, а выделяющееся тепло разогревает полученную вспененную массу до температуры 70-120 °С, в результате чего происходит ее полимеризация. Процесс вспенивания происходит за 5-10 минут. После нанесения изоляции в первых шпациях переходят к последующим. Завершив нанесение изоляции по высоте первого пояса зашивки, устанавливают следующий пояс и процесс повторяют. При вспенивании заливочная композиция увеличивается в объеме полностью заполняя все изолируемое пространство и прочно сцепляется с корпусной конструкцией, обрешетником и зашивкой.

Наиболее распространены следующие типы изоляци: П-І, П-ІІ, П-ІІІ, В-ІІ, В-ІІІ, Н-ІІ, З-ІІ, М-І, М-ІІ, К-І, К-ІІ (рис. 4.1).

Приготовление композиции и подача ее в заливаемое пространство производится с помощью установки, имеющей в своем составе расходные емкости для компонентов с системой подогрева, емкость для промывочной жидкости, насосы для подачи компонентов, смесительную головку, напорные шланги и пульт управления. Нанесение заливочной изоляции возможно лишь при положительных температурах на горизонтальных и вертикальных поверхностях.

Однако ужесточение требований к пожарной безопасности сделало невозможным установку в помещениях больших объемов горючих полимерных материалов, поэтому в настоящее время этот метод не применяется. То есть в этом случае производственная составляющая вошла в противоречие с эксплуатационной составляющей технологичности.

Технологичным материалом являются напыляемые изоляционные материалы. Нанесение такой изоляции производится с помощью специальной установки. Напыление производится последовательно в несколько слоев после установки обрешетника. Толщина одного слоя – 25…40 мм; каждый последующий слой напыляется после отверждения предыдущего, рис. 4.3.

Рис. 4.3. Внешний вид судового помещения с нанесенной напыляемой изоляцией

В средине 80-х годов в Николаевском филиале ЦНИИТС был создан высокотехнологичный негорючий напыляемый изоляционный материал "Рипор" и установка для его нанесения. Однако одним из компонентов "Рипора" был асбест. После запрета на применение на судах материалов, содержащих асбест, этот великолепный высокотехнологичный изоляционный материал также был запрещен к применению.

Интересна история запрещения применения асбеста. Советский Союз обладал восьмьюдесятью процентами мировых запасов асбеста. Асбест – волокнистое минеральное вещество. Из него изготавливали негорючие асботкань, асбокартон, асбестовую пушенку. Асбест широко применялся в разных отраслях промышленности, в том числе и в судостроении. Он входил в состав различных изоляционных материалов, в том числе противопожарных, мастик, плит "Черноморит", используемых для зашивки судовых помещений и т.д.

Однако, исследования, проведенные в ряде западных стран, показали, что асбестовая пыль обладает канцерогенными свойствами, т.е. может способствовать заболеванию раком, после чего асбест был запрещен к промышленному использованию, в том числе и в судостроении вначале в западных странах, а затем и в Советском Союзе. Но в Западном полушарии добывали так называемый "голубой" асбест, естественно, именно его и исследовали на предмет канцерогенности. В Советском Союзе добывали "белый" асбест; его свойства никто не исследовал.

Тем не менее, судить о "канцерогенности" белого асбеста можно по некоторым косвенным фактам. Главным городом асбестового месторождения, где добывалась львиная доля асбеста в мире, был город Асбест. Почва в этой местности частично состояла из асбеста, пыль в воздухе была из асбеста, дети игрались в песочницах с асбестовым песком. Это уж не говоря о рабочих, которые добывали асбест в карьерах и дышали асбестовой пылью. Но процент заболеваемости раком не превышал среднего по стране и уж точно был значительно ниже нынешнего. Но, Советский Союз, ослабленный политически и экономически к средине 80-х годов прошлого века, не смог отстоять свои позиции, т.е. провести соответствующие исследования белого асбеста и показать его безопасность (или подтвердить опасность). И запрещение промышленного применения асбеста было очередным, пусть и не самым большим, ударом США по экономике Советского Союза.

4.5. Чугунобетон

На некоторых типах судов не удается обеспечить требуемое положение центра тяжести по высоте и необходимый дифферент только за счет жидкого балласта. В этих случаях используют твердый несъемный балласт, который представляет собой чугунные отливки – балластины – массой около 24 кг. Такие балластины вручную укладываются в междудонное пространство и пики корпуса судна. Для предотвращения перемещения балластин во время качки и попадания воды, зазоры между ними заполняют раствором цемента с песком. То есть технологический процесс укладки балласта не механизирован и чрезвычайно трудоемок. Еще более он трудоемок при модернизации судов, когда балластины приходится вручную заносить по трапам, подавать в междудонное пространство и через вырезы во флорах растаскивать и укладывать равномерно по секции.

Таким образом, чугунные балластины, как материал для балластировки судов твердым несъемным балластом, является чрезвычайно нетехнологичным, так как механизировать процесс укладки и снизить его трудоемкость не представляется возможным.

На кафедре технологии судостроения НКИ был создан высокотехнологичный материал для балластировки судов твердым несъемным балластом – чугунобетон. Он представляет собой композицию из литой чугунной дроби ДЧЛ от № 3,5 до № 6 (номер дроби примерно соответствует среднему диаметру дроби) и водоцементного раствора – "цементного молочка".

Этот материал позволяет механизировать укладку балласта: при помощи спроектированной на кафедре технологии судостроения установки компоненты чугунобетона подаются в отсеки судна по трубам – стальным или резинотканевым рукавам. Это позволило в 2 – 2,5 раза снизить трудоемкость укладки балласта при постройке и в 4 – 4,5 раза – при модернизации судов, а стоимость чугунобетона в 1,8 – 2 раза ниже балласта из чугунных чушек, т.к. дробь вдвое дешевле чугунных балластин.

Дата добавления: 2021-05-28; просмотров: 756;