Общие сведения о проектировании скважин

Проектирование скважин ответственный этап, который предшествует выполнению буровых работ. Учитывая, что бурение - достаточно дорогостоящее производство, призванное выполнить сложные технические задачи, следует крайне ответственно подходить к составлению проекта, стремясь максимально учесть горно-геологические условия месторождения, поставленную геологическую задачу и возможности имеющегося бурового оборудования и инструмента.

Исходными данными для проектирования являются:

- горно-геологические условия буровых работ;

- геологическое задание на производство буровых работ;

- нормы времени на производство геологоразведочных работ и, в частности, буровых работ (ЕНВ);

- «Закон о недропользовании», «Правила безопасности при ГРР», требования к экологии производства работ, отраслевые (ОСТ) и государственные стандарты (ГОСТ);

- справочная техническая литература (например, «Справочник инженера по бурению» в 2 т.; «Буровой инструмент для геологоразведочного бурения»; «Справочник по буровым растворам», «Справочник по физико-механическим параметрам горных пород рудных районов» и др. [10,13,20,22].

Горно-геологические условия производства буровых работ изучаются и анализируются с помощью геологических карт и геологических разрезов, на которых указаны интервалы (мощность пластов) и условия залегания горных пород (угол падения и азимут простирания пластов), наличие зон дробления, тектонических нарушений, водоносных горизонтов, мерзлоты и др.

Наличие достаточно информативного геологического разреза позволяет составить колонку с интервалами и характеристиками горных пород, их физико-механических свойств, с выделением интервалов и видов возможных осложнений бурения.

Наличие данных об углах падения и простирания пластов горных пород дает возможность более рационально направить скважины, запроектировать их траектории (угол наклона скважины, азимут скважины, углы подсечения залежей на интервале проходки, угол подсечения рудного тела) и определить глубину проектируемой скважины.

Перечень горных пород, составляющих колонку, позволяет произвести оценку вероятных параметров физико-механических свойств горных пород, спрогнозировать их буримость и затраты материальных средств на бурение тех или иных горных пород.

Для уточнения данных о физико-механических свойствах пород и с целью определения категории горных пород по буримости, абразивности и др. свойств следует произвести лабораторные испытания. Для пополнения данных о свойствах горных пород применяют также справочную литературу, в которой приведены значения твердости, абразивности и категории по буримости различных типов горных пород.

Геологическое задание на разведку месторождения – совокупность требований к качеству, производительности и стоимости работ и их параметрам, связанных с решением задач геологической и технико-экономической оценки перспектив месторождения в соответствии с критериями той или иной категории запасов полезного ископаемого.

Целью реализации геологического задания является определение объема, содержания, физико-химических и механических характеристик полезного ископаемого, условий и параметров залегания рудных тел, исследование и уточнение детализации форм рудной залежи, оценка возможных технических и технологических параметров обогащения руды, изучение возможности извлечения полезного ископаемого методами геотехнологий и др.

· Категории запасов – выявленные в результате геологоразведочных работ запасы полезного ископаемого, разделенные на категории А, В, С, С1 в зависимости от достоверности их подсчета.

· Геотехнологии – химические, физико-химические, биохимические и микробиологические методы добычи полезных ископаемых из недр Земли. Примерами геотехнологий являются подземная газификация углей, расплавление серы, выщелачивание металлов, термическая добыча нефти и др.

Геологическое задание на бурение скважины определяет требования к:

- параметрам заложения скважины (угол наклона и азимут заложения);

- опробованию, например, керну (интервалы отбора керна и его количественный линейный и массовый выход, соблюдение требований к минимальному избирательному истиранию керна) или возможности опробования по шламу;

- параметрам скважины в связи с проведением запланированных геофизических исследований;

- траектории трассы скважины;

- углу подсечения рудной залежи.

В ряде случаев ставится задача отбора дополнительных проб полезного ископаемого, например, отбор технологической пробы для исследования руды на технологичность обогащения.

Единые нормы времени (ЕНВ) – утвержденный к применению нормативно-справочный документ, на основании которого рассчитываются затраты времени и материальных средств на производство работ. Нормы указаны для всех возможных видов работ с учетом условий их выполнения, например, времени года, буримости горных пород и др.

Исходный материал для проектирования дает возможность оценить круг и параметры решаемых проектом задач. Многообразие горно-геологических условий определяет многообразие подходов к проектированию буровых работ даже в пределах одного месторождения. Квалификация и искусство проектанта проявляются в том, чтобы, используя разнообразные исходные данные составить максимально современный и эффективный проект, реализация которого позволит получить экономический эффект с учетом требований экологии и безопасности выполнения работ.

В результате проектирования геологоразведочных работ составляются проекты на поиски и разведку месторождений полезных ископаемых, которые включают все виды предусмотренных работ, сметно-финансовую документацию, требования к техническому оснащению, экологии и безопасности работ.

При проектировании бурения скважин на основе созданного проекта составляется геолого-технический наряд (ГТН) на бурение каждой скважины. Его структура включает проектные данные о заложении скважины, геологическую, техническую и технологическую части, в которых поинтервально приведены все сведения, достаточные для производства буровых работ в соответствии с горно-геологическими условиями и геологическим заданием.ГТН – информативно-нормативный документ в виде отдельного графического листа, являющийся результатом проектных работ на бурение скважины, в котором приведены основные требования геологического задания и горно-геологические условия производства буровых работ, параметры конструкции скважины, технологии, основное буровое оборудование и инструмент для производства работ.

1.1. Анализ условий геологического задания,

оценка основных показателей разведочного бурения

При выборе способа бурения следует оценить, прежде всего, требования геологического задания, а именно то, каким образом, в каком объеме и на каких интервалах необходимо производить опробование и какая по качеству проба удовлетворит геологическую службу.

В результате анализа геологического задания могут выделиться интервалы, в которых следует получить керн и интервалы, в которых керн не обязателен, при этом решается вопрос об отборе керновой пробы определенного размера, а возможно и о замене керновой пробы шламовой или иной пробой, например, полученной вспомогательными средствами – пробоотборниками.

Необходимость получения керна задает, что выделенные для этого интервалы скважины следует бурить колонковым буровым инструментом. В интервалах, в которых отбор керна не обязателен, возможна проходка бескерновым буровым инструментом – долотами.

Геологическое задание определяет горно-геологические условия бурения скважин. Выбор способа бурения порой зависит от возможных осложнений, которые целесообразно выявить на этапе анализа горно-геологических условий месторождения. Например, наличие мерзлоты определяет выбор специальных методов продувки или промывки скважины, интервалы сыпучих, неустойчивых пород задают требования к конструкции скважины, способу бурения этих интервалов и средств крепления стенок ствола и т. д.

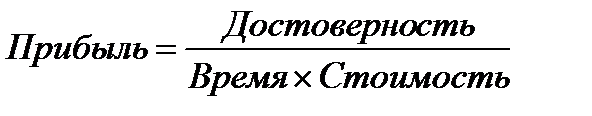

По оценке специалистов фирмы Atlas Copco при выборе способа бурения для решения задач геологоразведки залогом успеха являются три фактора: время, стоимость и достоверность. Последний фактор предполагает достоверность результата разведочных работ, т. е. прежде всего качество извлеченных с глубин проб.

· Атлас Копко (Atlas Copco) – одна из старейших (образована в 1873 г.) и ведущих компаний мира (Швеция) – по производству горного и геологоразведочного бурового оборудования и инструмента. Atlas Copco Craelius AB образована в составе компании в 1886 г. и занята разработкой и производством геологоразведочного инструмента и оборудования.

Взаимодействие трех основных факторов логическим решением можно записать в виде формулы

.

.

Результат равняется прибыли – движущей силе любого проекта.

Результат равняется прибыли – движущей силе любого проекта.

|

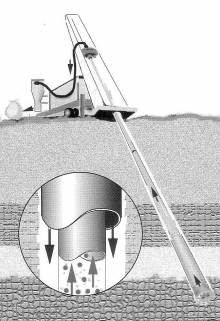

| Рис. 1.1. Принцип ударно-вращательного бурения с обратной циркуляцией сжатого воздуха и отбора пробы в виде шлама (технология RC): 1 – двойная бурильная колонна; 2 – прямой поток воздуха; 3 – обратный поток воздуха со шламом; 4 – пневмоударник; 5 – буровой станок с емкостью для сбора и разделения шламаРостоверность опробования |

| 5 |

| 1 |

| 4 |

| 2 |

| 3 |

По данным компании Atlas Copco, на сегодняшний день в таких странах как США, ЮАР, Австралия, в силу сложившихся тенденций большая часть скважин бурится с опробованием по шламу. Например, в Австралии это более 80 %, США – 80 %, ЮАР – 60 %. В России и Китае этот показатель ниже – 30 %, в странах Латинской Америки – около 40 %, а в Канаде – всего 5%.

Технология бурения с обратной циркуляцией воздуха при опробовании по шламу (технологии RC) широко применяется в США при разведочном бурении золотоносных залежей. Для решения задач опробования по шламу компанией Atlas Copco выпускаются специальные пневмоударники типа RC50 и буровые установки типа Explorac 220 RC и Explorac RD10+. Применение компресс-соров высокого давления (до 7 МПа) обеспечивает высокую производительность и эффективную продувку через отверстия коронки и двустенную трубу. Скорость бурения с пневмоударником составляет 12 – 26 м/ч. На глубине в интервалах обильных водопритоков применяют вместо ударно-вращательного бурения пневмоударниками вращательное бурение шарошечными долотами. При этом скорость бурения шарошечными долотами достигает в среднем 7,6 м/ч. При разведке месторождений обычно применяется следующая схема: 15 скважин бурится с опробованием по шламу, а только одна с полным отбором керна.

Таким образом, можно говорить о новой, но уже сложившейся системе опробования, которая определяет выбор способа бурения и основывается на комбинированном варианте: до рудной зоны бурение ведется с обратной циркуляцией очистного агента с отбором шламовой пробы, а по рудной зоне производится отбор керна. Возможен вариант бурения нескольких скважин с опробованием по шламу с последующим бурением одной заверочной скважины колонковым способом с полным отбором керна.

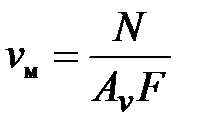

Фактор времени во многом определяется возможностями того или иного способа бурения по реализации скорости разрушения горных пород. Известна зависимость для оценки влияния основных параметров на скорость бурения:

.

.

Из данного выражения следует общая и основная формулировка зависимости скорости бурения от основных факторов: cкорость бурения vмпропорциональна количеству подведенной к забою мощности N, обратно пропорциональна энергоемкости разрушения породы AV и площади забоя F.

Таким образом, для применения наиболее производительного способа бурения следует осуществлять проходку скважины минимального поперечного размера, подводить к забою максимально возможную мощность для разрушения породы при минимальных её потерях и рациональном разрушающем воздействии на породу.

Приведенная зависимость отражает некоторое противоречие между бурением «производительным» и бурением «информативным», т. к. со снижением площади забоя скважины будет снижаться возможный диаметр керна и объем пробы. Именно поэтому прогресс в бурении должен сопровождаться расширением возможностей современных приборов, позволяющих производить эффективный анализ проб в малом объеме, и геофизической аппаратуры, возможности которой должны оставаться высокими и при снижении поперечного размера скважинных датчиков.

В приведенной зависимости фактор времени определяется возможностью использования высокопроизводительного бескернового бурения шарошечными долотами и погружными пневмоударниками. Особенно эффективно бурение пневмоударниками, которые способны обеспечивать более высокую скорость бурения. При этом данный параметр показывает практически прямопропорциональный рост при повышении давления, подаваемого в скважину воздуха (рис. 1.2). Рост давления сжатого воздуха, например, при бурении бесклапанными пневмоударниками высокого давления фирмы Atlas Copco типа COP, до значений 2–2,5 МПа приводит к значительному росту механической скорости, предельные значения которых пока не установлены (рис.1.3).

| 0,5 1,0 1,5 Рс, МПа |

| 0,3 0,4 0,5 0,6 Pc, МПа |

| vм, м/ч |

| 1 2 |

| 4 5 |

| Рис.1.2. Зависимость механической скорости бурения от давления воздуха в различных породах: 1 – 5 –горные породы VIII; IX; X; IX; X категорий по буримости Рис.5. 27 . Схемы для анализа условий работы бурильной колонны в искривленном стволе скважины: а – эпюры напряжений материала бурильной колонны; б – положение растянутого; в – сжатого участка колонны в искривленном стволе. Рс Рс Рп в б а изгиб сжатие растяжение Z0-0 0,5δ η Рр γп |

| vм, м/ч |

| 2 |

| 1 |

| Рис. 1.3. Зависимость механической скорости бурения пневмоударниками высокого давления типа СОР в известняке (2) и граните (1) |

| 3 |

Пневмоударники типа СОР 32, СОР 42, СОР 52, СОР 62 предназначены для бурения скважин диаметром 85–165 мм, в том числе по технологиям OD, ODEX и DEPS.

· OD, ODEX, DEPS – системы ударно-вращательного бурения по валунно-галечникам с одновременным креплением ствола скважины обсадной колонной компании Atlas Copco: OD – погружной пневмоударник инициирует удары как по вращаемой обсадной колонне с породоразрушающим башмаком, так и по внутренней бурильной колонне; ODEX – усовершенствованная система OD, при реализации которой происходит расширение ствола скважины специальным эксцентричным долотом и опережающее крепление ствола обсадной колонной, способной продвигаться под действием ударов со стороны пневмоударника на более значительную глубину; DEPS – удары по обсадной колонне и бурильной колонне наносятся двумя различными пневмоударниками, что повышает ударную мощь системы и позволяет бурить более глубокие скважины без расширения ствола скважины.

Забойные ударные машины СОР 32 работают при давлении воздуха 0,6–1,2 МПа с частотой ударов 1300–1650 уд./ мин и предназначены для бурения скважин диаметром 85–100 мм.

Пневмоударники СОР 42 работают при давлении 0,6–2,5 МПа с частотой ударов 1300–2 100 уд./ мин и предназначены для бурения скважин диаметром 105–125 мм.

Пневмоударник Secoroc COP 64 Gold - одна из последних разработок компании Atlas Copco. При использовании компрессора высокого давления (3 МПа) в случае бурения скважин диаметром 165 мм достигнута скорость 0,8 м/мин (48 м/ч).

В настоящее время ударно-вращательное бурение пневмоударниками высокого давления является наиболее производительным из всех существующих механических способов.

Сбалансированное сочетание опробования по шламу и керну дает значительную экономию времени.

Пример 1. По данным Atlas Copco при программе бурения 80 скважин, глубиной 400 м и общем объеме буровых работ 32000 м при алмазном бурении, круглосуточной работе одного бурового станка для завершения работ потребуется 457 дней при стоимости проекта 2 580 000 долл. США.

Если 50 % интервала бурения будет опробовано по шламу, который получен при бурении пневмоударниками высокого давления, а 50 % по керну, обеспеченного алмазным бурением, срок выполнения работ составит 301 день при стоимости работ 1 740 000 долл. США.

Если долю опробования по шламу увеличить до 75 %, то время выполнения работ составит 223 дня при стоимости работ 1 320 000 долл. США.

Сравнительный анализ показывает, что один станок, осуществляющий бурение по схеме 75 % опробования по шламу и 25 % по керну, способен заменить три станка алмазного бурения, осуществляющих полный отбор керна, при этом стоимость работ снизится практически в два раза.

Достоверность опробования по шламу не подвергается сомнению в том случае, если нет необходимости в непрерывной информации о геологическом строении месторождения, поскольку геометрия рудного тела уже известна и необходимо лишь подтверждение границ залегания.

Бурение с обратной циркуляцией и отбором шлама может применяться для оценки и подтверждения содержания полезного минерала.

Качество вещества пробы – важный аспект рассматриваемого вопроса. Прежде образцы, извлеченные ниже уровня подземных вод, считались некачественными, а только керновое бурение оставалось достоверным для таких глубин. Эта техническая проблема в настоящее время с появлением компрессоров и пневмоударников высокого давления считается решенной, поскольку с глубины 500 м удается поднимать сухой шлам за счет изолирования бурового инструмента от скважины. Правильный выбор зазора и давления поддерживает зону высокого давления вокруг бурового инструмента, которое достаточно для преодоления давления воды. В этом случае получаемая проба может считаться вполне представительной для оценки содержания и технологичности руд, а керн является «поставщиком сведений» об условиях залегания и структурных особенностях руд.

В то же время отбор качественных шламовых проб невозможен, если горная структура содержит значительное число трещин, в которые будет попадать и теряться часть бурового шлама. В таких случаях бурение с отбором керна является единственной альтернативой.

Анализ фактора стоимости показывает, что стоимость бурения пневмоударниками с отбором по шламу в три раза ниже стоимости алмазного колонкового бурения, поскольку достигается высокая скорость бурения, значительная рейсовая проходка, которая ограничивается только ресурсом долота, затраты времени на вспомогательные операции будут значительно меньше в сравнении с бурением, осуществляемым с отбором керна.

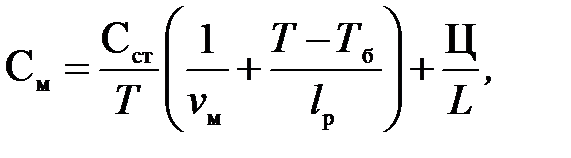

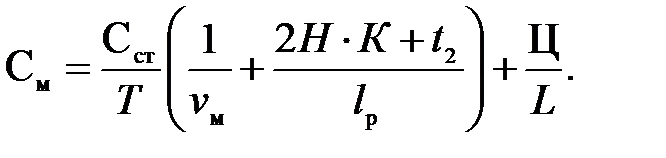

Экономическая оценка эффективности бурения оценивается стоимостью метра пробуренной скважины. Зависимость общего вида для расчета стоимости метра имеет следующий вид:

(1.1)

(1.1)

где  – стоимость станко-смены, руб.;

– стоимость станко-смены, руб.;

Т – длительность станко-смены, час;

- время, затраченное непосредственно на углубление ствола скважины, ч;

- время, затраченное непосредственно на углубление ствола скважины, ч;

– механическая скорость бурения, м/ч;

– механическая скорость бурения, м/ч;

– длина рейсовой проходки, м;

– длина рейсовой проходки, м;

Ц – стоимость бурового инструмента, руб.;

L – проходка буровым инструментом (ресурс инструмента), м.

При бурении снарядом без съемного керноприемника требуется подъем всей бурильной колонны из скважины для извлечения керна, что еще более снижает долю времени на углубление скважины Тб. В этом случае разность (Т-Тб) в формуле (1.1) следует представить в виде суммы затрат времени на проведение спуско-подъемной операции при определенной глубине (Н) скважины – t1и затрат времени на замену изношенной буровой коронки и извлечение керна, отнесенные к 1 м бурения – t2. Время t1 зависит от глубины H скважины и среднего времени спуска-подъема 1 м бурильной колонны – К и может, таким образом, определяться из выражения t1= (2 H·К). С учетом полученной зависимости, формула (1.1) для случая колонкового бурения без съемного керноприемника будет иметь следующий вид:

(1.2)

(1.2)

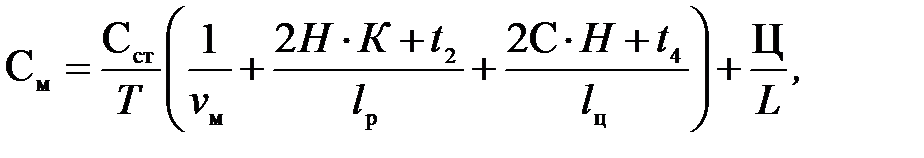

В процессе колонкового бурения снарядом со съемным керноприемником (ССК) при реализации рейса требуется выполнять подъем и последующий спуск керноприемника для извлечения керна. Операции подьема керноприемника с керном и спуска порожнего керноприемника в колонну составляют цикл бурения ССК, тогда как рейсовая проходка – интервал бурения от спуска до подьема всей бурильной колонны из скважины для извлечения керна и (или) замены изношенного бурового инструмента.

· Рейсовая проходка – углубление скважины на интервале от спуска бурильной колонны в скважину до подъема колонны из скважины в связи с необходимостью извлечения керна из колонковой трубы или замены изношенного бурового инструмента.

· Проходка за цикл – углубление скважины при бурении ССК на интервале от спуска керноприемника в скважину до извлечения заполненного керном керноприемника из скважины.

Время t3на спуск-подъем керноприемника можно определить по формуле

t3=2C·H+t4 , где С – время на спуск подъем 1 м троса с керноприемником, ч/м;

t4 – время, на извлечение керна и смену керноприемника, ч.

С учетом затрат времени на спуск-подъем керноприемника формула (1.1) для расчета стоимости 1 м бурения ССК будет выглядеть следующим образом:

(1.3)

(1.3)

где lц– проходка за цикл, м.

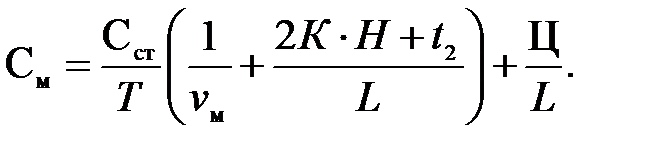

При бескерновом бурении длина рейсовой проходки равняется общей проходке буровым инструментом, а, учитывая, что отбор керна не производится зависимость (1.1) можно представить в следующем виде:

(1.4)

(1.4)

Из зависимостей (1.1) – (1.4) следует, что стоимость метра бурения определяется такими параметрами, как механическая скорость бурения, стоимость бурового инструмента и его ресурс, затраты времени на вспомогательные операции. Для снижения стоимости метра скважины следует повышать механическую скорость бурения, рейсовую проходку и проходку за цикл и время бурения, сокращая затраты производительного времени на вспомогательные операции. Существенно влияют на стоимость метра затраты на буровой инструмент.

При бурении ССК, в случае, если применяются достаточно стойкие коронки, за счет применения съемного керноприемника при бурении на глубину 1 500 м доля времени чистого бурения составляет 70 – 75 %, в отличие от бурения классического, при котором эта величина может быть не более 40 – 50 %.

В случае, если проходка на коронку при бурении ССК составляет 30 м, а длина керноприемника 2 м, то при равных значениях механических скоростей бурения использование ССК будет экономически выгодно даже при незначительной глубине скважины, при условии, что стоимость породоразрушающего инструмента будет оптимальной.

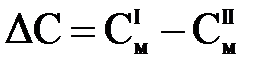

Для оценки экономической эффективности сравниваемых способов бурения или буровых инструментов следует произвести расчет по формулам (1.1) – (1.4), а эффективность определить как разность стоимости метра бурения, полученной при сравниваемых технологиях и (или) инструментах:

.

.

| 0 20 40 60 Проходка, м |

| vм, м/ч |

| 2,0 |

| 1,0 |

| Рис.1.4. Зависимость стоимости 1-го м бурения от проходки и механической скорости бурения |

На рис. 1.4 приведена кривая равной стоимости 1 метра проходки скважины в координатах проходки на буровой инструмент и механической скорости бурения для долот типа ИСМ. Из приведенных зависимостей следует, что одинаковую стоимость одного метра бурения скважины можно получить как путем увеличения механической скорости бурения, уменьшая при этом стойкость бурового инструмента, так и в результате повышения стойкости инструмента, но снижения механической скорости бурения.

Выбор оптимального варианта сочетания стойкости бурового инструмента и механической скорости бурения следует производить с учетом глубины скважины.

При возрастающей глубине скважины более важной характеристикой будет большая стойкость инструмента. Такое качество бурового инструмента позволяет повысить долю времени, затраченную на углубление скважины, в балансе общих затрат времени на производство работ.

При бурении неглубоких скважин, когда спуско-подъемные операции занимают сравнительно малую долю в общем балансе производительного времени, можно допустить вариант форсированного бурения на высоких механических скоростях, но с несколько ограниченным ресурсом инструмента.

Поиск оптимальных условий производства буровых работ, параметров режима бурения, ориентированных на минимальную стоимость метра пробуренной скважины, является типичной задачей оптимизации.

При её решении данной задачи опытным путем можно получить зависимости, отражающие влияние параметров режима бурения на ресурс бурового инструмента и значения механической скорости бурения при определенных постоянных значениях глубины скважины, горно-геологических условиях бурения и применяемых типах бурового инструмента. Полученные данные позволяют рассчитать стоимость метра проходки для каждого варианта сочетания параметров режима бурения и выбрать, таким образом, оптимальные параметры режима бурения для определенных условий производства работ.

На рис. 1.5 приведены подобные кривые, отражающие многосложную связь условий и параметров, определяющих себестоимость бурения шарошечными долотами большого диаметра. Как следует из графиков, исходя из минимума стоимости метра проходки следует выбрать следующие параметры режима бурения: частота вращения долота 400 мин-1 , осевая нагрузка около 180 кН, так как повышение частоты вращения долота приводит к снижению проходки на долото и росту стоимости метра проходки.

| Рис. 1.5. Зависимости проходки на долото (П) и стоимости метра проходки на долото (С) от параметров режима бурения |

| Проходка на долото при: ω= 100 мин-1 ω= 400 мин-1 ω =200 мин-1ω=600 мин-1 |

| С |

| 0 100 200 300 Осевая нагрузка, кН |

| П, м |

| C |

Таким образом, выбор способа бурения – многофакторный анализ, итогом которого может быть уровень прибыли, выраженной через экономию затрат при сохранении высокого качества и достоверности полученной геологической информации.

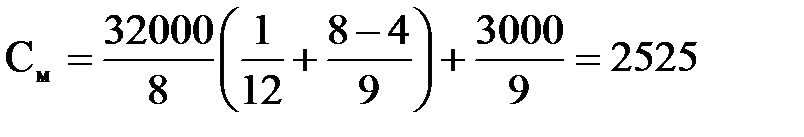

Пример 2. При бурении на месторождении используются двухшарошечные долота типа ДДА-59 и трехшарошечные долота типа 3Ш-59К-ЦА. При равной стоимости – 3 000 рублей за долото, они показывают различную механическую скорость -12 и 9 м в час и ресурс – 9 и 12 м соответственно. Стоимость станко-смены продолжительностью 8 ч – 32 000 руб. Время бурения в общем балансе затрат времени на производство работ – 50 %.

Рассчитаем стоимость метра бурения долотом ДДА-59:

руб.

руб.

Аналогично рассчитаем стоимость метра бурения трехшарошечными долотами. В этом случае стоимость метра бурения составит 2 010 рублей.

Для повышения эффективности бурения долотами ДДА была произведена их модернизация путем размещения двух гидромониторных насадок (работы выполнены Иркутским отделением ВИТР). Стоимость долот, получивших обозначение ДДА-С, повысилась до 3 500 руб. Испытания показали, что достигнут рост механической скорости на 20 % (14 м/час) и проходки на долото на 40 % (12 м).

Стоимость метра бурения долотом ДДА-С составила 1 897 руб, что подтвердило эффективность модернизации долот в сравнении со стандартным инструментом.

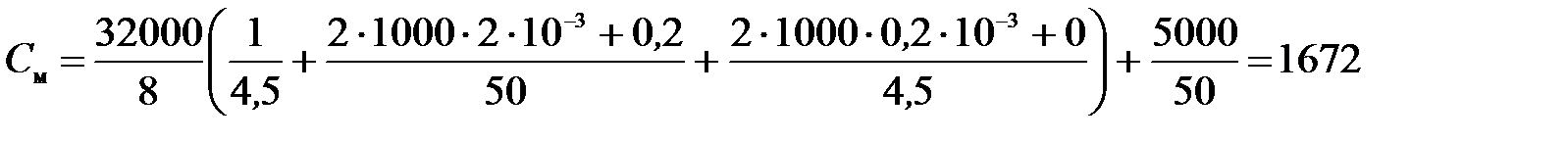

Пример 3. При бурении на месторождении применяют снаряд со съемным керноприемником (ССК-76). Длина керноприемника равна 4,5 м, что ограничивает значение проходки за цикл lц=4,5 м. Ресурс буровой коронки L=50 м, её стоимость Ц=5 000 рублей, lp=L. Механическая скорость бурения 4,5 м/ч. При стоимости станко-смены 32 000 руб, длительности смены 8 ч, глубина скважины Н=1 000 м, времени С=0,2·10-3 ч/м, К = 2·10-3 ч/м, t2= 0, 2 ч, t4= 0 (применение второго керноприемника) стоимость метра скважины будет равна:

руб.

руб.

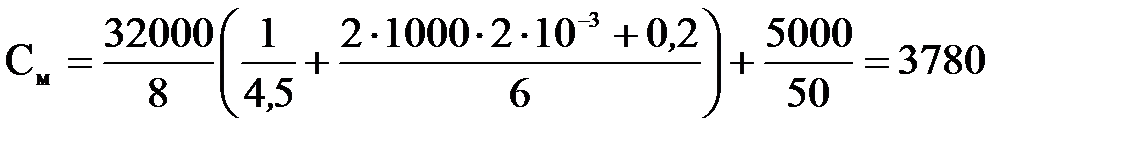

Ограничение длины рейсовой проходки до 2,5 м в связи с заклиниванием и истиранием керна при бурении трещиноватых пород привело к повышению непроизводительных затрат, ресурса инструмента до 40 м и механической скорости бурения до 4 м/ч, что следующим образом отразилось на повышении стоимости метра:

руб.

руб.

Таким образом, влияние рейсовой проходки и ресурса бурового инструмента наиболее значительно при формировании затрат на бурение.

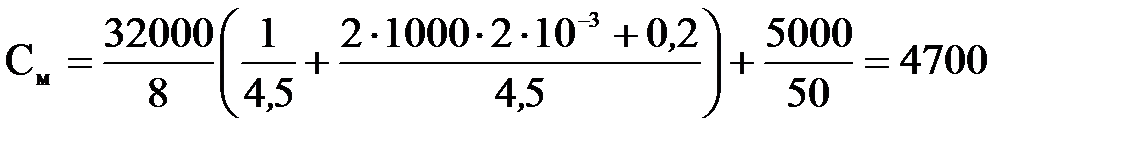

При бурении скважины буровым снарядом без съемного керноприемника произойдет рост затрат времени на проведение спуско-подъемных операций (СПО) и снижение доли времени углубления скважины Тб.

При бурении неглубоких скважин (до 200 – 250 м), при прочих равных условиях в сравнении с КССК или ССК это не приведет к значительному росту стоимости метра бурения, но может отразиться на качестве керна и соответственно на стоимости бурения, если, например, для повышения сохранности керна при бурении потребуется несколько ограничить длину рейсовой проходки.

При проходке более глубоких скважин (более 250 – 300 м) затраты на бурение снарядом со съемным керноприемником будут значительно ниже даже при большей длине керноприемной части колонкового набора без керноприемника. Например, при длине колонковой трубы 6 м и остальных условиях расчета, принятых выше для случая бурения КССК, расчет по формуле (1.2) показывает, что стоимость метра бурения будет равна

руб.

руб.

Если для повышения сохранности керна в колонковой трубе потребуется ограничить длину рейсовой проходки, это приведет к еще более значительному росту стоимости метра бурения. Например, если длина рейсовой проходки будет равна рейсу при бурении КССК (4,5 м), то стоимость метра бурения составит:

руб.

руб.

При последних расчетах не учтено, то обстоятельство, что при проведении СПО, особенно в наклонных и искривленных скважинах, снижается ресурс, как бурового снаряда, так и дорогостоящего бурового инструмента вследствие изнашивания о стенки скважины при подъеме и спуске. Опыт буровых работ показывает, что изнашивание буровых коронок и долот, расширителей, калибраторов в процессе спуска-подъема глубоких скважин может быть очень велик и снижать ресурс инструмента до 10 % .

| Диспетчер |

| 1 2 3 4 5 |

| Буровые агрегаты |

| Службы |

| Медицинская |

| Геологическая |

| Технологическая |

| Геофизическая |

| Ремонтные |

| Глинцех |

| Транспортный |

| Цеха |

| Рис. 1.6. Схема организации диспетчерской службы на геологоразведочном предприятии |

Снижение затрат времени и стоимости работ за счет мероприятий по организации буровых работ. Важнейшими для оптимизации затрат времени и снижения стоимости являются вопросы организации буровых работ. В данном случае сокращение неоправданных затрат времени на простои бурового оборудования в связи с возникающими осложнениями и авариями, поломками оборудования, отсутствием необходимого инструмента могут решаться за счет организованной диспетчерской службы. Схема организации диспетчерской службы представлена на рис. 1.6.

Диспетчер, который должен быть достаточно опытным и компетентным инженером, способен, во-первых, самостоятельно в любое время суток дать нужные рекомендации буровому мастеру по вопросу устранения возникших осложнений, а во-вторых, вызвать и направить на скважину нужного специалиста или организовать доставку необходимого инструмента и оборудования, заблаговременно заказать необходимое транспортное средство, нужный буровой раствор в глинцехе и др.

Дата добавления: 2021-05-28; просмотров: 304;