Аппараты подготовки сжатого воздуха

Следует напомнить, что тормозное управление автомобилей состоит из четырех тормозных систем: рабочей, стояночной, вспомогательной и запасной.

Каждая тормозная система включает в себя источник энергии (источник давления воздуха), тормозные (исполнительные) механизмы и тормозной привод.

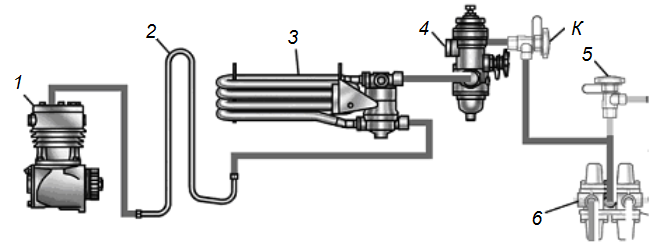

В качестве источника давления в тормозном приводе используется компрессор 1 (рисунок 13.32), который совместно с теплообменником 2, влагомаслоотделителем 3 и регулятором давления 4 (осушителем взамен влагомаслоотделителя и регулятора давления) образуют питающий контур, обеспечивающий сжатым, очищенным от влаги и масла воздухом все тормозные системы.

Рис. 13.32. Питающий контур тормозного привода:

1 - компрессор; 2 - теплообменник; 3 - влагомаслоотделитель; 4 - регулятор давления; 5 - кран экстренного растормаживания; 6 - четырехконтурный защитный клапан; К – буксирный клапан.

Компрессор (рисунок 13.33) предназначен для питания пневмооборудования автомобиля сжатым воздухом. Его характеристика: поршневой, одноцилиндровый, одноступенчатого сжатия, со смешанным охлаждением и комбинированной смазочной системой.

Компрессор закреплен на переднем торце картера маховика двигателя в развале блока цилиндров. Привод компрессора осуществляется от коленчатого вала двигателя через зубчатые колеса привода агрегатов.

Он состоит из картера 9, цилиндра 6 с головкой 24 и крышкой 29, впускного 3 и нагнетательного 25 клапанов, коленчатого вала 10, шатуна 14, поршня 18 с пальцем 20 и кольцами (двумя компрессионными и одним маслосъемным).

Картер 9 компрессора литой. В верхнюю расточку картера устанавливается цилиндр, который крепится к картеру шпильками 16 и гайками через уплотнительное кольцо 17. Цилиндр имеет оребрение для отвода теплоты и охлаждается воздухом. Через прокладки 4 и 5 к блоку цилиндров с помощью четырех болтов 1 с шайбами 2 крепится головка цилиндра 24. В головке цилиндра выполнены каналы для прохода воздуха, а также жидкостные каналы, по которым циркулирует охлаждающая жидкость, подаваемая из системы охлаждения двигателя. На нижней плоскости головки установлен впускной клапан 3, центрирующийся двумя штифтами 23, а в прямоугольной полости головки нагнетательный клапан 25 с ограничителем 26, закрепленные через втулки 27 с помощью двух винтов 28. Головка цилиндров закрывается крышкой 29, закрепленной с помощью болта 30 через уплотнительную прокладку 34. В боковых расточках картера 9 и задней крышки 13 установлены две бронзовые втулки 31, выполняющие функцию подшипников коленчатого вала 10.

Рис. 13.33. Компрессор:

1, 12, 30 - болт; 2,11 - шайба; 3 - клапан впускной; 4, 5 - прокладка головки; 6 - цилиндр; 7, 22 - гайка; 8 - шестерня; 9 - картер; 10 - коленчатый вал; 13 - крышка задняя; 14 - шатун; 15, 17 - кольцо уплотнительное; 16, 28 - шпилька; 18 - поршень; 19 - кольцо стопорное; 20 - палец поршневой; 23 - штифт; 24 - головка цилиндра; 25 - клапан нагнетательный; 26 - ограничитель; 27 - втулка; 28 - винт; 29 - крышка головки; 31 - подшипник; 32 - кольцо поршневое маслосъемное; 33 - кольцо поршневое компрессионное; 34 – прокладка.

На носке коленчатого вала выполнена конусная поверхность, на которую устанавливается шестерня привода 8, закрепленная с помощью фланцевой гайки 7. Опорные шейки коленчатого вала 10 имеют радиальные каналы, связанные с наклонными каналами, выполненными в кривошипе, по которым подводится смазка к подшипнику коленчатого вала, расположенному в картере и шатунной шейке коленчатого вала компрессора.

Шатун 14 стальной, выполнен с неразъемной нижней головкой. Поршень 18 алюминиевый, с плавающим пальцем 20. От осевого перемещения палец в бобышках поршня фиксируется упорными кольцами 19. На поршне установлены три кольца: два верхних 33 компрессионных, нижнее 32 - маслосъемное.

Смазывание компрессора комбинированное. Через наклонный канал А в задней крышке масло из смазочной системы двигателя подается под давлением к подшипникам коленчатого вала и к нижнему подшипнику шатуна. Поршневые пальцы и стенки цилиндра смазываются разбрызгиванием. Масло, стекающее в нижнюю часть картера через канал Б, сливается в масляный картер двигателя. Задняя крышка уплотняется кольцом 16.

При ходе поршня компрессора вниз воздух из впускного коллектора двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан 3. При ходе поршня вверх сжатый поршнем воздух вытесняется в пневмосистему через расположенный в головке цилиндра нагнетательный клапан 25.

Сжатый воздух из компрессора поступает во влагомаслоотделитель 3 (рисунок 13.32), предварительно проходя через теплообменник 2, в котором его температура понижается.

Теплообменник 2 представляет собой навитую в спираль трубку, основная часть которой расположена в районе компрессора. Наличие теплообменника позволяет более эффективно очищать воздух от влаги во влагомаслоотделителе за счет оптимизации температуры входящего от компрессора воздуха.

Влагомаслоотделитель 3 предназначен для очистки сжатого воздуха, нагнетаемого компрессором в воздушные баллоны, от капельной влаги и масла.

Характеристика: термодинамический, с автоматическим клапаном слива конденсата. Установлен в передней части рамы на первой поперечине.

Влагомаслоотделитель (рисунок 13.34) состоит из корпуса 2 с крышкой 9, направляющего аппарата 5, предохранительного клапана 12, поршня с мембраной 7, сливного клапана 10, охладителя 1.

Сжатый воздух от компрессора поступает через канал корпуса в охладитель 1, выполненный из оребренной трубки. При прохождении воздуха по трубке охладителя его температура понижается, что приводит к конденсации водяных паров. Воздух с конденсатом влаги и масла поступает в корпус 2 влагомаслоотделителя, где с помощью лопастей направляющего аппарата 5 закручивается, что приводит к осаждению влаги и масла на стенках корпуса, а затем отводится через осевой канал 3 в пневмосистему.

Рис. 13.34. Влагомаслоотделитель:

1 - охладитель; 2 - корпус; 3 - осевой канал; 4 - вывод к регулятору давления; 5 - направляющий аппарат; 6 - сетчатый фильтр; 7 - мембрана с поршнем; 8 - ввод от компрессора; 9 - крышка корпуса; 10 - сливной клапан; 11 - атмосферный вывод; 12 - клапан предохранительный.

Давление в полости корпуса и в полости крышки под мембраной 7 одинаковое, что обусловлено наличием тонкой кольцевой щели между штоком сливного клапана 10, поршнем и мембраной 7, через которую осуществляется связь двух полостей. Однако верхняя активная площадь мембраны 7 больше нижней. При одинаковом давлении воздуха в полостях крышки и корпуса, но разной активной площади мембраны возникает осевая сила, которая прогибает мембрану вниз, удерживая сливной клапан 10 в закрытом положении. Конденсат влаги и масла стекает по стенкам через фильтр 6 на мембрану 7 и за счет ее воронкообразной формы собирается у центрального отверстия мембраны, а затем через тонкую кольцевую щель попадает в полость крышки под мембраной, где накапливается.

В момент срабатывания регулятора давления в верхней полости корпуса 2 происходит резкое падение давления воздуха. Причем за счет малого проходного сечения кольцевой щели между штоком сливного клапана 10, поршнем и мембраной 7 давление в полости под мембраной падает менее стремительно. В результате перепада давлений на мембране возникает осевая сила, которая прогибает ее вверх, сливной клапан 10 открывается, и скопившаяся в крышке 9 влага вместе с остатками воздуха выбрасывается в атмосферу. После сброса конденсата мембрана возвращается в исходное положение, сливной клапан под действием пружины закрывается.

В случае замерзания конденсата в трубчатом охладителе сжатый воздух будет поступать к регулятору давления минуя охладитель через предохранительный клапан 12, который открывается при давлении 400-600 кПа (4,0-6,0 кгс/см2). Воздух в этом случае от влаги не очищается.

Регулятор давления предназначен для автоматического поддержания давления в пневмосистеме в пределах 650-800 кПа (6,5-8,0 кгс/см2). Кроме того, регулятор давления выполняет функцию предохранительного клапана, от него производится отбор воздуха на технические нужды. Установлен на первой поперечине рамы.

Регулятор давления (рисунок 13.35) включает в себя корпус с нижней и верхней крышками, разгрузочный клапан 1 со штоком и пружиной, разгрузочный поршень 14, следящий поршень 8 с уравновешивающей пружиной 5; впускной 13 и выпускной 4 клапаны с пружиной, металлокерамический фильтр 2 с пружиной, обратный клапан 11 с пружиной, клапан отбора воздуха 19 со штоком и пружиной.

Рис. 13.35. Регулятор давления:

1 - разгрузочный клапан; 2 - фильтр; 3 - пробка; 4 - выпускной клапан; 5 - уравновешивающая пружина; 6 - регулировочный винт; 7 - защитный чехол; 8 - следящий поршень; 9, 10, 12,18 - каналы; 11 - обратный клапан; 13 - впускной клапан; 14 - разгрузочный поршень; 15 - пружина штока; 16 - седло разгрузочного клапана; 17 - шток; 18 - пружина разгрузочного клапана; 19 - клапан отбора воздуха; 20 - колпачок; А - средняя полость; В - сверление к впускному клапану; С - полость под следящим поршнем; D - полость над разгрузочным поршнем; I, III - атмосферные выводы; II - вывод в пневмосистему; IV - ввод от компрессора.

Корпус и крышки выполнены из алюминиевого сплава методом точного литья.

Полость С, под следящим поршнем, постоянно связана каналом 9 с пневмосистемой автомобиля через вывод II. Отверстие под впускным клапаном 13 через сверление В и полость в корпусе также связано с выводом II. Вывод IV связывает среднюю полость А регулятора давления с влагомаслоотделителем. Кроме того, полость А через канал 12 и седло клапана отбора воздуха 19 соединена с полостью перед обратным клапаном 11. Полость нижней крышки связана через вывод III с атмосферой. Полость D над разгрузочным поршнем соединена при открытом выпускном клапане 4 с атмосферой (через отверстие I), а при открытом впускном клапане 13 с выводом II.

На автомобилях 4350 и 5350 водоотделитель и регулятор давления объединены в один узел.

Регулирование давления в пневмосистеме осуществляется путем соединения нагнетательной полости компрессора с атмосферой при достижении верхнего предела регулирования давления и подключения компрессора к пневмосистеме при достижении минимального предела регулирования давления. При этом выпуск воздуха из компрессора в атмосферу происходит с незначительным противодавлением, что снижает потери на привод компрессора на холостом ходу и уменьшает износ его деталей.

Наличие циклически повторяющегося шумного выброса воздуха из атмосферного отверстия при повышенном давлении в пневмосистеме свидетельствует о неисправности регулятора давления.

Для подключения к пневмосистеме посторонних потребителей, например, шланга для накачки шин, необходимо отвернуть колпачок 20 и вместо него навернуть штуцер шланга. Наконечник штуцера, воздействуя на полый шток клапана, утапливает его. При этом клапан отбора воздуха входит в седло, выполненное в корпусе, отключая пневмосистему автомобиля от компрессора. Одновременно открывается радиальный канал клапана, связанный с каналом штока, по которым сжатый воздух от компрессора направляется к потребителю.

Необходимо учитывать, что воздух к потребителю будет поступать только в том случае, если закрыт разгрузочный клапан 1. При давлении воздуха в пневмосистеме автомобиля выше 650 кПа (6,5 кгс/см2), когда компрессор работает на холостом ходу и разгрузочный клапан 1 открыт, воздух от компрессора не будет поступать в шланг через клапан отбора воздуха, поскольку при открытом клапане 1 он беспрепятственно выходит в атмосферу через атмосферный вывод III регулятора давления. В этом случае для отбора воздуха необходимо снизить давление в одном из контуров нажатием на тормозную педаль или открыв клапан слива конденсата в одном из ресиверов до перехода компрессора на рабочий ход.

При отборе воздуха через клапан 19 максимальное давление воздуха ограничивается величиной 1000-1300 кПа (10-13 кгс/см2), т. е. давлением открытия предохранительного клапана, а пневматический тормозной привод автомобиля отключается от компрессора.

Для питания тормозного привода при буксировке автомобиля в питающем контуре установлен буксирный клапан К, смонтированный на трубопроводе в районе регулятора давления.

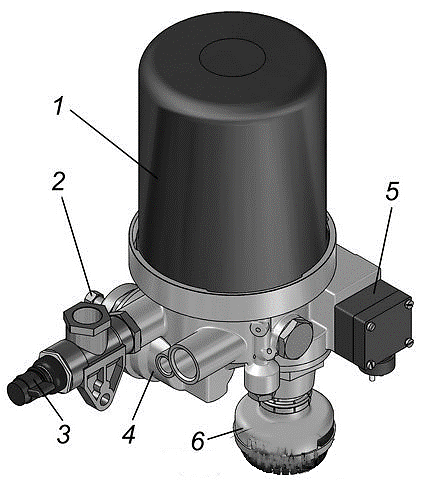

Осушитель воздуха с регулятором давления(устанавливается взамен водоотделителя и регулятора давления) предназначен для поддержания требуемого давления сжатого воздуха, его охлаждения и выделения конденсата в тормозной системе.

Осушитель с регулятором давления (рисунок 13.36) состоит из корпуса 1 с адсорбером и фильтром, винта 2 регулятора давления; входа 3 воздуха из компрессора; выход 4 к ресиверу регенерации; выхода 5 штекера подогрева; вывода конденсата 6 с глушителем.

Подаваемый от компрессора в осушитель сжатый воздух проходит через фетровый диск и гранулат, очищается и попадает дальше в тормозной привод. После заполнения системы и срабатывания регулятора давления происходит очистка гранулата от влаги воздухом, выходящим в атмосферу из регенерационного ресивера объемом 5л, предназначенного для продувки осушителя через атмосферный вывод осушителя.

Рис. 13.36 Осушитель с регулятором давления:

1 - корпус осушителя с адсорбером и фильтром; 2 - винт регулятора давления; 3 - вход воздуха из компрессора; 4 - выход к ресиверу регенерации; 5 - выход штекера подогрева; 6 - вывод конденсата с глушителем.

Дата добавления: 2021-05-28; просмотров: 851;