Конструктивное оформление обмотки с высоковольтной изоляцией

После укладки в паз статора стержень занимает свое рабочее положение, при этом в зависимости от степени загрузки изоляции вдоль его длины различают три участка: пазовая часть, места выходов стержня из паза и лобовые части.

Уровень напряженности электрического поля, при котором работает изоляция паза стержня, зависит от номинального напряжения машины, толщины изоляции и конфигурации поверхности меди стержня и паза статора. Как правило, современные мощные турбогенераторы имеют пазы и стержни прямоугольной формы. При такой форме электродов максимальные напряженности электрического поля имеют место на углах меди стержня, а изоляция по объему паза нагружается крайне неравномерно.

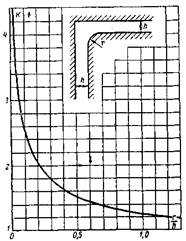

Рис. 9.2 – Коэффициент неравномерности поля К в зависимости от отношения радиуса закругления r к толщине изоляции h.

Степень выравнивания электрического поля в пазу статора характеризуется коэффициентом неравномерности электрического поля k, равным отношению максимальной напряженности поля Ем, имеющей место в пазу, к напряженности равномерного поля Е0. Коэффициент неравномерности электрического поля паза сильно зависит от величины радиуса закругления ребер меди стержня; как видно из рис. 7.2, он резко уменьшается с увеличением радиуса закругления г от 0 до 0,5 h (h — толщина изоляции) и при дальнейшем увеличении радиуса изменяется незначительно.

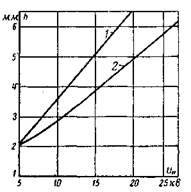

Для выравнивания электрического поля на верхнюю и нижнюю грани стержня наклеиваются изоляционные прокладки с необходимым радиусом закругления (рис. 7-1), поверх которого наносятся профильные прокладки из металлической фольги, электрически соединенные со стержнем. Таким образом формируется эквипотенциальная поверхность неизолированного стержня с необходимыми для выравнивания поля радиусами закругления на ребрах. Вместо металлической фольги для выполнения радиуса закругления ребер используется также полупроводящая лакоткань, стеклоткань или бумага. Величина радиуса закругления ребер составляет обычно 3—5 мм, что при существующих толщинах изоляции обеспечивает вполне удовлетворительное распределение поля в пазу статора. Толщины изоляции в пазу в зависимости от номинального напряжения машины характеризуются кривыми, приведенными на рис. 7.3.

Рис. 9.3 – Зависимость толщины корпусной изоляции от номинального напряжения генератора. 1 — микалентная компаундированная; 2 — термореактивная.

Кривая 1 относится к современной микалентной компаундированной изоляции; кривая 2 является предельной для новых типов изоляции. При переходе к новой изоляции напряженность электрического поля в равномерной части поля повышается от 2,5—3,0 до 3—4 кВ/мм, а максимальная напряженность при радиусе закругления ребра меди, равном 0,5 мм, повышается от 5,0–8,5 до 5,5–10,5 кВ/мм. Сокращению толщины изоляции способствует в значительной мере выравнивание электрического поля в пазу, приводящее к более эффективному и равномерному использованию изоляции во всем объеме паза.

Поверх изоляции стержня наносится полупроводящее покрытие, электрически соединяемое со стенками паза. Тем самым воздушные прослойки между стержнем и стенкой паза разгружаются от электрического поля.

Место выхода стержня из паза. На участках выхода стержня из паза имеет место краевой эффект, обусловливающий повышенную напряженность электрического поля как внутри твердой изоляции стержня, так и в окружающей его газовой среде (воздух, водород). Если не принять меры по ослаблению поля, то в воздухе или в водороде возникает коронирование, постепенно разрушающее изоляцию стержня.

Для устранения эффекта коронирования необходимо обеспечить плавное распределение электрического потенциала по поверхности изоляции лобовых частей стержней, при котором составляющая напряженности электрического поля вдоль поверхности была бы меньше критической напряженности начала ионизации воздуха или водорода (меньше 2 кВ/мм). В настоящее время для выравнивания электрического поля в месте выхода стержня из паза применяются два способа регулирования потенциала на поверхности изоляции: омический — с помощью полупроводящих покрытий, наносимых на поверхность изоляции стержня, и емкостный — с помощью проводящих или полупроводящих прокладок — экранов, встраиваемых в толщу изоляции.

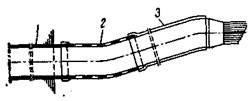

Более простым по исполнению и поэтому более распространенным является способ противокоронной защиты с помощью специально выполненного полупроводящего покрытия изоляции лобовой части в месте выхода из паза (рис. 9.4). Для получения равномерного распределения потенциала поповерхности изоляции необходимо, чтобы удельное поверхностное сопротивление покрытия вдоль стержня изменялось обратно

пропорционально плотности тока, протекающего в покрытии. Обычно на длине, где требуется произвести выравнивание поля, покрытие выполняется в две-три ступени: за пределы паза на расстояние 50—100 мм выводится полупроводящее покрытие с поверхностным сопротивлением ρs=103—105 Ом∙м, далее следует участок длиной 200— 300 мм с более высоким удельным сопротивлением ρs=107-109 Ом∙м и, наконец, оставшийся участок лобовой части до головок имеет поверхностное сопротивление, свойственное собственно изоляции, ρs=1013-1014 Ом∙м.

Противокоронное полупроводящее покрытие выполняется на основе асбестовой ленты, пропитанной полупроводящими масляно-битумными или глифталь-масляными лаками, в которых в качестве проводящей компоненты использованы сажа или графит.

Рис. 9.4 – Схема полупроводящего противо-хоронного покрытия в месте выхода стержня из паза.1 — асбестовая лента, пропитанная полупроводящим лаком, ρs = 103-l05 Ом∙м; 2 — асбестовая лента, пропитанная полупроводящим лаком, ρs=107-109 Ом∙м; 3 — стеклянная лента, пропитанная изоляционным лаком, ρs=1012-1014 Ом∙м.

Для повышения стабильности и эффективности противокоронной защиты, а также для предотвращения повреждения полупроводящих лент покрытие защищается слоем изоляции толщиной 0,4—0,5 мм. В этом случае покрытие, находясь в твердой среде, электрическая прочность которой выше прочности воздуха или водорода, дает более благоприятное распределение потенциала на поверхности изоляции и повышает напряжение начала коронирования примерно в 1,5 раза. Такое покрытие — полупроводящее покрытие утопленного типа — нашло применение для машин на номинальное напряжение 20—24 кВ.

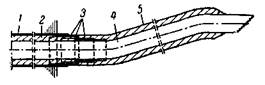

Для выравнивания электрического поля в месте выхода из паза по способу емкостного распределения внутрь изоляции встраиваются расположенные определенным образом друг относительно друга проводящие или полупроводящие конденсаторные прокладки. Прокладки ступенчато располагаются между краем пазового полупроводящего покрытия, выведенного за пределы паза, и медью стержня и образуют цепочку емкостей, по которым распределяется напряжение, приложенное к стержню (рис. 9.5).

Емкостный способ противокоронной защиты изоляции обмотки статора при правильном его исполнении обладает наибольшей надежностью И стабильностью, практически не зависящими ни от воздействия повышенной Температуры и окружаюшеи среды, ни от срока службы обмотки, так как зффективность этого способа определяется лишь неизменностью расположения прокладок относительно края паза. Недостатком этой конструкции про-тивокоронной защиты, из-за которого она пока не нашла широкого распространения, является сложность ее исполнения, связанная с требованием точного расположения прокладок внутри изоляции.

Рис. 9.5 – Схема противокоронной защиты емкостного типа в месте выхода стержня из паза. 1 — асбестовая лента, пропитанная полупроводящим лаком, ρs = 103-l05 Ом∙м; 2— корпусная изоляция; 3 — полупроводящие (проводящие) прокладки; 4 — медь стержня; 5 — стеклянная лента, пропитанная изоляционным лаком.

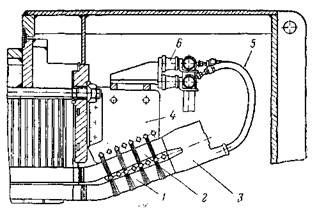

Лобовая часть. В лобовых частях (рис. 9.6) стержни с их изоляцией находятся в газовой среде (воздух, водород). Большая часть напряжения надает на газовые промежутки. Поэтому эти промежутки выбираются из условия недопущения коронирования при нормальном напряжении машины.

В обмотках с внутренним водяным охлаждением вода подводится через головки лобовых частей. Подача (и слив) воды к осуществляется по специальным изоляционным шлангам которые соединяют наконечники головок обмотки, находящиеся под высоким потенциалом с заземленным водосборным коллектором. Шланги обычно выполняются из фторопласта или тепломаслостойкой резины.

Рис. 9.6 – Лобовая часть обмотки статора с водяным охлаждением. 1 — верхний стержень; 2 — нижний стержень; 3 — колпачок (изоляция головок); 4 — изоляционный кронштейн крепления обмотки; 5 — шланг водоподвода; 6 — изолятор коллектора.

| <== предыдущая лекция | | | следующая лекция ==> |

| Главная изоляция статорных обмоток турбогенераторов | | | Воздействие импульсов на генераторы и волновые процессы в обмотках |

Дата добавления: 2017-01-16; просмотров: 2226;