Общие правила проектирования технологических процессов

Технологический процесс производства машины представляет собой часть производственного процесса и непосредственно связан с изменением формы, размеров или свойств материалов, деталей и со сборкой деталей в сборочные единицы, комплекты и комплексы. Этот процесс характеризуется определенной последовательностью выполняемых операций и заранее проектируется с таким расчетом, чтобы обеспечить надежное выполнение всех требований рабочего чертежа при заданном уровне технологического оснащения и при наименьших трудовых и материальных затратах, т. е. выбранный вариант технологического процесса должен быть наиболее экономичным.

Проектирование технологических процессов включает следующие виды работ:

определение содержания и последовательности выполнения технологических операций;

определение и выбор новых средств технологического оснащения;

планировку участков обработки и сборки машин, определение грузовых потоков и средств внутрицехового и межцехового транспорта;

выбор методов и средств механизации и автоматизации основных и вспомогательных работ;

оформление технологической документации.

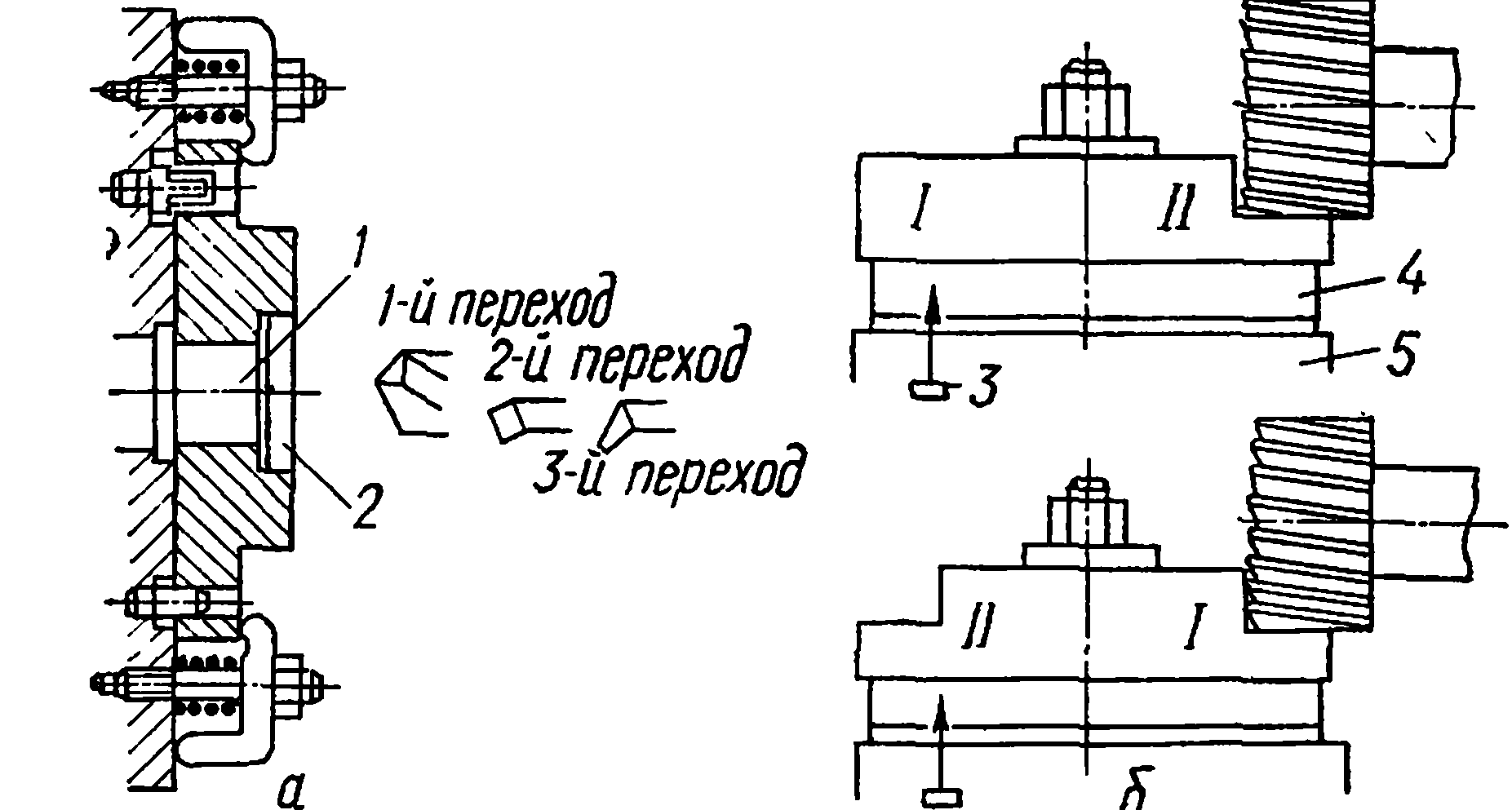

Под операцией понимают законченную часть технологического процесса, выполняемую непрерывно на одном рабочем месте рабочим или бригадой. Кроме действий, непосредственно связанных с обработкой заготовки или сборкой узла, в операцию входят необходимые вспомогательные приемы. Основными элементами операции по механической обработке деталей являются переход, проход, установка и позиция (рис. 7), а также рабочий прием и элемент рабочего приема.

Переходом называют часть операции, осуществляемую одним и тем же режущим инструментом (инструментами) без изменения режима резания при обработке одной и той же поверхности. Так, например, отверстие в детали (рис. 7, а) обрабатывается в три перехода: сверлением отверстия 1, его растачиванием и растачиванием выточки 2.

Проходом называют часть перехода (или операции), связанную со снятием одного слоя металла при неизменной установке инструмента и неизменном режиме резания.

Операция может выполняться с одной или нескольких установок обрабатываемой детали на рабочем месте. Так, например, наружная поверхность цилиндрической заготовки может обрабатываться на токарном станке с двух установок.

Установкой (установом) называют часть операции, выполняемую без изменения положения обрабатываемой заготовки (установки I и II, рис. 7, б).

Рис. 7. Технологические схемы обработки:

а — отверстия; б — уступа; / — отверстие; 2 — выточка;

3 — фиксатор; 4 — поворотная часть приспособления; 5 — основание

Часто операции по обработке заготовок выполняются в поворотных приспособлениях, на столах или в головках станков. Часть операции, выполняемая без изменения положения обрабатываемой заготовки относительно станка и зажимного приспособления, называется позицией. Уступы в детали (рис. 7, б) обрабатываются в позициях I и II поворотной части приспособления 4.

В технологических картах и на схемах обработки операции, установы и переходы нумеруются арабскими цифрами, а позиции — римскими.

Рабочим приемом называют законченное действие рабочего, необходимое в процессе выполнения определенной операции или при подготовке к ней (установка и снятие заготовки, пуск станка, замена инструмента и др.).

Элементом рабочего приема называют отдельное законченное движение рабочего, требующее минимального времени (вставить заготовку в патрон станка, зажать заготовку и др.).

Технологический процесс обработки заготовок деталей при крупносерийном и массовом производстве строится по принципам дифференциации или концентрации операций.

В первом случае технологический процесс дифференцируется (расчленяется) на простые операции, каждая из которых выполняется на отдельном станке (отрезном, центровочном, токарном).

Такое построение технологического процесса предоставляет широкие возможности для применения специальных и узкоспециализированных станков и приспособлений, часто встраиваемых в технологические линии.

Во втором случае операции технологического процесса концентрируются на относительно небольшом числе различных станков (многорезцовые, агрегатные и многопозиционные станки и автоматы, многошпиндельные автоматы и полуавтоматы), каждый из которых выполняет ряд различных операций.

Технологические процессы механической обработки изделий делятся на два основных вида: типовые и индивидуальные.

Типовой технологический процесс разрабатывается на изготовление группы однотипных деталей, которые обладают общими конструктивно-технологическими признаками, а отличаются признаками, не влияющими на виды и последовательность операций. Практически типовой технологический процесс проектируется для наиболее сложной детали из числа однотипных (так называемого «представителя»). Применение типовых технологических процессов позволяет сократить общую трудоемкость разработки таких процессов на машину. На основании типовых технологических процессов можно проектировать индивидуальные (рабочие) технологические процессы. Трудоемкость разработки таких процессов значительно снижается и сводится в основном к уточнению состава и последовательности выполнения операций и уточнению выбранных средств технологического оснащения.

Для групп деталей, технологические процессы обработки которых схожи, часто используют групповую технологическую наладку. Такой технологический процесс называют групповым.

Индивидуальные технологические процессы разрабатываются для каждой детали.

Исходными данными при проектировании технологических процессов изготовления деталей являются рабочие чертежи, технические условия на изготовление, производственная программа выпуска данного вида машин и сведения о технологическом оборудовании завода (цеха).

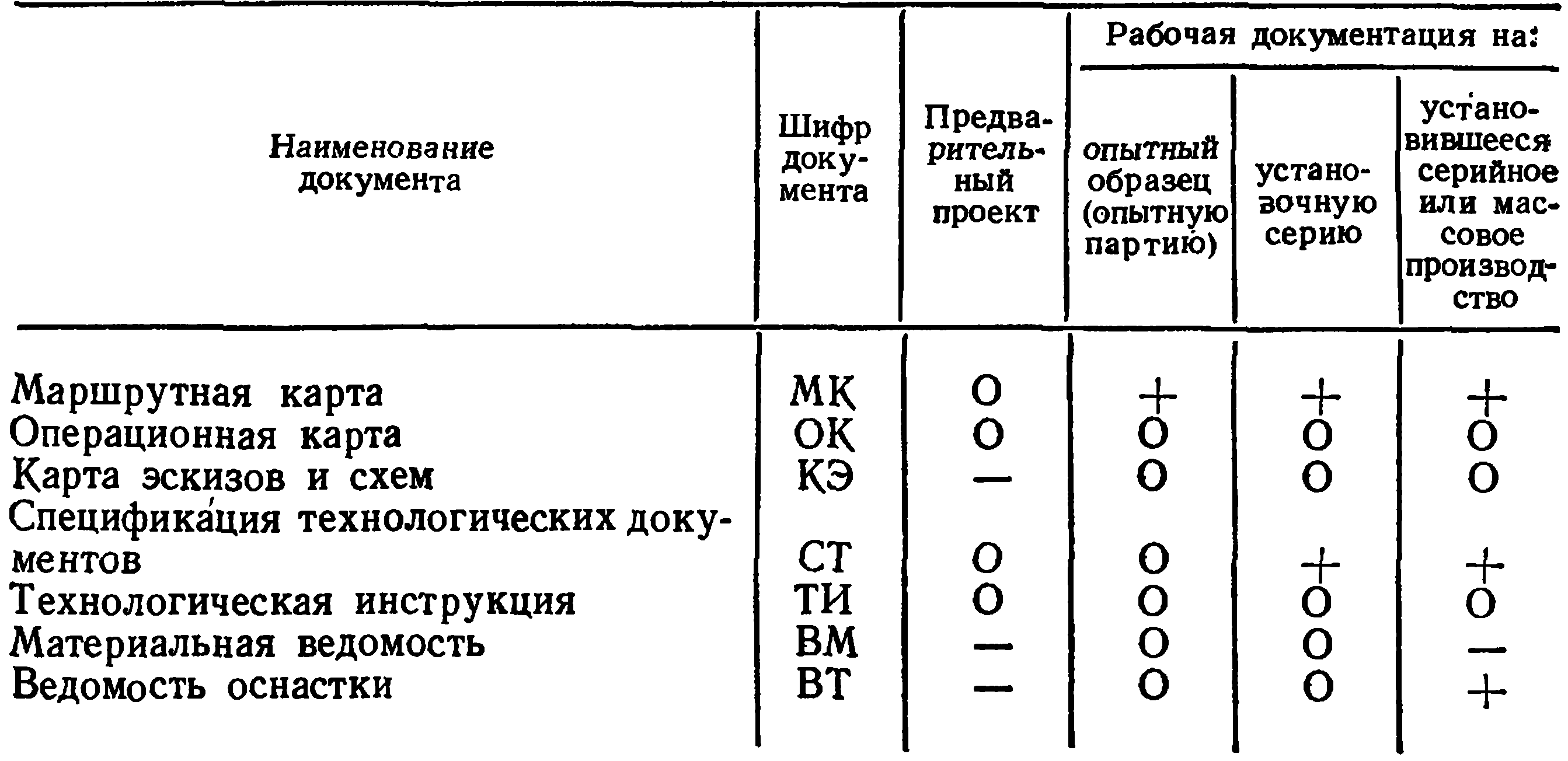

Виды и объем разрабатываемых технологических документов зависят от стадии проектирования машины и вида ее производства: опытный образец, установочная серия, установившееся производство и др. К обязательным документам, устанавливаемым в ЕСТПП, относятся указанные в табл. 3 маршрутные карты (МК), спецификации технологических документов (СТ), ведомости оснастки (ВТ) и операционные карты (ОК).

Маршрутные карты содержат описание технологического процесса изготовления детали или сборки узла по всем операциям в технологической последовательности. В маршрутной карте на механическую обработку деталей указываются номера, наименование и содержание всех операций, применяемое оборудование и оснастка, данные о трудовых затратах, виды заготовок и т. д.

Таблица 3. Виды и объем разрабатываемых технических документов

Условные обозначения: документ обязательный; О — документ составляют по усмотрению предприятия-разработчика в зависимости от характера или условий производства изделия; документ не составляют.

Операционные карты технологического процесса механической обработки содержат описание технологического процесса производства изделий с расчленением операций по переходам, а также данные о применяемом оборудовании и инструменте, виде заготовок» режимах обработки, нормах основного технологического времени на переход (Т0) и нормах вспомогательного времени на установку и переход (Т„).

На процессы изготовления отливок, поковок, штамповок» а также на термическую обработку, сварку и сборку разрабатывают соответствующие карты технологических процессов, нормы и правила оформления которых определяются требованиями ГОСТа системы ЕСТД.

Дата добавления: 2017-01-08; просмотров: 3757;