Лекция 7. Основные способы производства растительных масел: однократное, двукратное прессование, холодное прессование, форпресование, экстракция, прямая экстракция.

1. Извлечение масла прессованием

2. Получение растительных масел методом экстракции

Цель лекции: Изучить основные способы производства различных растительных масел.

Готов освоить -ОК-10 -ПК – 5 - ПК-10 ПК-13 ПК-16ПК-40 ПК-27

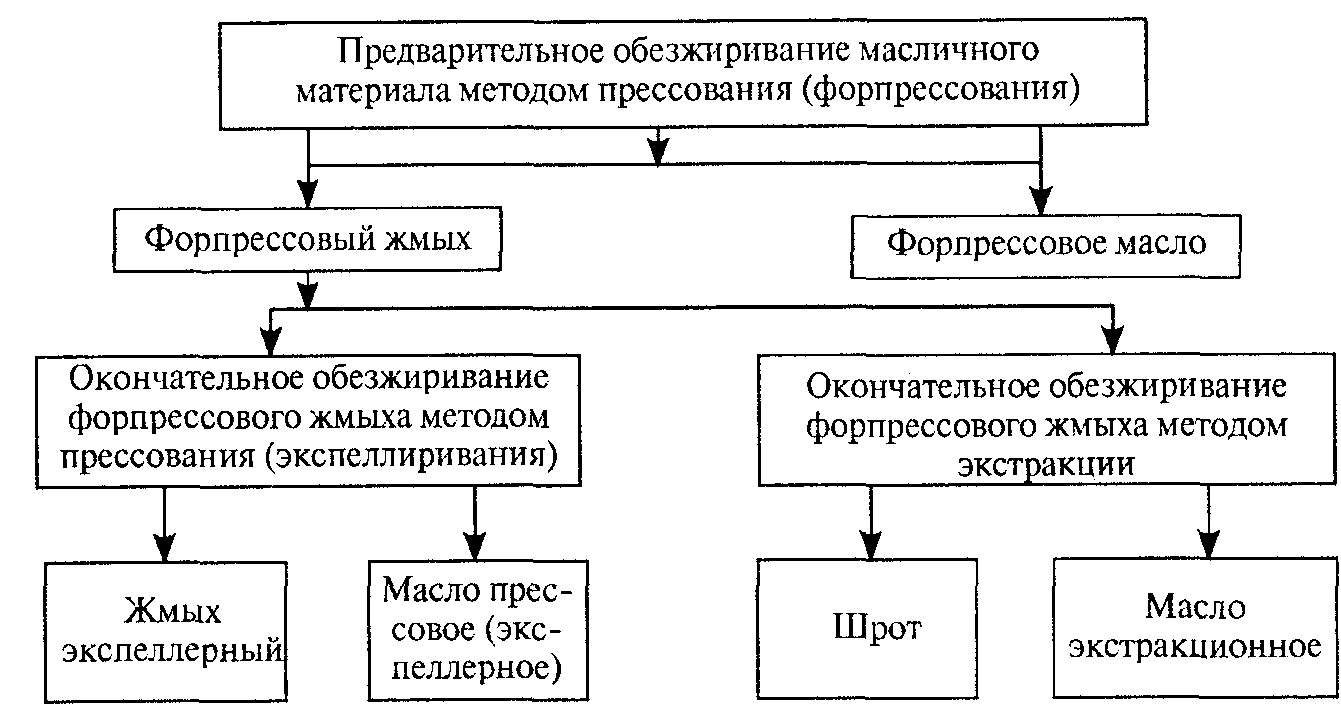

Масло из семян извлекают двумя основными способами: механическим, в основе которого лежит прессование измельченного сырья, и экстракционным, при котором специально подготовленное масличное сырье обрабатывают органическими растворителями. Семена различных культур с применением указанных способов перерабатывают по неодинаковым технологическим схемам (рис. 4.2).

Извлечение масла прессованием.Механический способ получения масла путем прессования масличного материала, прошедшего предварительную подготовку, распространен практически повсеместно не только на прессовых маслозаводах, но и на маслоэкстракционных заводах, где основной остается технологическая схема форпрессование — экстракция.

В настоящее время применяется только непрерывный способ прессования на шнековых прессах. Различают шнековые прессы для предварительного съема масла (форпрессы) и для окончательного съема масла (экспеллеры).

Исходная мезга представляет собой сыпучий пористый материал. При всестороннем сжатии под действием прилагаемого давления происходят два тесно связанных между собой процесса: отделение жидкой части — масла; соединение (сплавление) твердых частиц материала с образованием брикета — жмыха.

Шнековые прессы имеют однотипные рабочие органы и общую схему устройства и работы. Основные рабочие органы шнекового пресса — шнековый вал и зеерный цилиндр. Конечные продукты процесса прессования — прессовое масло и жмых. При вращении шнекового вала, помещенного в зеерный цилиндр, т. е. в барабан, собранный из планок (называемых зеерными) с малыми зазорами между ними, материал транспортируется от места загрузки к выходу. В результате уменьшения свободного объема витков, так как происходит уменьшение шага и увеличение витка от начала к концу шнекового вала, материал подвергается сжатию. При этом в нем возникает давление, которое отжимает масло из мезги. Масло проходит через зазоры в зеерном цилиндре и собирается в поддоне. Отжатый масличный материал (жмых) на выходе из зеерного цилиндра встречается с устройством, регулирующим толщину жмыховой ракушки на выходе из пресса.

Рис. 4.2. Схема получения растительного масла

Наиболее распространены шнековые прессы марок МП-68, ЕТП-20 и РЗ-МОА производительностью соответственно 70, 80 и 300 т семян/сут в пересчете на семена подсолнечника при работе их в режиме форпрессования.

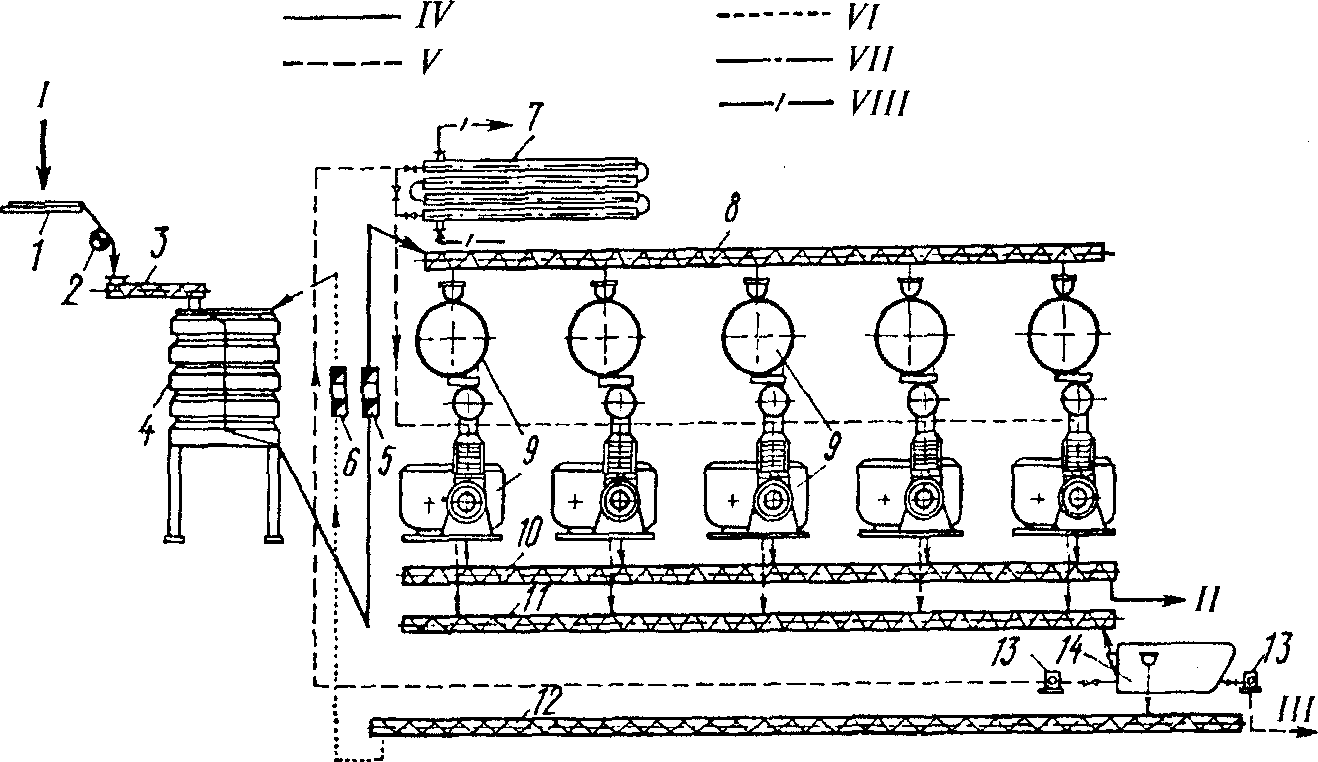

Типовая технологическая схема переработки масличных семян однократным прессованием (рис. 4.3). По схеме однократного прессования получают растительное масло в мелких и средних фермерских хозяйствах. Наиболее эффективно в данном случае использование маслоотжимных шнековых прессов марок МПШ-30 и МПШ-60, рассчитанных на применение в крестьянских хозяйствах.

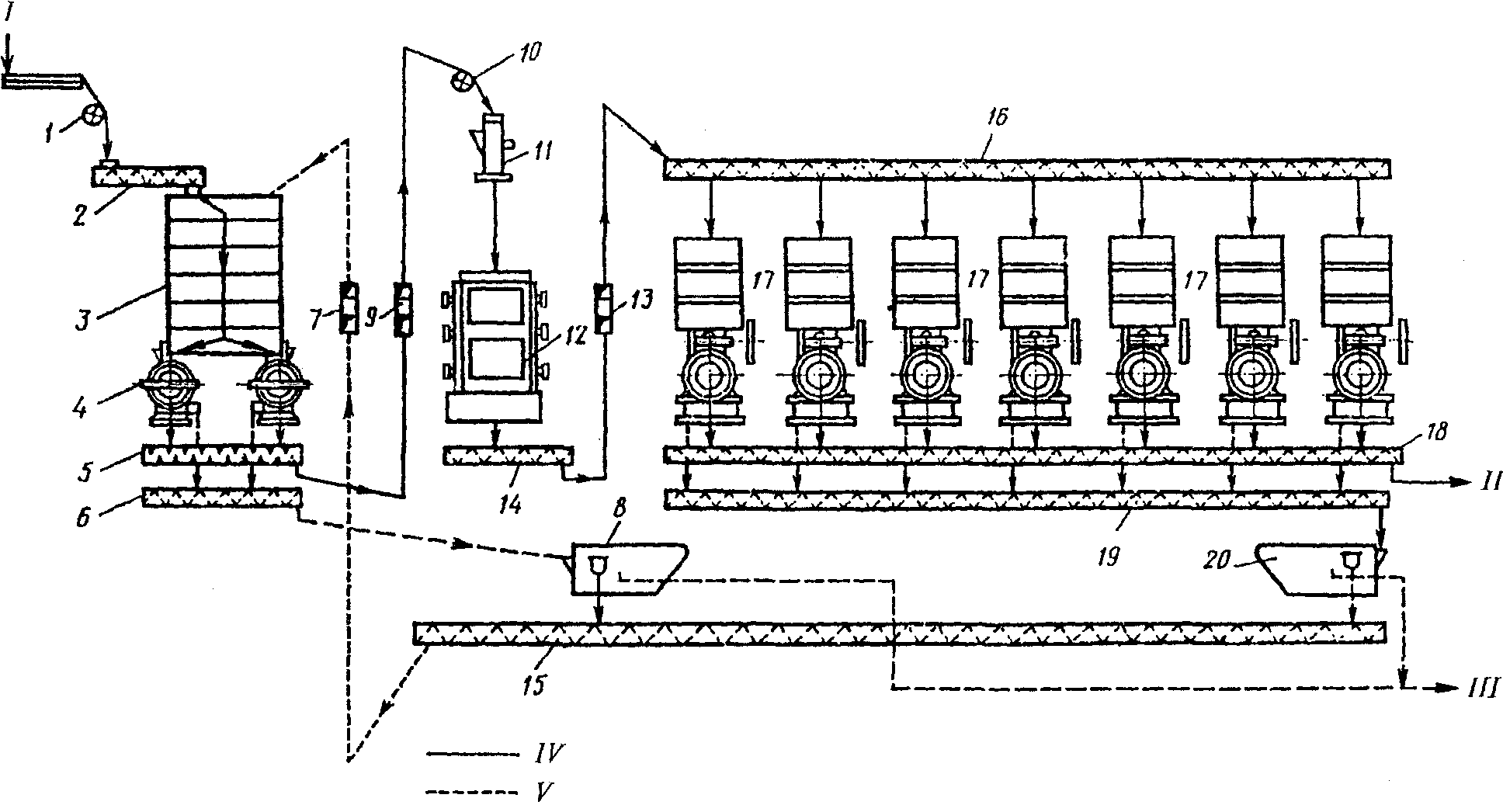

Типовая технологическая схема переработки масличных семян двукратным прессование м. Мятка (рис. 4.4), пройдя электромагнитный сепаратор с сотрясательным ситом 1,поступает в инактиватор 2,где нагревается и увлажняется насыщенным паром. Подготовленная мезга поступает в форпрессы 4. Масло, отжатое в форпрессах, сборным шнеком 6 направляют в механическую гущеловушку 8 и далее на последующую первичную очистку. Зеерную осыпь подают шнеком 75 и норией 7в первый чан жаровни 3для повторной переработки.

Рис. 4.3. Типовая схема переработки масличных семян однократным прессованием:

Рис. 4.3. Типовая схема переработки масличных семян однократным прессованием:

1 — сотрясательное сито; 2 — электромагнитный сепаратор; 3 — инактиватор; 4 — чанные жаровни; 5, 6— нории; 7— холодильник; 8— распределительный шнек; 9— прессы; 10,12— шнеки; 11 — сборный шнек; 13— насос; 14 — гущеловушка; I—мятка; II—жмых; III— масло; IV— мятка, мезга, жмых; V—масло; VI— зеерная осыпь, фильтропрессовый шлам; VII— инертный газ (диоксид углерода, азот); VIII— вода

Форпрессовый жмых грубо измельчается резаком, установленным на валу пресса и в помольном шнеке 5, затем норией 9 передается в электромагнитный сепаратор 10. Последующее измельчение происходит в молотковой или дисковой дробилке 11 и на пятивальцовом станке 12. Измельченный форпрессовый жмых (жмыховая мятка) шнеком 14, норией 13 и распределительным шнеком 16 подается в жаровню прессов окончательного прессования 17. На схеме изображены форпрессы ФП и экспеллеры ЕП. Экспеллерное масло сборным шнеком 19 направляется в механическую гущеловушку 20 и затем на последующую первичную очистку. Экспеллерный жмых шнеком 18 подают на дробление, охлаждение и взвешивание, после чего он транспортируется в склад жмыха.

Прессы МП-68, ФП-200 и аналогичные другие могут работать в режиме окончательного отжима. В этом случае температура материала, поступающего в пресс, должна быть 110... 115оС, а влажность 3...4%, частота вращения вала пресса и толщина ракушки должны быть уменьшены.

Рис. 4.4. Типовая схема переработки масличных семян двукратным прессованием:

1 — сотрясательное сито; 2— инактиватор; 3 — чанная жаровня; 4— форпрессы; 5— помольный шнек; 6, 19— сборные шнеки; 7, 9, 13 — нории; 8 20— механические гущеловушки; 10— электромагнитный сепаратор; 11 —дробилка; 12— пятивальцовый станок; 14,15,18— шнеки; 16— распределительный шнек; 17—прессы окончательного прессования; I—мятка; II—жмых; III— масло; IV— мятка, мезга, жмых; V— зеерная осыпь, фильтропрессовый шлам

Холодное прессование. Термин «холодное прессование» означает только то, что перед прессованием проводят специальную влаготепловую обработку измельченного сырья в более мягких условиях. Холодное прессование как способ производства растительных масел применяют редко — для получения масел специального назначения из специфического сырья, например масел из фруктовых косточек (абрикосовых, персиковых и т. п.), из ядра кедровых орехов.

Дата добавления: 2017-01-08; просмотров: 9768;