Магнитный дефектоскоп высокого и сверхвысокого разрешения с продольным намагничиванием (MFL)

Физическая сущность метода магнитной дефектоскопии основана на регист-рации рассеяния магнитного потока (MFL – Magnetic Flux Leakage).

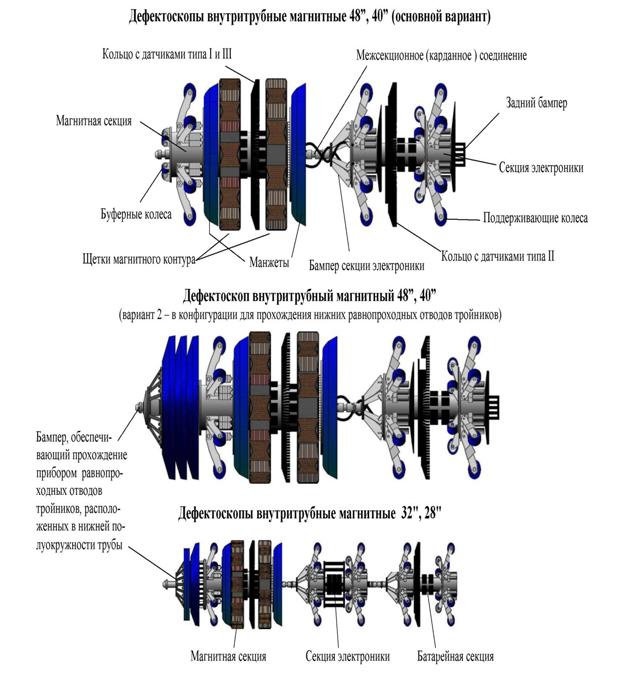

Конструктивная схема внутритрубного магнитного дефектоскопа типа MFL показана на рисунке 4. Магнитное поле, вектор которого направлен по оси трубопровода создается мощными магнитами, установленными на корпусе передней (магнитной) секции снаряда. Замыкание магнитного контура между полюсами магнитов и стенкой трубопровода осуществляется через гибкие магнитопроводы, выполненные в виде стальных щеток.

Для того чтобы обеспечить беспрепятственное прохождение прибора через сужения, датчики устанавливаются на упругих носителях, а сами носители закреплены на «плавающих» кольцах, которые могут перемещаться относительно корпуса прибора в радиальном направлении, приспосабливаясь к геометрии трубопровода (например, в зоне односторонней вмятины).

Для трубопроводов диаметром 1020 мм и 1220 мм прибор выполняется двухсекционным, для трубопроводов меньших диаметров – с количеством секций три и более.

Секции соединены между собой буксировочными тягами с универсальными шарнирами.

Рисунок 4 – Магнитный дефектоскоп типа MFL

Передняя секция удерживается в центре трубы с помощью щеток магнитного контура, а также поддерживающих колес, расположенных в передней части корпуса равномерно по окружности, которые поджимаются к стенке трубы с помощью пружин. Спереди и сзади секции расположены манжеты, предназначенные для приведения в движение дефектоскопа. Вторая секция дефектоскопа содержит систему обработки и записи данных, батареи. На внешней части корпуса расположены: второе кольцо датчиков, датчики температуры и дифференциального давления, элементы внешней электроники. На передней и задней частях корпуса расположены поддерживающие колеса, предназначенные для центрирования прибора в трубе, сзади установлены также три одометрических колеса, которые работают в системе измерения пройденной дистанции и выдачи сигналов опроса датчиков. В приборах, предназначенных для трубопроводов диаметром 820 мм и менее, электроника размещена в нескольких секциях.

Специальная аппаратура, входящая в состав дефектоскопа, регистрирует сигналы датчиков во время движения дефектоскопа. Магнитный дефектоскоп способен обнаруживать не только дефекты в стенке трубы и поперечных швах, но и металлические предметы, расположенные вблизи внешней поверхности трубы: муфты, кожухи и т.п.

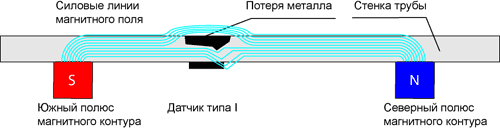

Рисунок 5 - Принцип намагничивания трубопровода и регистрации сигналов датчиками типа I (MFL)

На рисунке 5 изображен принцип работы датчиков типа I:

1) в стенке трубы создается магнитное поле высокой напряженности;

2) силовые линии магнитного поля будут отклоняться, если на наружной или внутренней поверхности трубы есть потеря металла;

3) датчики типа I регистрируют изменение индукции магнитного поля вызванное потерей металла или трещиной.

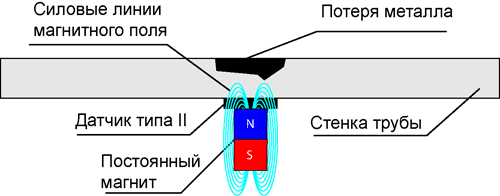

Для определения местоположения потери металла (внутренняя или наружная поверхность трубопровода) предназначены специальные датчики (датчики типа II), расположенные вне магнитной системы. Эти датчики содержат встроенные постоянные магниты. Магниты создают локальное магнитное поле, сфера действия которого ограничивается внутренней поверхностью трубопровода. Таким образом, эти датчики реагируют только на потери металла, расположенные на внутренней поверхности трубопровода.

Рисунок 6 - Принцип регистрации сигналов датчиками типа II

На рисунке 6 изображен принцип работы датчиков типа II:

1) магнитное поле встроенного магнита проникает в стенку трубы на ограниченную глубину;

2) Магнитное поле будет изменяться только в том случае, когда на внутренней поверхности трубы есть потеря металла;

3) Датчики типа II регистрируют изменение индукции магнитного поля вызванное внутренней потерей металла.

Дата добавления: 2017-01-08; просмотров: 4971;