Методы переработки нефти

Основным способом переработки нефти является ее прямая перегонка.

Перегонка — дистилляция (стекание каплями) — разделение нефти на отличающиеся по составу фракции, основанное на различии в температурах кипения ее компонентов.

Фракции — химическая составная часть нефти с одинаковыми химическими или физическими свойствами (температурой кипения, плотностью, размерами), выделяемая при перегонке.

Прямая перегонка- это физический способ переработки нефти с помощью атмосферно-вакуумной установки, где в результате нагрева нефти в специальной трубчатой печи до 330....350оС образуется смесь паров нефти и неиспарившегося жидкого остатка, поступающая в ректификационную колонну с теплообменниками.

В ректификационной колонне происходит разделение нефтяных паров на фракции, составляющие различные нефтепродукты.

Продуктами прямой перегонки нефти являются следующие дистилляты:

бензин (40...200°С); лигроин (110...230°С);

керосин (140... 300°С); газойль (230...330°С);

соляр (280...350°С)

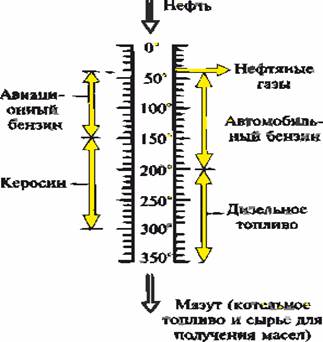

В зависимости от химического состава нефти используют две схемы получения топлива (рис. 1.3). В первом случае в интервале температур кипения от 40 до 150 °С отбирают авиационные бензины и в интервале от 150 до 300 °С — керосин, из которого изготавливают реактивные топлива. Во втором случае в интервале температур кипения от 40 до 200 °С отбирают автомобильные бензины и в интервале от 200 до 350 ˚С — дизельные топлива.

Рис. 1.3. Принципиальные схемы получения видов топлива

Мазут, остающийся после отгона топливных фракций (60... 80 % от исходной массы нефти), используют для получения масел и крекинг- бензинов. Углеводороды с температурой кипения ниже 40 °С (попутные газы) используют в качестве добавок к некоторым бензинам и в качестве сырья для получения ряда синтетических продуктов, а также как топливо для газобаллонных автомобилей.

Продуктами прямой перегонки нефти являются следующие дистилляты:

бензин (40...200°С);

лигроин (110...230°С);

керосин (140... 300°С);

газойль (230...330°С);

соляр (280...350°С)

Лигроин (тяжелый бензин) - используется как дизельное топливо и в качестве сырья для получения высокооктановых бензинов.

Газойль - промежуточный продукт между керосином и смазочными маслами, используется как топливо для дизелей, а также является сырьем для каталитического крекинга.

Для увеличения выхода бензиновых фракций используют крекинг-процесс.

Крекинг — процесс переработки нефти и ее фракций, основанный на разложении (расщеплении) молекул сложных углеводородов в условиях высоких температур и давлений.

Виды крекинга:

термический,

каталитический,

гидрокрекинг;

каталитический риформинг.

Термический крекинг используют для получения бензина из мазута, керосина и дизельного топлива.

Например, при нагревании до 500...550°С под давлением 5 МПа углеводород цетан, входящий в состав керосина и дизельного топлива, разлагается соответственно на нормальный октан и нормальный октен, которые являются составляющими бензина:

С16Н34 → С8Н18 + С8Н16

Каталитический крекинг — это процесс получения бензина, основанный на расщеплении углеводородов и изменении их структуры под действием высокой температуры и катализатора.

Гидрокрекинг— процесс переработки нефтепродуктов, сочетающий в себе крекирование и гидрирование сырья (газойлей, нефтяных остатков и др.). Такой процесс проводится под давлением водорода 15...20 МПа при температуре 370...450оС в присутствии алюмокобальтомолибденового или алюмоникельмолибденового катализаторов.

Риформингпроводят в среде водородосодержащего газа (70 – 90% водорода) при температуре 480...540оС и давлении 2...4 МПа в присутствии молибденового иди платинового катализатора. Риформинг при использовании молибденового катализатора называется гидроформинг, а при использовании платинового катализатора — платформинг. Последний, являющийся более простым и безопасным процессом, применяется значительно чаще.

МАСЛА

По способу производства различают дистиллятные и остаточные масла.

При получении дистиллятных масел мазут нагревают до 420...430оС, создавая в вакуумной колонне разрежение в 50 мм рт.ст. Выход дистиллятных масел из мазута составляет около 50%, остальное — гудрон.

Остаточные масла — это очищенные гудроны. Для их получения мазут или полугудрон смешивают с сжиженным пропаном (6...8 частей пропана на одну часть мазута) при температуре 40...60оС.

Методы очистки топлив:

1. Для снижения концентрации кислых продуктов (органических кислот, сероводорода) дистиллят обрабатывают раствором щелочи, а затем промывают чистой водой.

2. Для удаления смол дистиллят очищают серной кислотой, а затем последовательно промывают щелочными растворами и чистой водой.

3. Дистиллят с большим содержанием сернистых соединений подвергают гидрогенизации в присутствии катализатора (гидроочистке), в результате чего содержание серы в топливе снижается в 10...20 раз.

При изготовлении зимних сортов дизельных топлив из них удаляют парафиновые углеводороды, имеющие высокие температуры плавления. Процесс депарафинизации заключается в смешивании топлива с карбамидом, образующим кристаллические комплексы с парафинами нормального строения, и последующей его фильтрации. Очищенное таким образом топливо сохраняет текучесть до -60°С.

Методы очистки масел:

1. Концентрированной серной кислотой, которая растворяет смолы, некоторые сернистые соединения и щелочь.

2. Отбеливающими глинами, на поверхности которых адсорбируются смолы, серная и органические кислоты и другие вещества.

3. Селективным методом очистки с помощью фенола и фурфурола получают масло с высокой химической стабильностью, т.е. масло-рафинат, и экстракт-смолку, которую используют как присадку к трансмиссионным маслам.

Дата добавления: 2021-04-21; просмотров: 370;