Источники и методы исследования производственных погрешностей

Производственные погрешности, образующиеся при выполнении технологического процесса, разделяются на систематические и случайные.

Систематическими называются погрешности, регулярно повторяющиеся при выполнении технологического процесса. Величину и знак этих погрешностей можно прогнозировать с высокой степенью точности.

Систематические погрешности бывают постоянными или переменными, закономерно-изменяющимися.

Случайными называются погрешности, возникновение которых заранее предсказать не представляется возможным.

При изготовлении деталей и сборке изделий образуются погрешности их размеров, форм, характеристик поверхностного слоя, массы и т. п.

Производственные погрешности размеров и формы изготовления деталей возникают вследствие неточности оборудования, приспособлений, инструмента, недостаточной жесткости системы станок — приспособление — инструмент — деталь (СПИД), колебаний физико-механических свойств материала, из которого изготавливаются или собираются изделия, температурных деформаций, неточностей настройки оборудования.

Расчет величины систематической производственной погрешности выполняется расчетно-аналитическим,а случайной — статистическим методом.

При использовании расчетно-аналитического метода необходимо знать зависимости между величиной погрешности и параметрами, ее определяющими. Так, погрешность диаметра вала при точении его в центрах определится расчетом вала как балки на цвух опорах:

f = Ру l3/48EJ,

где Ру — радиальная составляющая усилия резания; l — длина вала; EJ—жесткость вала.

Знание аналитических зависимостей образования погрешностей позволяет управлять процессом путем предварительной поднастройки станка на величину ожидаемой погрешности.

Случайные погрешности исследуются только статистическими методами. Суть этого метода состоит в том, что сначала собирается достаточно большой объем статистического материала о погрешностях, затем полученные данные обрабатываются методами математической статистики.

Многочисленные наблюдения показывают, что в большинстве случаев производственные погрешности А распределяются по нормальному закону (Гаусса).

Анализируя кривую распределения, можно внести необходимые коррективы в ход процесса. Данные кривой также используются при составлении нормативов точности процесса.

Поле рассеяния значений погрешностей принимаем равным 6б при риске примерно 0,3 %.

При допуске

Δ > 6σ

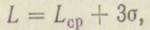

и симметричном его расположении относительно середины поля рассеяния процесс будет выполняться без брака с риском примерно 0,3 %. Можно ожидать, что в этом случае размер изделия L, полученный при данных условиях, будет

а результирующая погрешность по данному размеру будет

∆L = ±3 σ.

Дата добавления: 2021-04-21; просмотров: 558;